2.2.1. Функциональные и строительно-эксплуатационные свойства собственно отделочных материалов

Функциональные свойства собственно отделочных материалов обеспечивают выполнение эстетических (декоративных) требований, а также защитных (паропроницаемость, водонепроницаемость), способствующих созданию комфортных условий внутри помещений. При этом к эстетическим требованиям относятся фактура, цвет, цветостойкость покрытий.

Фактура отделочных слоев может быть гладкой, бугристой и рельефной. Если поверхность характеризуется высотой неровностей до 5 мм, фактура считается гладкой, если неровности поверхности составляют 0,5—2 мм, то такая фактура называется мелкозернистой шагренью, если 2—3,5 мм — среднезернистой и 3,5—5 мм — крупнозернистой шагренью. При неровностях высотой 5—12 мм фактура считается бугристой. Рельефную фактуру (поверхность, у которой поперечное сечение имеет профиль определенной формы) задают специальными приспособлениями. Ее применение позволяет скрывать некоторые дефекты отделки.

В очень запыленных районах строительства, а также в районах с преобладанием косых дождей, сильно увлажняющих стены зданий, разрешается применять только гладкую фактуру с высотой неровности до 0,5 мм.

Цвет материалов характеризуется цветовым тоном (фоном), насыщенностью (чистотой) Р и светлотой ρ. Цветовой фон определяется длиной волны отраженного светового луча, насыщенность — степенью отличия цветового тона от ахроматического (серого), равного ему по светлоте, и выражается в процентах. Например, за 100 % принимается чистый тон, а за 0 % — белый или черный.

Светлота (яркость) характеризуется коэффициентом отражения, который для абсолютно белого цвета принимается за 100, а для черного — 0 %. В проектах обычно указываются требуемые значения цветового фона, насыщенности и светлоты.

Соответствие цвета отделочного материала заданному достигается с помощью специальных приборов (колориметров) или атласов цветов. Исследования показали, что из 13 тыс. цветов, которые различаются с помощью приборов, для практических целей достаточно использовать до 500 цветов, содержащихся в атласах.

Цветостойкость — способность материала сохранять первоначальный цвет в течение длительного срока эксплуатации. Наиболее высокими показателями характеризуются природные каменные материалы, а также некоторые искусственные — керамика, стекло. Это явление (по П. И. Боженову и Л. И. Холоповой) объясняется особенностями строения электронных оболочек элементов — хромофоров, которые входят в состав цветных природных минералов.

Наиболее подвержены изменению цвета твердеющие цветные цементы вследствие покрытия их поверхностей налетом извести (высолы).

Процессы, протекающие при твердении цементов, сопровождаются реакциями гидратации и гидролиза клинкерных минералов. Основными реакциями являются взаимодействия алита и белита с образованием гидроксида кальция. Последний по капиллярам и порам материала выносится на поверхность, где из него образуется белый карбонат кальция. С увеличением тонкости помола склонность цементов к образованию высолов уменьшается. Основные меры борьбы с высолами: правильный выбор цемента, содержащего минимальное количество соединений щелочных металлов, ограниченное содержание алита, введение активных минеральных добавок. В этом случае, кроме того, уменьшается активность химического взаимодействия щелочей с оксидами пигментов, приводящее к обесцвечиванию растворов и бетонов.

По данным П. И. Боженова и Л. И. Холоповой, изменение цвета протекает примерно с одинаковой интенсивностью как при твердении в нормальных условиях, так и при различных способах тепловлажностной обработки. Так, из полученных авторами данных следует, что при нормальном твердении, пропаривании или автоклавировании декоративных цементов изменения интенсивности цвета и светлоты находятся в пределах соответственно 35—45 и 10—30 %, а изменение цветового тона не превышает 4 %. Таким образом, при выборе цвета отделочного слоя надо обращать внимание на его цвет не до затворения водой, а после твердения в течение 28 сут.

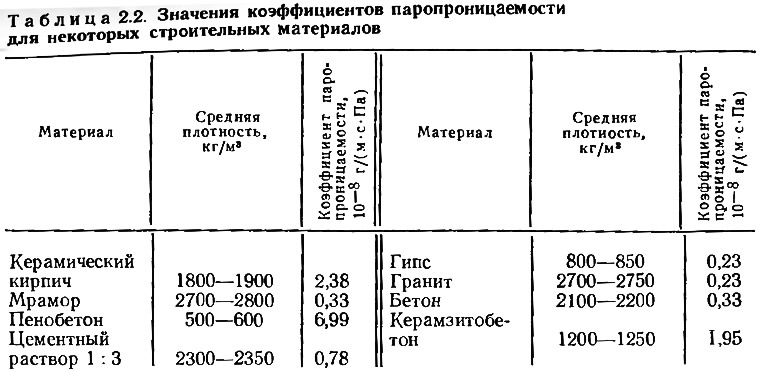

Паропроницаемость характеризуется коэффициентом, который равен количеству водяного пара в граммах, проникающего в течение 1 с через поверхность 1 м2 при толщине образца 1 м и разности в упругости пара с одной и другой стороны образца, равной 1 Па.

В табл. 2.2 приведены значения коэффициента паропроницаемости для некоторых материалов.

Согласно СНиП 11-3-79 «Строительная теплотехника», конструкции наружных стен зданий должны исключать накопление влаги за год эксплуатации. При этом следует учитывать, что скорость испарения влаги из конструкции зависит от паропроницаемости отделочных слоев. Поэтому запрещено, например, для панелей из перлитобетона и легкого бетона на вспученном перлитовом песке применять в качестве отделочных слоев керамическую или стеклянную плитки, обладающие низкой паропроницаемостью. Панели из таких бетонов целесообразно отделывать дроблеными материалами.

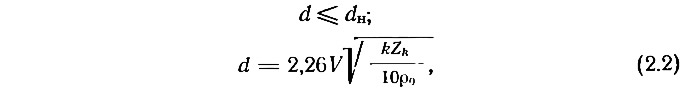

Водонепроницаемость отделочных слоев предопределяет влажностный режим конструкций, особенно при их увлажнении косым дождем. Вот почему необходимо проверять толщину стен на глубину возможного проникания влаги за расчетную длительность дождя:

где dн — допустимая глубина проникновения дождевой влаги, равная 1/4 толщины стены однослойной конструкции или 1/4 толщины наружного слоя стены с плотным слоем из бетона с внутренней стороны, м; V — расчетная скорость ветра при дожде, м/с; k — коэффициент дождепроницаемости, кг/(м·с·Па); Zk — расчетная продолжительность одного дождя, ч; ρ0 — средняя плотность материала в сухом состоянии, кг/м3.

К строительно-эксплуатационным свойствам собственно отделочных материалов относятся прочность, сцепление отделочного слоя с основанием, трещиностойкость, морозо- и атмосферостойкость.

Прочность при сжатии материалов отделочных слоев колеблется в широких пределах, но должна быть не менее 0,5 МПа. Прочностные характеристики отделочных слоев должны обеспечивать способность сопротивляться воздействию ударных нагрузок и истиранию, возникающих при перевозках, складировании и монтаже панелей, а также противостоять нагрузкам, вызванным совместной работой слоя с материалом основания в период эксплуатации.

Сцепление отделочного слоя с основанием также может быть разным. Причинами отслоения отделочного слоя от основания могут быть сдвиг слоя по основанию вследствие усадки, а также накопление или замерзание влаги на границе слоя и основания.

Отслоения при сдвиге не будет только тогда, когда максимальное сдвигающее напряжение о на концах слоя меньше прочности сцепления Rсц. При Rp>Rсц будет происходить отслоение по материалу основания в зоне контакта, а при Rp<Rсц — по плоскости контакта. Отслоения не будет при условии σ0<Rр при Rр>>Rсц или σ0<Rсц при Rр<Rсц, где σ0 — давление замеряющей воды на границе основания и отделочного слоя или в порах материала основания, а Rp — прочность при растяжении отделочного слоя.

Причиной отслоения отделочного слоя при замерзании воды является увеличение ее объема при переходе в лед. Обязательным условием развития микронапряжений в теле материала будет наличие защемленной воды в порах, не имеющих сообщения с внешним воздухом. Вода может защемляться при участии одного льда или льда и стенок пор материала с образованием прочных ледяных пробок в капиллярах.

Трещиностойкость. Трещины отделочных слоев раскрываются от действия статических или динамических нагрузок при транспортировании и в процессе эксплуатации стеновых конструкций, например панелей, а кроме того, от температурных и усадочных деформаций.

Возможность образования в отделочном слое трещин из-за температурных или усадочных деформаций определяется стесненностью условий, вызванных ограничением деформаций слоя основанием. Трещины будут образовываться, если разность деформаций ε между отделочным слоем и основанием будет превышать предельную растяжимость отделочного слоя в изделии εпред.

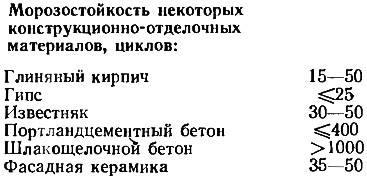

Морозостойкость и атмосферостойкость материала определяются как комплекс величин, состоящий из морозостойкости самого слоя и морозостойкости контактного слоя отделки с конструкцией. Морозостойкость собственно отделочных материалов колеблется в широких пределах. Так, например, силикатные, известковые, окрасочные составы выдерживают всего несколько циклов попеременного замораживания и оттаивания, а такие материалы, как керамическая плитка, — до 100 и более циклов.

Атмосферостойкость отделочного слоя, характеризуемая способностью материала сопротивляться попеременному увлажнению и высушиванию, оказывает существенное влияние на развитие деструктивных процессов. Основным разрушающим агентом в этом случае выступает вода, которая, проникая внутрь материала, расклинивает частицы. Одновременно с этим вода может выносить из материала растворимые соединения, образующие высолы, а может и вносить вещества, способствующие развитию химической и физической коррозии камня. У плотных, прочных и морозостойких отделочных материалов значение атмосферостойкости достигает 800 и более циклов попеременного увлажнения и высушивания. Малопрочные и высокопористые изделия имеют меньшую атмосферостойкость.

2.2.2. Свойства конструкционно-отделочных материалов

Текстура — преимущественная ориентация агрегатов вдоль одного или нескольких направлений. Наличие текстуры придает декоративный вид внешним поверхностям изделий и создает анизотропию свойств.

Структура — особенность строения материала. Она определяется размером зерен, их формой, распределением, направлением и контактом между ними, пористостью.

Структура материала определяет основные показатели его свойств.

Плотность — степень заполнения, объема материала веществом, из которого он состоит. Измеряется плотность в килограммах на кубический метр.

Различают истинную плотность, среднюю плотность (объемную массу) и относительную плотность.

Истинная плотность — масса единицы объема абсолютно плотного материала.

Средняя плотность (объемная масса) — масса единицы объема материала, включая поры.

Относительная плотность — объемная доля твердого вещества в материале. Она равна отношению средней плотности к истинной.

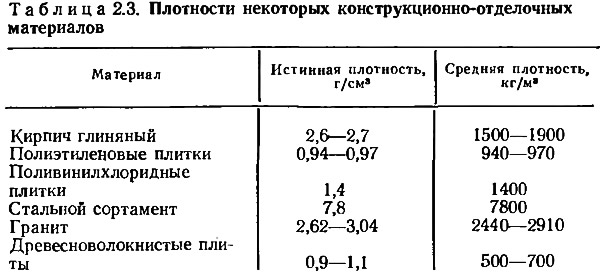

В табл. 2.3 приведены плотности некоторых конструкционно-отделочных материалов.

Пористость — это объем пор в единице объема материала, выраженный в процентах. Различают общую, кажущуюся (открытую) и закрытую пористость. Сумма открытой и закрытой пористости равна общей. Открытая пористость представляет собой систему сообщающихся пор в материале, которые могут заполняться водой при его погружении. Закрытая пористость — это совокупность пор, в которые вода не проникает при погружении материала.

Следует отличать пористость от пустотности. Пустотность — это наличие крупных пустот в материале, которые часто создаются искусственно. Пористость и пустотность играют важную роль в создании декоративного вида поверхности. Пористость оказывает влияние на многие сторительно-технические качества материалов: теплофизические, прочностные, деформативные и др.

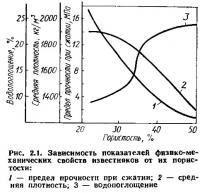

На рис. 2.1 на примере известняков показано влияние пористости на физико-механические свойства.

Физико-механические показатели материалов зависят не только от количества пор, общей пористости, но и от распределения пор по размерам, от формы и характера пористости (замкнутая, открытая).

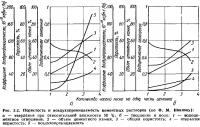

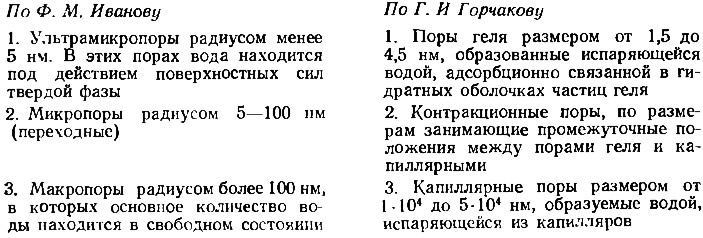

Классификация пор в цементном камне по размерам, предложенная Ф. М. Ивановым и Г. И. Горчаковым:

Размер пор влияет на многие свойства материалов, в связи с чем существует ряд методик по определению капиллярной, контракционной и гелевой пористости. В частности, капиллярную пористость определяют по методике ГОСТ 12730.4—78, а остальные — по более сложным. В то же время на проницаемость, морозостойкость и другие свойства материалов большое влияние оказывает характер пористости — наличие замкнутых или сообщающихся (сквозных) пор. При увеличении числа сообщающихся пор обычно увеличивается проницаемость и уменьшается морозостойкость бетонов.

На рис. 2.2 приведены зависимости воздухопроницаемости цементных растворов от их пористости и условий твердения.

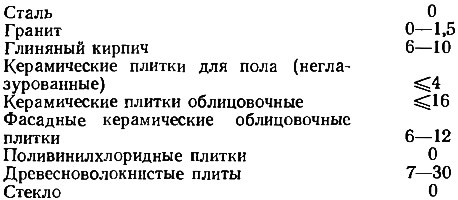

Водопоглощение — это степень заполнения открытых пор материала водой, выражаемая в процентах. Водопоглощение конструкционно-отделочных материалов находится в широких пределах:

Водопоглощение по абсолютному значению всегда меньше общей пористости, так как вода в закрытые поры проникает с большим трудом и в небольших количествах. В больших открытых порах вода не удерживается, а только смачивает поверхности стенок.

Коэффициент размягчения — это отношение прочности материала, насыщенного водой в течение 48 ч, к прочности сухого материала. Коэффициент размягчения колеблется от 0 (у размокающих, неводостойких материалов) до 1 (у абсолютно плотных и не изменяющих своей прочности под действием воды — металл, стекло).

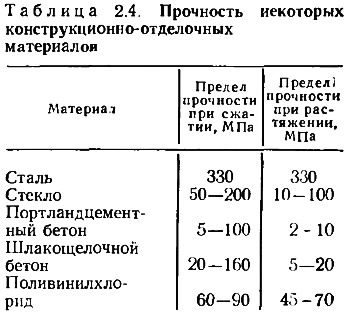

Прочность изделий зависит как от состава материала, так и от формы и размеров.

Для упругих материалов основной мерой прочности является предел прочности при растяжении, а для хрупких — предел прочности при сжатии.

Прочность поверхностных слоев характеризуется твердостью. Она определяется способностью материала сопротивляться внедрению в него другого материала.

Чтобы определить твердость материала, его деформируют или нагружают телами различной формы. Чаще всего эти тела представляют собой твердый наконечник — индентор, деформацией которого можно пренебречь. Индентор либо вдавливают в поверхность материала, либо перемещают под нагрузкой, образуя борозду (царапинку) на поверхности.

Твердость материала определяют как статическими, так и динамическими методами. Из статических методов наиболее распространены методы Бринелля, Мейера, Роквелла и Виккерса. При определении твердости материала по Бринсллю индентор в виде стального шарика диаметром 10; 5 или 2,5 мм вдавливают в материал под нагрузкой Р.

Твердость материалов определяют также с помощью метода Мооса, заключающегося в царапании исследуемого материала острыми краями эталонных минералов. Шкала Мооса содержит 10 эталонов. Например, твердость глазури по шкале Мооса — 6—7, фарфора — 6—8, плиток для полов — 6—7.

С прочностью материала тесно связана истираемость — свойство материала уменьшать свою массу вследствие потери с его поверхности частиц при истирании. Коэффициент истирания определяют как потерю массы образцом с единицы истираемой площади при прохождении им 152 м пути по специальному абразиву.

Конструкционно-отделочные материалы, используемые для полов, характеризуются различной истираемостью. Например, истираемость керамических плиток составляет менее 0,1 г/см2, мозаичных плиток-—0,8—1 г/см2. Согласно ГОСТ 9479—84, истираемость покрытия пола, состоящего из различных природных камней, должна быть не более 2,2 г/см2 при интенсивности движения менее 500 чел.·ч и не более 0,5 г/см2 при интенсивности движения более 1000 чел.·ч.

К истираемости материалов близко такое понятие, как износостойкость — свойство материала сопротивляться поверхностному разрушению при его перемещении по твердому, жидкому или сыпучему телу. Износостойкость обычно оценивается интенсивностью изнашивания и определяется как отношение толщины истертого слоя материала к пути трения.

Морозостойкость — способность материала в водонасыщенном состоянии выдерживать многократные замораживания и оттаивания без существенного снижения прочности и потери массы. Требования по морозостойкости предъявляются к материалам, эксплуатирующимся при знакопеременных температурах.

Виды разрушений бетонных образцов и конструкций от воздействия мороза и воды разнообразны. Анализируя виды разрушения бетона, Г. И. Горчаков предложил следующую их классификацию с объяснением причин:

1. Поверхностные разрушения бетона, начинающиеся в виде шелушения, переходящего в отслаивание. Этот распространенный вид разрушения связан с миграцией влаги в бетоне, направленной к охлаждаемой поверхности.

2. Постепенное разрыхление бетона, сопровождающееся увеличением его объема, повышением водопоглощения, снижением прочности и модуля упругости. В начальной стадии не всегда появляются внешние признаки такого разрушения. Этот вид разрушения характерен для бетона на портландцементах с повышенным содержанием трехкальциевого аллюмината (10—14 %), а также на пуц-цолановых портландцементах и шлакопортландцементах, содержащих добавку кислого гранулированного шлака. Разрыхление бетона объясняется большой капиллярной пористостью бетона.

3. Внезапное («взрывное») разрыхление бетона, который вначале хорошо противостоял попеременному замораживанию и оттаиванию. При этом через 100—120 циклов замораживания резко снижаются прочность и модуль упругости, что указывает на ухудшение структуры бетона. Такой характер разрушения связан с большой усадкой тонкомолотых цементов.

4. Местное (очаговое) разрушение бетона, вызванное расслоением бетонной смеси, наличием неморозостойких зерен и комков глины в заполнителе.

Огнестойкость — способность материала сохранять физико-механические свойства при воздействии огня в условиях пожара. Степень огнестойкости определяется по методу «огненной трубы». Сущность этого метода состоит в определении потерь массы исследуемого образца после огневого воздействия. Материалы, способные к самостоятельному горению или тлению более 1 мин и с потерей при этом массы более 20 %, относятся к сгораемым. Несгораемые материалы характеризуются отсутствием тления и потерями массы менее 10 %. Окончательное заключение о степени огнестойкости производится с помощью метода калориметрии. Согласно этому методу, образец помещается в герметически закрываемую камеру, в которую подастся воздух, а продукты разложения материала отбираются. Образец поджигается с помощью электронагревателя или газовой горелки. Степень огнестойкости определяется по коэффициенту, который представляет собой отношение количества теплоты, выделившейся в процессе опыта, к количеству теплоты, подведенной для зажигания материала. В зависимости от значения коэффициента материалы делятся на несгораемые (менее 0,1), трудносгораемые (0,1—0,5), трудновоспламенясмые (0,2—2,1) и сгораемые (более 2,1).

Биостойкость — это стойкость строительных материалов к воздействию домовых грибков, плесеней, микроорганизмов и насекомых. Грибки и плесени, разрушающие органические компоненты материалов, развиваются только в определенных температурновлажностных условиях. Повышение температуры выше оптимальной замедляет рост грибков и может привести к их гибели. Низкая температура обычно не вызывает гибели грибков, а только замедляет их развитие. При влажности, меньшей оптимальной, развитие грибков замедляется и может полностью прекратиться. Оптимальными условиями для развития грибков является кислая среда.

Биостойкость изделий повышается при введении в их состав различных антисептиков, например буры, борной кислоты, пентохлорфенолята натрия.

2.2.3. Функциональные свойства специальных отделочных материалов

Специальные отделочные материалы широко используются для предохранения конструкций зданий и технологического оборудования от разрушающего химического воздействия внешней среды. Основным функциональным свойством таких материалов является коррозионная (химическая) стойкость, т. е. способность противостоять внешним агрессивным веществам без потери при этом эксплуатационных показателей.

Все коррозионно-стойкие отделочные материалы делятся на две группы: щелочестойкие и кислотостойкие.

Поверхность коррозионно-стойких материалов в процессе эксплуатации подвергается двум видам внешних воздействий: химическому и эрозионному. При первом виде воздействия происходит химическое взаимодействие отделочного материала с окружающей агрессивной средой, сопровождающееся разрушением и частичным растворением защитного материала. При эрозионном воздействии происходит механическое разрушение отделочного материала, вызванное быстрым перемещением среды относительно материала и наоборот.

На рис. 2.3 приведена классификация различных видов коррозии. Коррозию могут вызывать внутренние факторы (состав материала, термодинамическая устойчивость составляющих материал веществ, состояние поверхности материала и его структура) и внешние (состав агрессивной среды, соотношение между объемом агрессивной среды и поверхностью материала, температура среды, перепад температур в системе, скорость потока и его динамические характеристики).

Определяют коррозионную стойкость различными методами: по изменению прочности образцов при погружении их в агрессивные жидкости; измерением деформации плиток, хранившихся в различных растворах; измерением длины образцов (призм), хранившихся в различных растворах; взбалтыванием измельченного образца материала с агрессивными растворами; фильтрацией агрессивных растворов через затвердевший образец; фильтрацией агрессивных растворов через измельченный образец; измерением капиллярного подсоса и др.

Высокой кислотостойкостью обладает стеатитовая керамика, тонкостенная керамика, шлакоситаллы. Их растворимость в кислотах соответственно составляет 0,4—0,85; 0,9—3,2 и 0,15—0,21 %. Кроме того, эти материалы хорошо противостоят и действию щелочей: растворимость в щелочах соответственно составляет 4,8—6,2; 11,9—21,3 и 6,2—8,3 %. К щелочестойким материалам также относятся фарфор, форстеритовая и кордиеритовая керамика.