2.5.1. Общие сведения

Минеральные вяжущие вещества, которые применяются для изготовления изделий и производства отделочных работ, известны человечеству с древнейших времен. Первым вяжущим была глина. В древнем Египте, 2600 лет до н. э., при сооружении пирамид, отделке стен и создании лепных украшений использовались известковые и гипсовые вяжущие. В древней Руси широко известно было такое вяжущее, как известь. При оштукатуривании стен Софийского собора в Киеве были использованы известковые растворы.

После изобретения портландцемента его стали широко применять для производства отделочных работ в виде декоративных растворов и бетонов. Примером долговечной лепной отделки составами на основе портландцемента служит дом архитектора Н. Н. Городецкого в Киеве, построенный на рубеже XIX и XX в.

В настоящее время для получения отделочных материалов широко используют гипс (ГОСТ 125—79), строительную известь (ГОСТ 9179—77), портландцемент и шлакопортландцемент (ГОСТ 10178—76), белый портландцемент (ГОСТ 965—78), цветной портландцемент (ГОСТ 15825—80).

Заполнители (ГОСТ 22856—77) для отделочных материалов получают дроблением различных пород декоративного камня — мрамора, гранита, известняка. В качестве дробленых декоративных материалов, используемых как присыпка, могут применяться природные заполнители для декоративных бетонов, а также специально окрашенные. Окрашенные дробленые материалы получают обработкой заполнителя специальной краской с последующим ее отверждением. В качестве окрасочных составов могут использоваться поливинилацетатные, эпоксидные, жидкостекольные и другие краски.

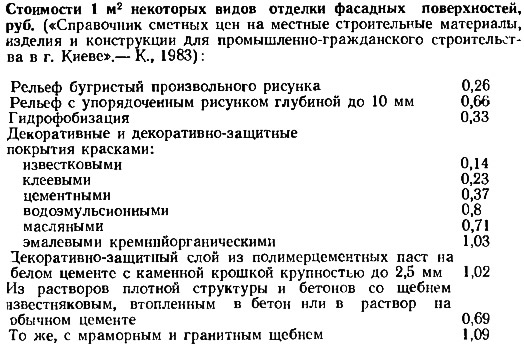

Пигменты, придающие окраску отделочным материалам, должны быть щелочестойкими, атмосферостойкими и стойкими к действию солнечного света. Они бывают минеральными и органическими. К минеральным пигментам относятся охра, придающая желтый цвет, сурик — красный, диоксид марганца — черный, коричневый, оксид хрома — зеленый, оксид кобальта — голубой, ультрамарин — голубой, углеродистый пигмент — черный. К органическим пигментам относятся фталоциановые (голубой и зеленый), но из-за высокой стоимости их применяют редко.

Известь в основном используется для получения декоративных растворов, красок, а также известково-кремнеземистых декоративных камней автоклавного твердения.

На основе строительного и высокопрочного гипса получают гипсовые декоративные плиты (ТУ 21-31-10-75), гипсокартонные листы (ГОСТ 6266—81), лепные архитектурные украшения, а также отделочные акустические плиты.

Портландцемент обычный, белый или цветной ,служит основой для производства декоративных растворов, бетонов, искусственного мрамора, асбестоцемента и других отделочных материалов. С его помощью выполняют отделку дроблеными материалами.

В настоящее время применяются новые виды отделки железобетонных панелей на основе минеральных вяжущих — глазурование, оплавление, металлизация, отделка декоративными шлакощелочными бетонами и растворами, гидрофобизация, флюатирование.

НИИ «Стройкерамика» предложил метод глазурования непосредственно по затвердевшему бетону. Чтобы предохранить конструкционный материал от дегидратации при обжиге, его покрывают специальным жароупорным подглазурным слоем.

Отделываются панели на специальной технологической линии. Процесс заключается в следующем: на бетон после тепловлажностной обработки напыляют слой глазурной суспензии, подсушивают его, после чего панель отправляют под экранную электропечь, где происходит поверхностный обжиг глазури при температуре 900—950°С.

Отделка оплавлением производится с помощью ацетиленокислородных или плазменных горелок. Слой расплава, полученного из основного материала, обладает хорошим сцеплением с основанием и высокой морозостойкостью.

Для увеличения цветовой гаммы отделочных слоев, полученных методом оплавления, целесообразно использовать цветные заполнители на основе туфа, которые, оплавляясь, придают изделию требуемую окраску. Другой путь увеличения цветовой гаммы — нанесение красок на поверхность изделия после оплавления с последующим вторичным оплавлением.

Способ металлизации находится в стадии апробации и заключается в следующем: при высоких температурах на поверхность бетона наносится с помощью низкотемпературной плазмы пленка металла, полученного диспергированием меди, алюминия, тугоплавких коррозионно-стойких металлов.

Шлакощелочные декоративные бетоны и растворы — материалы на основе шлакощелочного декоративного вяжущего, которое представляет собой продукт тонкого измельчения смеси доменного гранулированного шлака, отбеливающей добавки (до 50 % известняка или доломита, обладающих белизной не менее 90 % по отношению к сернокислому барию), а также включающий До 15 % минеральных пигментов (железный сурик, охра и пр.) или не более 0,3 % органических (фталоцианиновые и пр.). Эта смесь затворяется растворами щелочных соединений, дающих в воде щелочную реакцию. Шлакощелочные декоративные цементы и материалы на их основе подразделяются на марки 200, 300, 400 и могут иметь голубой, белый, коричневый и другие цвета. Декоративные шлакощелочные цементы, дающие декоративную окраску, можно получить за счет образования при твердении материала красящих цветных минералов. Технология приготовления декоративных шлакощелочных бетонов, растворов и отделки такая же, как и для материалов на портландцементе.

По своему качеству декоративные шлакощелочные бетоны и растворы не уступают портландцементным, однако значительно экономнее последних.

Отделка поверхностей изделий, производимая на заводах железобетонных конструкций, должна допускать возможность применения различных видов отделочных покрытий, которые требуют несложного технологического оборудования и легко вписываются в технологический процесс. Классификация основных приемов отделки наружных стен на домостроительных комбинатах (по Г. В. Севериновой) представлена на рис. 2.13.

В основу классификации положены приемы, выполняемые при формовании панелей и после их тепловлажностной обработки.

Для защиты конструкций от внешних атмосферных агентов применяется способ гидрофобизации или флюатирования поверхностей фасадов.

Гидрофобизация производится водными растворами, эмульсиями ГКЖ-10, ГКЖ-11, ГКЖ-94 и другими гидрофобными поверхностно-активными веществами.

Флюатирование заключается в пропитывании известковых пород водными растворами кремнефтористых солей. Последние взаимодействуют с карбонатом кальция и образуют малорастворимые фтористые соли и кремнегель. Они кальматируют поровое пространство отделочного материала и тем самым предохраняют камень от коррозии. Перед флюатированием малокарбонатных пород их предварительно насыщают хлористым кальцием.

2.5.2. Основы технологии материалов и изделий на основе минеральных вяжущих

При отделке зданий и сооружений часто используют сухие товарные смеси на основе минеральных вяжущих для изготовления декоративных бетонов и растворов.

Технология получения сухих товарных бетонных смесей заключается в следующем. Сухие компоненты (белый или цветной цемент, декоративный песок, щебень) загружают в барабан бетоносмесителя гравитационного перемешивания, установленного на автомобиле. Вода, отдозированная на заводе в количестве, необходимом на замес, заливается в бак на этом же автомобиле. Во время транспортирования смеси вода самотеком или с помощью насоса подается в барабан бетоносмесителя, компоненты смешиваются, а полученная бетонная смесь выгружается на месте потребления. При таком производстве декоративных бетонов из сухих товарных смесей расслоение при транспортировании исключается.

Сухие декоративные товарные растворные смеси приготавливают перемешиванием 3—5 частей песка и одной части цемента с добавкой пигмента. Для приготовления используют белый или обычный портландцемент и просушенный песок. Пигментами служат нетоксичные минеральные краски, стойкие к действию света и щелочей (охра, сурик, мумия, оксид хрома и пр.). Количество пигмента в смеси составляет 3—10 %. Полученная пигментированная сухая смесь наносится на свежеотформованную поверхность слоем 2—3 см. Затвердевает такая смесь вследствие адсорбции воды с поверхностного слоя свежеотформованного изделия. К сухим пигментированным растворным смесям относятся терразитовые штукатурки.

По способу нанесения штукатурка бывает «сухой» и «мокрой». Сухая штукатурка представляет собой заранее заготовленные на заводе тонкие плиты, прикрепляемые к основной конструкции. Мокрую штукатурку наносят несколькими слоями на специально подготовленную поверхность. Первый слой называется обрызгом, второй — грунтом, третий — накрывкой. Обрызг наносится на поверхность с целью заполнения неровностей, а также для лучшего сцепления последующих слоев с основанием. Грунт служит для создания ровной поверхности. Обычная его толщина — 5—7 мм. Накрывка — слой, толщиной не более 3 мм, предназначенный для покрытия всех углублений и создания чистой и гладкой поверхности.

Штукатурки подразделяются на высококачественные, улучшенные и простые. Для временных и малоответственных сооружений применяют простую штукатурку в два слоя, без накрывки. Тип штукатурного раствора выбирается в зависимости от материала основания и назначения. Прочность каждого последующего слоя штукатурного раствора должна быть ниже прочности предыдущего, иначе нижележащий слой раствора при твердении верхних слоев может отстать и разрушиться.

Штукатурные работы — один из сложных и трудоемких строительных процессов. Поэтому, согласно СНИП Ш-21-73, штукатурные покрытия могут применяться только в порядке исключения при отделке помещений в местах, где применение индустриальных видов отделки затруднено или недопустимо, а также если необходимо обеспечить в помещениях санитарно-гигиенические требования, противопожарные меры защиты конструкций, температурно-влажностный режим, необходимую воздухонепроницаемость стен и защиту конструкций от влияния агрессивных сред. Толщина штукатурного слоя обычно 5—6 мм, но может достигать 10 мм.

Современными видами рассматриваемой отделки являются штукатурки с каменной крошкой, терразитовая, из коллоидно-цементного раствора.

Декоративная штукатурка с каменной крошкой может быть выполнена двумя способами: введением в состав раствора мелкой каменной крошки либо посыпкой каменной крошки на свежий штукатурный грунт. Первый способ проще и не требует от рабочих специальных навыков, второй — обеспечивает более высокое качество фактуры. Цвет отделки зависит от сочетания цветов дробленого камня и декоративного раствора, в связи с чем для приготовления раствора используют цветные цементы и пигменты.

Терразитовая штукатурка отличается от других тем, что, обладая невысокой прочностью, способна самообновляться под действием атмосферных условий (сбрасывает поверхностные мелкодисперсные частицы вместе с загрязняющей фасад пылью). В результате такого процесса фасад, оштукатуренный терразитом, всегда имеет свежий вид.

Использование мелких песков в составе растворов позволяет наносить их слоем до 2 мм и применять не штукатурные, а малярные методы. Терразитовые составы (табл. 2.15) наносят на подготовленные поверхности при помощи кистей или распылением через форсунки. Они представляют собой разновидность цементно-песчаных и известково-штукатурных растворов, содержащих пигменты, слюду (для блеска) и песок. Все заполнители перед дозированием и смешением должны быть тщательно промыты и высушены.

Штукатурка на основе коллоидно-цементного клея (КЦК) позволяет применять индустриальные методы работ. По физико-механическим свойствам она превосходит все остальные, однако характеризуется меньшей декоративностью. КЦК представляет собой продукт совместного вибропомола декоративного цемента и кварцевого песка, взятых в соотношении 7:3 по массе. Удельная поверхность после помола составляет 500 м2/кг.

Штукатурные растворы получают смешением клея с водой и песком. Если нужно получить раствор повышенной водостойкости, то в его состав вводят гидрофобизаторы.

Раствор наносится на выровненную поверхность соплом с помощью нагнетательного бачка, а раствор, приготовленный с крупностью зерен до 3 мм,— с помощью растворомета.

Поверхности выравнивают полимерцементным раствором, нанеся его слоем до 10 мм. Раствор готовят из цементно-песчаной смеси с добавлением воды и 0,5—1 % поливинилацетатной дисперсии.

Штукатурка на основе вяжущих контактного твердения также относится к декоративным, характеризуется высокой водостойкостью, белым цветом и отличается тем, что для ее получения не используются дорогостоящие белый и цветные цементы. Введение пигментов позволяет получать требуемые цветовые оттенки.

Высокие физико-механические свойства штукатурных растворов обусловлены использованием вяжущих, представляющих собой смеси дисперсных гидросиликатов кальция нестабильной структуры с полимерами.

Одним из регулируемых параметров при получении таких вяжущих является основность синтезируемых гидросиликатов, которая характеризуется отношением CaO/SiO2=0,8...2. Их получают пропариванием или автоклавированием в дисперсном состоянии при В/Т=5...10 продуктов совместного помола извести и кремнеземосодержащих компонентов или отходов промышленности, представляющих собой силикатные или алюмосиликатные вещества, способные гидратироваться в этих условиях. К таким отходам относятся белитсодержащие шламы глиноземного производства, высококальциевые золы от сжигания бурых углей и сланцев.

Основность гидросиликатов, условия их синтеза, количество и вид полимера позволяют получать штукатурки с различными свойствами. Например, очень эффективным является состав на основе вяжущего контактного твердения, в котором используются гидросиликат кальция тоберморитовой группы типа CS H(B), поливинил-ацетатная дисперсия либо синтетический латекс СКС-65 ГП.

Наполнители при их соотношении с вяжущим в пределах 7:3—1:1 выбирают с учетом придания покрытию заданной текстуры, например мраморную муку, дробленое стекло, отходы керамического производства и т. п. Растворы наносятся на выровненную поверхность накатом или набрызгом.

Декоративные бетоны и растворы на основе минеральных вяжущих наиболее эффективные материалы для отделки в условиях заводского домостроения. Они характеризуются такими же или близкими физико-механическими свойствами, как и основной материал — конструкционный бетон. При отделке часто используют специальные приемы для придания декоративных свойств конструкционному бетону, что достигается формованием его поверхности с помощью различных матриц и материалов, обладающих характерной текстурой. Например, высококачественные поверхности можно получить при формовании изделий на дощатой опалубке, стеблях камыша, резиновых матрицах при использовании пластичных бетонов с повышенным расходом цемента.

Сырьевыми компонентами для отделочных бетонов служат декоративные цементы и заполнители, получаемые от дробления различных пород природного камня — мрамора, гранита, известняка. Используются также искусственные дробленые материалы — стекло, шлак, керамика. Составы декоративных бетонов подбираются так, чтобы получить марку бетона не ниже 100, при этом бетон должен удовлетворять требуемым эстетическим показателям. Из-за повышенного расхода цемента для увеличения долговечности отделочных слоев целесообразно вводить в их состав гидрофобизаторы.

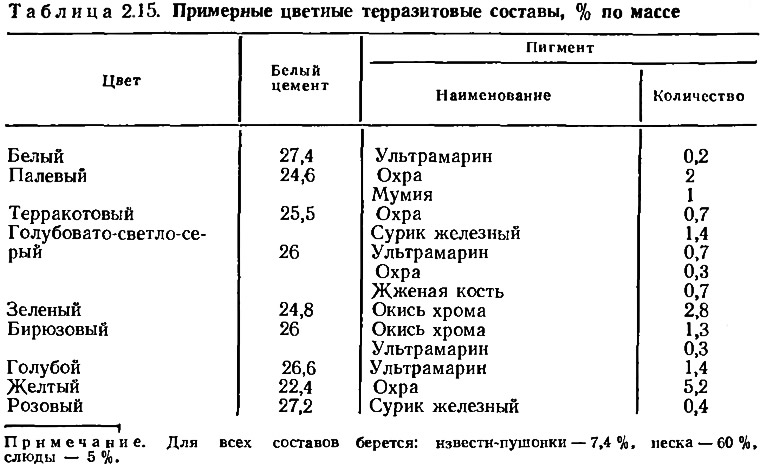

Отделка декоративными растворами и бетонами дает гладкую, бугристую или рельефную фактуру поверхности цветного отделочного слоя в процессе формования изделий или после их термообработки.

Гладкая фактура образуется в результате обработки поверхности панели заглаживающими механизмами при формовании «лицом вверх» либо при тесном контакте отделочного слоя с ровной поверхностью поддона при формовании «лицом вниз».

Бугристая фактура получается присыпкой поверхности влажным песком (мелкобугристая фактура), обработкой свежеуложенной поверхности сжатым воздухом, поступающим из гребенки (крупнобугристая), или набрызгом отделочного раствора. Эти способы применяются при формовании изделий «лицом вверх». При изготовлении панелей «лицом вниз» бугристая фактура образуется формованием на полиэтиленовой пленке, под которой рассыпан крупный заполнитель.

Рельефная фактура отделочного слоя может иметь какой-либо геометрический рисунок. При формовании изделий «лицом вверх» для создания рельефной фактуры используются рельефные валики, шаблоны, виброштампы с рельефообразователями, а при изготовлении изделий «лицом вниз» используются рельефные поддоны и матрицы.

На некоторых заводах для получения различной фактуры отделочного слоя затвердевший бетон обрабатывают шарошками, бучардами, фрезами, металлическими щетками, алмазными дисками и пр. Во всех случаях создаваемая рельефная фактура не должна затруднять сток воды при эксплуатации зданий.

Отделка дроблеными материалами позволяет получать отделочные слои различной бугристости: от поверхностей «под шагрень» до крупнобугристых с высотой неровностей более 20 мм. Как и при использовании декоративных бетонов, сочетая цвета дробленых материалов с основанием, можно получить отделку широкой цветовой гаммы.

Для крепления дробленых материалов к конструкционному бетону применяются пасты на основе полимерных, полимерно-минеральных и минеральных композиций.

Временно крепятся дробленые материалы к формам при изготовлении панелей «лицом вниз» с помощью вспомогательных материалов, исключающих сдвиг крошки при укладке бетонной смеси. Примером таких вспомогательных материалов является паста, состоящая из 65 % строительного гипса, 22 % гидратной извести, 13 % сернокислого глинозема и 1 % замедлителя схватывания. Эта паста быстро твердеет. Однако при тепловлажностной обработке она разрушается и удаляется с изделия.

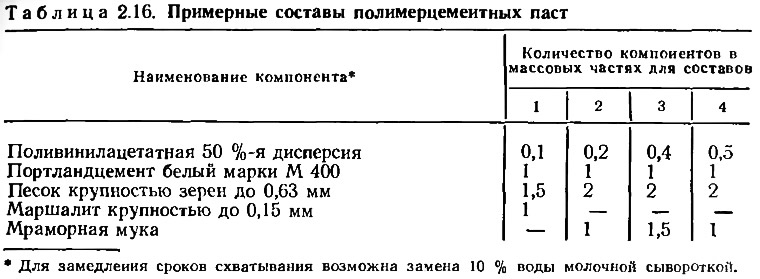

При формовании панелей «лицом вверх» используется метод присыпки, заключающийся в укладке дробленого материала на слой цементно-песчаного раствора или полимерцементной пасты толщиной 15—20 мм, нанесенной на слой конструкционного бетона. Составы полимерцемеитных паст приведены в табл. 2.16.

Дробленый материал утапливается на половину своего диаметра в слое раствора с помощью рейки или трубчатого вала.

При формовании панелей «лицом вниз» дробленый материал укладывают на дно формы в виде бумажных ковров (щебенка с помощью клея крепится на бумагу) либо по слою увлажненного песка, либо по специальному фиксирующему составу.

Отделка панелей дроблеными материалами по затвердевшему бетону осуществляется при горизонтальном или вертикальном положениях панелей. В качестве фиксирующего отделочного слоя обычно используются полимерцементные пасты. Перед их нанесением поверхность бетона огрунтовывается 10 %-м раствором поливинилацетатной дисперсии.

При отделке панелей, находящихся в горизонтальном положении, используется обычное оборудование, применяемое для укладки крошки при формовании.

При отделке панелей, находящихся в вертикальном положении, дробленый материал обычно наносится с помощью пневмокрошкомета (рис. 2.14) и частично утапливается в свеженанесенную полимерцементную пасту на панели. Избыток материала осыпается на специальный лоток и используется повторно.

Отделка способом обнажения декоративных заполнителей бетона заключается в удалении раствора с декоративного заполнителя отделочного слоя панели. Заполнитель обнажается до тепловлажностной обработки, когда раствор еще не затвердел и может смыться водой, или после тепловлажностной обработки при использовании веществ, замедляющих твердение и позволяющих смывать раствор водой. Обычно, во избежание отпадания, заполнитель обнажается на глубину 1/3—1/2 его максимального диаметра.

Обнажать заполнитель можно при расположении форм под углом около 30° (со свежеизготовленными панелями), а также при их горизонтальном расположении. Обнажение заполнителей при наклонном расположении формы имеет ряд недостатков: нельзя применять смеси, содержащие мелкие фракции заполнителей; теряется много цемента; возможно образование трещин в свежеот-формованном бетоне из-за наклонного расположения панели. При горизонтальном обнажении этих недостатков нет, однако необходимо ограничивать расход воды либо предусматривать специальные меры защиты бетона от попадания избыточного количества воды, вызывающего снижение прочности.

После тепловлажностной обработки поверхность бетона чистится металлическими или капроновыми щетками и на нее можно наносить гидрофобизирующую пленку.

Отделка обнажением заполнителей после тепловлажностной обработки с использованием замедлителей твердения применяется преимущественно при формовании изделий «лицом вниз».

При отделке панелей декоративным бетоном замедлители твердения используются не во всей массе бетона, а только в поверхностном слое. В качестве замедлителей обычно используют буру, сахар, лимонную кислоту, декстрин, казеин, уротропин, молочную сыворотку, сульфитно-дрожжевую барду.

Водные растворы замедлителей твердения в чистом виде используются редко, так как получить устойчивый и качественный эффект в таких условиях трудно. Поэтому применяют следующие способы введения замедлителей:

- пропитывают бумажные, тканевые и другие ковры, которые укладывают на поддон при формовании «лицом вниз» или на отделываемую поверхность при формовании «лицом вверх»;

- вводят в состав смазок с последующей обмазкой ими форм;

- перемешивают с песком, глиной и укладывают на дно формы.

В качестве отделочных материалов для бетона используются керамические, стеклянные плитки, а также плиты из природного камня-известняка, мрамора и травертина со шлифованными поверхностями.

Керамические и стеклянные плитки поступают на завод приклеенными к бумаге в виде ковров, размеры которых определяются спецификацией заказчика. Основной размер должен быть кратным размеру облицовываемой поверхности. Отклонения от требуемых размеров, независимо от площади ковра, допускаются не более ±3 мм.

Для крепления плиток к панелям используют цементно-песчаные или полимерцементные растворы марки не ниже 200.

Отделка панелей плиточными материалами производится в процессе их формования в горизонтальных формах «лицом вниз». Формы перед укладкой ковров тщательно очищают от грязи. Ковры укладывают в формы вручную, затем фиксируют на поддоне путем соединения цементным раствором в один элемент размером на изделие.

При отделке панелей плитами из природного камня их укладывают на дно формы «лицом вниз». Плиты толщиной 25 мм крепят к конструкционному бетону с помощью анкеров. Для более тонких плит надежных способов крепления нет, за исключением плит из травертина, который из-за своей высокой пористости может крепиться непосредственно на растворе.

Строительный и высокопрочный гипс используют в технологии отделочных материалов в качестве вяжущего для получения декоративных плит и гипсокартонных листов.

Гипсовые декоративные плиты с гладкой или рифленой лицевой поверхностью выпускают размерами 600x600x15 (20, 25) мм. Влажность готовых плит не должна превышать 5 %, разрушающая нагрузка при испытании плит на изгиб должна быть не менее чем в 4 раза выше массы самой плиты.

При изготовлении плит гипсовое вяжущее из бункера через дозаторы подается в гипсосмеситель, куда поступают обрезки стекловолокна и вода. После перемешивания однородную массу равномерно загружают в резиновые формы, установленные на конвейере непрерывного действия. За время нахождения гипсового изделия на конвейере гипс схватывается. Затем на изгибе ведомого барабана раскрываются боковые борта формы, которые тут же уходят вниз, а готовая продукция подается на приемный стол. После этого плиты устанавливаются в кассеты и на вагонетках подаются в туннельные сушилки. Максимальная температура сушки 80°С, продолжительность сушки до 24 ч.

Гипсокартонные листы изготавливают из смеси гипсового вяжущего со стекложгутом и пенообразующего агента, стабилизатора пены и крепителя с использованием облицовочного картона (ГОСТ 8740—74).

Листы длиной 2500—4800 мм при ширине 600 или 1200 мм имеют толщину от 8 до 25 мм.

При изготовлении гипсокартонных листов гипс из расходного бункера подается в шнековый, ускоряющий твердение смеситель, где смешивается с пылью электрофильтров. Затем смесь поступает в гипсосмеситель, куда подается сечка стекложгута длиной 12—14 мм. Для затвердения гипса применяют смеси на основе раствора полиакриламида, сульфидно-дрожжевой бражки (СДБ) и воды.

В двухкамерную центробежную машину непрерывного действия поступают растворы жидких компонентов, сухая смесь гипса с ускорителем твердения и сечкой стекложгута. Нижняя лента картона проходит через устройство для нанесения СДБ на тыльную сторону картона, а также через устройство обрезки кромок картона и поступает на формующий стол, где принимает на себя приготовленную формовочную массу. После этого края картона по выдавленным бороздам загибаются кромкозагибочным приспособлением. Сверху масса покрывается другой лентой картона, на края которой нанесен клеевой состав ПВА. Скорость движения конвейера 8—12 м/мин.

После формования гипсокартонные листы поступают на конвейер схватывания и затем с помощью отрезного станка разрезаются на листы требуемых размеров. Полученные листы сушатся в шестиярусной трехзонной сушилке непрерывного действия. Максимальная температура теплоносителя 200°С.

Для повышения декоративности гипсокартонных листов на их лицевую поверхность после сушки могут быть наклеены отделочные пленки.

Изделия из искусственного мрамора получают, используя связующее, заполнитель и пигмент.

Помимо минерального вяжущего в виде белого или цветного портландцементов могут применяться органические связки (ноли-метилметакрилат, эпоксидная смола, меламинформальдегидная смола и пр.).

Кроме заполнителей с естественной окраской можно использовать специально окрашенные искусственные цветные заполнители.

Изделия из искусственного мрамора регламентируются прежде всего эстетическими показателями. Но вместе с тем их прочность при сжатии должна быть не менее 20 МПа, а при использовании их для полов нормируются истираемость и морозостойкость материала.

В процессе изготовления изделий особое внимание обращается на качество смазки форм. Смазки не должны образовывать пятен на поверхности изделий, снижать адгезию бетона к поверхности формы, не должны проникать в поверхностные слои изделия, тем самым способствуя образованию пор, раковин и других дефектов бетона.

Металлические формы должны иметь чистую и гладкую поверхность, сохранять высокую точность размеров.

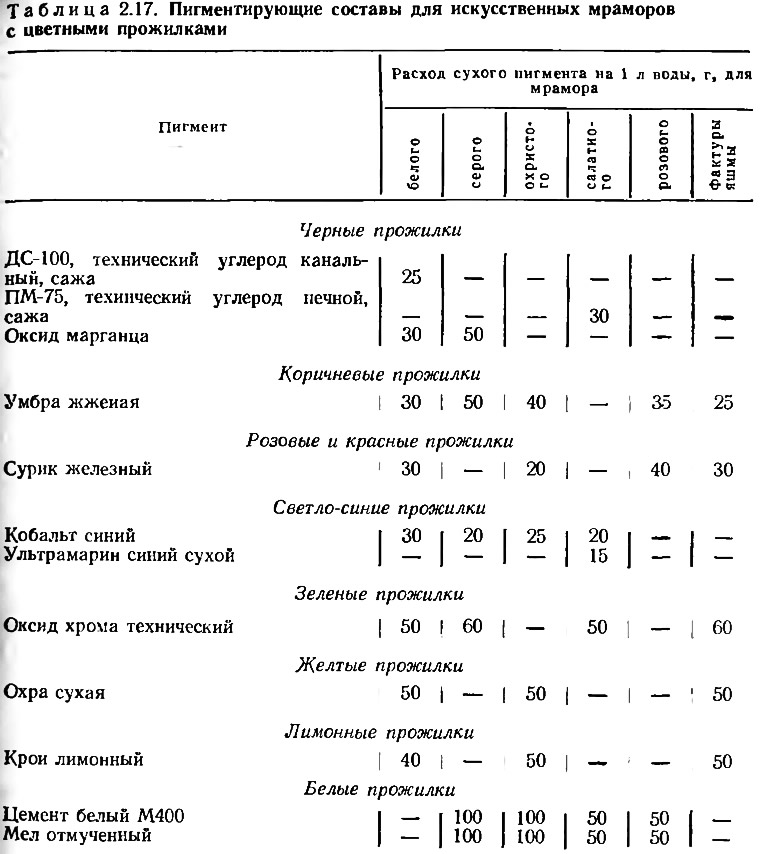

Основными технологическими переделами при изготовлении плит из искусственного мрамора являются: нанесение пистолетом-краскораспылителем на поддон формы, покрытой смазкой, пигментирующего состава (табл. 2.17), образующего прожилки у будущего изделия; заполнение формы цветными бетонами на основе минерального или органического связующего; уплотнение смеси и последующая ее термообработка.

Возможна и другая технология приготовления и укладки цветных смесей. Для этого подбирают составы смесей, характеризующиеся разным цветом, которые одновременно загружают в один лопастной смеситель и слегка перемешивают (5—8 оборотов) до образования мраморовидной массы. Затем массу укладывают в форму и уплотняют.

После термообработки изделий поверхность может быть отшлифована специальными машинами для получения матовой, глянцевой, рифленой или шероховатой поверхности.

Изделия из пресс-порошков контактного твердения (облицовочные плиты, лицевой кирпич) получают, используя в качестве минерального вяжущего дисперсные гидросиликаты кальция нестабильной структуры. Для их синтеза применяют вещества, имеющие в достаточном количестве оксиды СаО и SiO2. В качестве кремнеземистого компонента, активно взаимодействующего с известью, могут использоваться опока, трепел, вулканическое стекло, супесь. Для получения гидросиликатов эффективно использовать отходы производства, содержащие безводные или частично гидратированные силикаты кальция нестабильной структуры.

Технологический процесс производства этих изделий (рис. 2.15) складывается из двух основных операций: получение пресс-порошка и формование изделий.

Для синтеза пресс-порошка сырьевые компоненты, взятые в соотношениях, обеспечивающих получение гидросиликатов с СаО:SiO2=0,8...1, подвергают мокрому помолу, пропариванию или автоклавированию шлама до связывания СаО с последующим удалением избыточной влаги на вакуум-фильтрах или в сушилке распылительного типа. Пресс-порошок имеет белый цвет при отсутствии в сырье красящих оксидов.

При необходимости в пресс-порошки вводят пигменты и волокнистые вещества, служащие арматурой.

Формуются изделия прессованием, прокатом или другими способами, оказывающими на порошок давление и обеспечивающими получение сразу после уплотнения водостойкого материала за счет возникновения пленочных и точечных водостойких контактов.

Облицовочные плиты размером 250x250x30 мм, полученные при давлении 40 МПа, имеют прочность при изгибе сразу после прессования 3—3,5 МПа и среднюю плотность 1400—1500 кг/м3, после 4 ч сушки соответственно 5,5—6 МПа и 1200—1250 кг/м3.

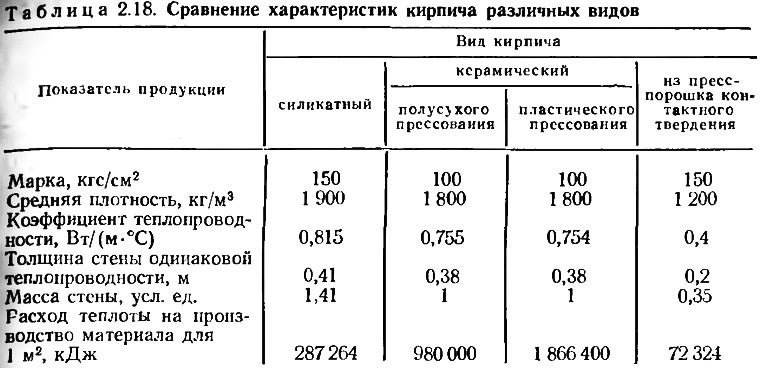

Лицевой кирпич из пресс-порошка контактного твердения имеет характеристики, приведенные в табл. 2.18. Производство такого кирпича связано с меньшей энергоемкостью вследствие снижения удельных затрат теплоты по сравнению с производством силикатного и керамического кирпича: 124 кДж/кг против 164 и 1593 (полусухой способ), 1722 кДж/кг (пластический способ) соответственно.

Асбестосодержащие материалы (ГОСТ 378—76, ГОСТ 16233— 77, ГОСТ 539—80, ГОСТ 8423—75) достаточно разнообразны, что в значительной мере определяется возможностью применения разных видов минеральных вяжущих. Они обычно содержат от 10 до 30 %, а иногда и более асбеста, представленного минералом хризотил-асбестом общего вида Mg6(OH)8 (Si4O10).

Наиболее широко применяются асбестоцементные изделия на основе асбеста и портландцемента. Другие материалы этой группы используются для специальных целей, чаще всего для тепловой изоляции. К ним относятся асбестотрепельные материалы (асбозурит), содержащие асбест, трепел или диатолит, и иногда слюду, шиферные отходы, вермикулит (асбослюда, асботермит, асбозоналит).

Асбестоизвестковокремнеземистые материалы содержат в качестве связующего продукт совместного помола извести с кремнеземистым компонентом. При использовании аморфного кремнезема (трепел, опока, диатомит, вулканический туф) получаемая продукция называется вулканитом.

Асбестодоломитовые материалы содержат в качестве вяжущего доломит, а получаемые по достаточно сложной и многопередельной технологии изделия называются совелитом.

Хризотил-асбест в зависимости от длины волокон, содержания пыли и гали, имеет 8 сортов (0—7) из 39 марок. Пылью называются частицы, отсеиваемые из товарного асбеста на сите с размером ячеек 0,25x0,25 мм, а галей — частицы породы с размером более 0,25 мм.

Асбест, получаемый на обогатительных предприятиях, характеризуется недостаточной степенью распушки. Поэтому на заводах его подвергают дополнительному диспергированию (распушиванию), которое осуществляется различными способами. Независимо от способа происходит разрушение связей между фибриллами в иголках, а затем иголки расщепляются на волокна. В первом случае требуется приложение значительных внешних нагрузок, во втором — незначительных.

Наиболее распространенные способы распушивания включают две стадии с применением различного оборудования. На первой стадии на бегунах или валковых машинах иголки асбеста сильно обжимаются. Для ускорения процесса и сохранения качества волокна целесообразно увлажнять асбест, вводя до 30 % воды. Вторая стадия осуществляется при турбулентном движении жидкости (голлендоры, гидропушители) или воздуха (дезинтеграторы).

Асбестосодержащие материалы выпускаются в виде плоских или профилированных листов. Они могут быть окрашены в различные цвета. Размеры плит от 700x900 до 1500x3600 мм при толщине 4—10 мм.

В зависимости от сорта (первый и высший) предел прочности при изгибе составляет 16—25 МПа, средняя морозостойкость 25— 50 .циклов.

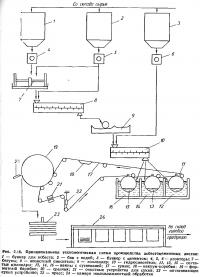

Принципиальная технологическая схема производства плоских асбестоцементных листов показана на рис. 2.16.

В качестве сырьевых компонентов используется асбест 5—8 сортов и портландцемент марки 400. Для экономии асбеста можно частично его заменять минеральной ватой. В этом случае смесь, в пересчете на сухое вещество, включает: асбеста — 43%, цемента — 43 и минеральной ваты — 14 %.

Асбест в течение 15—30 мин обминается на бегунах с частичным добавлением воды, после чего он смешивается с водой в лопастном смесителе при В/Т = 10 и поступает в голлендер, где окончательно распушивается. Туда же подается минеральная вата. Из голлендера пульпа поступает для смешивания с цементом в гидросмеситель. На старых заводах пульпа с цементом смешивается только в голлендере.

После смешения асбестовой суспензии с цементом масса поступает в ванны листоформовочной машины (см. рис. 2.16). За счет разности уровней суспензии в ванной и сетчатых цилиндрах, находящихся в ваннах, вода фильтруется сквозь сетки цилиндров, а ас бестоцементная масса осаждается на их поверхностях; влажность осадившихся слоев составляет 70 %. Затем слои с трех цилиндров снимаются сукном и поступают в вакуум-коробку, где влажность асбестоцементной массы уменьшается до 50 %. После вакуумирования асбестоцементный слой попадает на форматный барабан с прессовыми валами. На нем вода отжимается, а влажность смеси уменьшается до 24 %. Слой асбестоцементной массы снимается с сукна на поверхность форматного барабана. При достижении заданной толщины навиваемых слоев автоматически включается срезчик, который отрезает слой асбестоцементного листа на конвейер резательного устройства, а на барабан начинают навиваться новые слои.

Между нарезанными асбестоцементными листами устанавливают стальные прокладки. Листы складывают в стопу и прессуют на гидравлических прессах при давлении 30—40 МПа по заданному режиму. После прессования изделия подвергают тепловлажностной обработке в течение 4 ч в специальных камерах при температуре 60—80°С и затем выдерживают для окончательного твердения в теплом складе.

Полученные асбестоцементные листы обрезаются на форматных станках и для повышения декоративности могут окрашиваться цементно-водными суспензиями путем их распыления. Возможно также объемное окрашивание асбестоцементной массы введением в ее состав пигментов. Однако при этом ухудшается качество изделий, усложняется формование и значительно возрастает стоимость изделий.

При производстве асбестоцементных материалов образуются отходы в виде суспензии и сухих материалов, получаемые при обрезке листов.

В своем составе они содержат гидратированный портландцемент (вещество в состояниях 3,4, рис. 1.1), который представляет собой разновидность вяжущих контактного твердения. В связи с этим эффективно использовать такие отходы для производства теплоизоляционно-отделочных плит контактного твердения. Их технология включает подготовку отходов (регулирование остаточным водосодержанием), прессование изделий при двустороннем воздействии давления в пределах 10—20 МПа, сушку. В результате в материале формируются контактно-конденсационные водостойкие структурные связи. Изделиям при формовании придается декоративный вид с помощью матрицы, они характеризуются средней плотностью 1300—1500 кг/м3, коэффициентом теплопроводности 0,5—0,6 Вт/(м·°С).

Таким образом, создание безотходных технологий производства отделочных материалов дает возможность полнее обеспечить возрастающую в них потребность.

Характеризуя группу материалов на основе минеральных вяжущих с точки зрения приведенных в табл. 1.2 классификационных признаков, следует отметить, что при использовании вяжущих гидратационного твердения, например портландцемента, минералы клинкера, находящиеся в состояниях 7 и 8 (рис. 1.1), в растворных и бетонных смесях, взаимодействуя с водой, образуют гидраты, в результате чего изменяется химический состав вещества, его физическое состояние и объем.

В общем случае физическое состояние гидратов может изменяться в широком диапазоне, вплоть до перехода из состояний 1—2 в состояния 3—5. В процессе укладки бетонных или растворных смесей связующее вещество находится в основном в состояниях 1—2, в нем формируется коагуляционная структура с пленочными обратимыми неводостойкими контактами. В процессе отвердевания гидратное вещество переходит в состояния 3—4, формируется конденсационная структура с водостойкими обратимыми фазовыми контактами, которая затем в процессе длительного перехода гидратного вещества в состояние 5 при эксплуатации образовавшегося камня формирует кристаллизационную водостойкую структуру с необратимыми фазовыми контактами.

При использовании вяжущих контактного твердения вещество, находящееся в состояниях 3—4, в момент формования изделий образует контактно-конденсационную структуру с пленочными или точечными обратимыми водостойкими контактами.

В начальный период эксплуатации материала при кристаллизации вещество переходит в состояние 4, образуя конденсационную структуру с обратимыми фазовыми водостойкими контактами, а затем в состояние 5, формируя конденсационно-кристаллизационную структуру с необратимыми водостойкими фазовыми контактами.

Важной проблемой является повышение эффективности отделочных материалов, которая решается снижением себестоимости и повышением качества изделий за счет:

- расширения сырьевой базы путем применения местных материалов и массовых отходов производств;

- кооперирования предприятий, которые наряду с выпуском основной продукции производят отделочные материалы из отходов производств;

- рационального использования тепловой энергии путем создания малоэнергоемких и энергосберегающих технологий;

- рациональной организации технологического процесса;

- повышения индустриальности производства отделочных материалов.

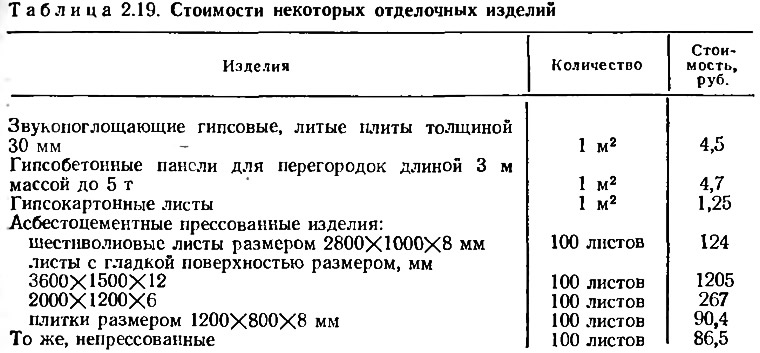

В табл. 2.19 приведены стоимости некоторых отделочных изделий.