2.7.1. Общие сведения

Древесина для отделки используется с древнейших времен. Однако в настоящее время ощущается дефицит в деловой кондиционной древесине и одновременно увеличивается количество ее отходов. Поэтому были разработаны материалы и технологии их производства на основе неделовой древесины и отходов деревообрабатывающей промышленности, что позволило создать безотходные технологии переработки древесины Сейчас в строительстве в качестве отделочных материалов широко используются древесноволокнистые и древесностружечные плиты.

Для изготовления древесноволокнистых и древесностружечных плит используется некондиционная древесина различных хвойных или лиственных пород. Ее состав и структура во многом определяют условия переработки и получения материалов с заданными свойствами.

Состоит древесина из целлюлозы, лигнина, гемицеллюлозы, образующих клеточную оболочку и имеющих в полостях клеток дубильные и красящие вещества, смолы, эфирные масла и пр.

Целлюлоза является одним из видов полисахаратов — химически стойкое кристаллическое вещество, в воде не растворяется, под действием температуры (180°С) и давления пара (1—1,5 МПа) гидратируется. По структуре представлено кристаллитами-мицеллами в виде палочек. Ассоциируясь в фибриллы, они образуют волокнистые клетки, которые в хвойных породах называются трахеидами, а в лиственных — либроформами Близкой по составу к целлюлозе является гемицеллюлоза.

Лигнин — аморфное вещество, не имеет постоянного химического состава, химически не связано с целлюлозой, взаимодействует со щелочами и кислотами, но не гидратируется.

2.7.2. Древесноволокнистые плиты

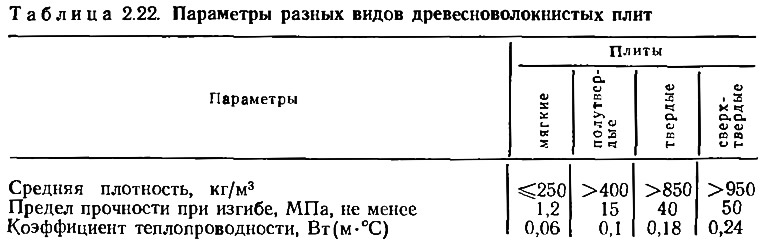

Крупноразмерные листовые изделия, получаемые формированием измельченной в волокнистую массу древесины с последующей тепловой обработкой, называют древесноволокнистыми плитами (ГОСТ 4598—74, ГОСТ 8904—81). В зависимости от степени уплотнения при формовании древесноволокнистые плиты (ДВП) бывают мягкими, полутвердыми, твердыми, сверхтвердыми. Все они представляют собой отделочный материал. Кроме того, изоляционные (мягкие) плиты применяются для тепло- и звукоизоляции помещений зданий и сооружений, твердые плиты используются и в качестве конструкционных материалов. Основные свойства древесноволокнистых плит приведены в табл. 2.22.

Изоляционные плиты со средней плотностью до 150 кг/м3 должны иметь предел прочности при изгибе не менее 0,4 МПа и коэффициент теплопроводности — не более 0,055 Вт/(см·°С). Предельная температура применения плит 100°С. В зависимости от предела прочности при изгибе различают марки плит М-4, М-12, ПТ-100, Т-350, Т-400 и СТ-500, в которых условно обозначают буквами вид плиты и цифрами — предел прочности при изгибе (кгс/см2). Прочность плит на растяжение приблизительно в 1,5 раза меньше, чем прочность на изгиб.

Пористость древесноволокнистых плит регулируется технологическими параметрами, в первую очередь давлением прессования, и может достигать 80 %.

Под действием влаги качество плит ухудшается. Они разбухают, изменяют размеры, коробятся, теряют прочность. Создаются условия для развития домовых грибов, разрушающих древесину. Водопоглощение мягких плит через 2 ч после замачивания составляет 12—30 %, твердых — 7—12 %. С увеличением влажности увеличивается теплопроводность. Увеличение объемной влажности на 1 % вызывает увеличение коэффициента теплопроводности плит с плотностью 320—330 кг/м3 приблизительно на 5—6 %. Водостойкость плит повышают введением в их состав гидрофобных веществ. При этом особое внимание уделяется пропитыванию кромок изделий в связи с тем, что основная масса влаги поступает через торцы.

Для предотвращения воспламенения и тления плит в состав древесноволокнистой массы вводят антипирены, для предотвращения гниения изделия пропитывают антисептиками.

Древесноволокнистые плиты выпускают с различными лицевыми поверхностями — ровными, рустованными, со сквозной или несквозной перфорацией, однослойными и двухслойными. Перфорация применяется для повышения акустических свойств. В качестве звукопоглощающих плит наиболее пригодны плиты со средней плотностью 250—300 кг/м3. Коэффициент звукопоглощения зависит от толщины изделия, пористости, состояния поверхности и может достигать значения 0,98.

В качестве сырьевых компонентов для производства древесноволокнистых плит используют древесину, стебли некоторых растений, антисептики, а для придания большей прочности — проклеивающие вещества.

Основным видом сырья для плит является древесина. Обычно используют неделовую древесину хвойных пород (сосна, ель, кедр) и лиственных (осина, береза, тополь), а также отходы при заготовке леса и деревообработке, отходы целлюлозно-бумажной промышленности — непроваренные сучки, волокна, макулатуру, стебли лубяных растений (камыш, рогоз, тростник, подсолнечник, хлопчатник, кукуруза), а также солому и костру. Целесообразность применения того или иного вида сырья определяется экономическими соображениями (наличие сырья, дальность перевозки, качество готовой продукции).

Для производства древесноволокнистых плит применяют щепу, которая должна удовлетворять следующим требованиям: длина частиц — 35 мм, толщина — до 5 мм, угол среза — 30—60°. Щепа должна содержать коры не более 15 %, гнили — не более 5 %, минеральных примесей — не более 1 %.

В связи с тем, что хвойные деревья имеют в своем объеме до 95 % длинных и прочных волокон, а лиственные — до 65 %, целесообразнее при изготовлении древесноволокнистых плит использовать древесину хвойных пород.

Для придания водостойкости древесноволокнистым плитам волокна проклеивают канифольно-парафиновой или парафиновой эмульсией, осажденной сернокислым алюминием. В состав твердых и сверхтвердых плит можно дополнительно вводить специальные полимерные связующие и, в первую очередь, фенолформальдегидные смолы.

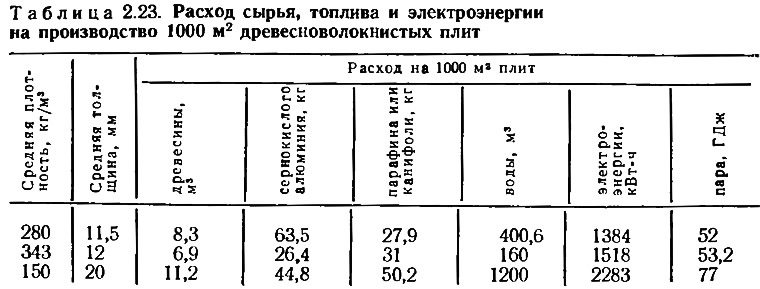

В табл. 2.23 приведен ориентировочный расход сырья, топлива и электроэнергии на 1000 м2 древесноволокнистых плит.

Технология древесноволокнистых плит включает два основных этапа — подготовку сырья (помол и обработка щепы) и формование плит. Волокнистую массу можно получить двумя способами — сухим и мокрым. Мокрым способом получают все виды древесноволокнистых плит, сухим — только твердые и сверхтвердые.

Мокрый способ основан на способности древесных волокон при обезвоживании суспензии образовывать ковер за счет создания каркаса в результате переплетения этих волокон. Короткие волокна быстро отдают воду, поэтому на сетке формовочной машины образуется ковер с малым числом контактов. Такие плиты характеризуются малой плотностью и прочностью. Длинные волокна плохо отдают воду из-за большой удельной поверхности. В этом случае ковер образуется со значительным числом контактов между волокнами в результате их переплетения. Для получения полутвердых и твердых плит ковер подвергается горячему прессованию, во время которого волокна сближаются и улучшается их контакт. Кроме того, при прессовании происходят физико-химические процессы, обусловленные гидролизом гемицеллюлозы и образованием смолоподобных продуктов, склеивающих волокна между собой и создающих прочный каркас.

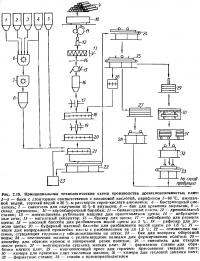

Последовательность основных технологических операций получения мягких и твердых плит приведена на рис. 2.19.

Приготовление щепы заключается в обдирке коры с поступившего на завод сырья на корообдирочных барабанах, водоструйных корообдирках или на ножевых корообдирочных станках. При содержании в древесине коры более 20 % снижается прочность изделий. После обдирки коры древесина распиливается балансирными или маятниковыми пилами. Толстые чураки раскалываются с помощью дровокольных станков.

Щепу получают с помощью дисковых или барабанных рубильных машин. Перед фракционированием на сортировочных машинах щепа проходит через электромагнит для извлечения металлических включений. Сортировочные машины имеют плоские или барабанные сита. Крупная щепа измельчается, мелочь и пыль удаляются, а кондиционная щепа промывается с последующим обезвоживанием.

Фракционированная и промытая щепа поступает на измельчение механическим, термомеханическим или химико-механическим способами При измельчении в древесине протекают физические и физико-химические процессы, суть которых состоит в продольном расщеплении древесины на пучки и волокна с последующим переломом волокон в поперечном направлении, гидратации клетчатки, ее набухании с ослаблением сопротивления расщеплению волокон в продольном направлении.

При тонком измельчении получаются длинные и гибкие волокна, которые способны медленно отдавать воду при обезвоживании, хорошо переплетаться между собой и, как следствие, образовывать прочный ковер. Грубое измельчение характеризуется образованием коротких и негибких волокон, которые легко отдают воду и плохо переплетаются между собой, создавая незначительное количество контактов и, как следствие, образуют рыхлый малопрочный ковер. Чем тоньше измельчение, тем выше водоудерживающая способность волокон. Средняя длина и диаметр волокон находятся соответственно в пределах — 30—50 мм и 3—4 мм.

Механический способ измельчения заключается в истирании древесины быстро вращающимися рифлеными дисками или цилиндрами. Для облегчения измельчения могут использоваться химические вещества, а древесина — прогреваться. Практически механический способ мало используется, так как требует значительных энергетических затрат (800 кВт на 1 т сухого волокна).

Химико-механический способ основан на протекании достаточно сложных физико-химических процессов в древесине, вызванных ее обработкой слабощелочными растворами с последующим измельчением. При варке древесины в слабощелочном растворе полностью растворяется лигнин и частично — гемицеллюлоза, а также разрушаются вещества, соединяющие волокна. Это облегчает измельчение щепы и получение длинных высокоэластичных волокон. Однако этот способ характеризуется сложностью химической подготовки сырья, пониженным выходом волокон (до 80%), значительным количеством отходов и энергоемкостью (0,8—2 кг острого пара на 1 кг сырья).

Термомеханический способ заключается в прогреве древесины горячей водой (не ниже 70°С) или паром высокого давления с последующим ее измельчением между двумя вращающимися рифлеными дисками. Прогрев массы вызывает размягчение лигнина древесины, гидролиз углеводов и облегчает измельчение. Образующиеся при измельчении древесины волокна характеризуются ненарушенной структурой и обладают наиболее благоприятными свойствами для формирования качественного ковра. Измельчение древесины может проходить в две стадии. Первичное измельчение сырья осуществляется в быстроходных рафинерах и дефибраторах, а вторичное — в рафинаторах, рафинерах и голлендерах. Для изготовления изоляционных плит используют повторное измельчение с целью повышения степени фибриллирования волокон. Термомеханический способ наиболее распространен. Для него характерны невысокие удельные затраты энергии (200— 260 кВт на 1 т сухого волокна).

После вторичного измельчения (рис. 2.19) волокнистая масса подается в массные бассейны для выравнивания состава и обработки веществами с целью улучшения свойств готовых плит. Проклейка массы легко окисляющимися веществами (конопляное, льняное масла) или синтетическими смолами (фенолформальдегидные, фенолальдегидные) повышает прочность изделий, а введение до 2 % гидрофобных эмульсий типа парафиновой, канифольной, битумной повышает водостойкость. Осаждается эмульсия на волокна в кислой среде, поэтому в массу вводится серная кислота (до 1 %) или сернокислый алюминий (до 0,5 %), создающие среду с рН=4...5.

Из массного бассейна суспензия подается в ящик непрерывной проклейки, куда при интенсивном перемешивании вводятся антисептики (фтористый и кремнефтористый натрий, креозол), антипирены (сернокислый аммоний, железоаммонитофосфат). После проклеивания масса разбавляется до концентрации 0,9 % й подается в отливочную машину.

Обезвоживается масса и формуются изделия в результате свободной фильтрации воды через сетку, вакуумирования, прессования. Эти процессы осуществляются либо на периодически действующих машинах с формующим ящиком, либо на длинносетчатых и круглосетчатых цилиндровых вакуум-фильтрующих машинах непрерывного действия. Наиболее распространены длинцосетчатые отливочные машины.

При обезвоживании массы свободной фильтрацией образуется ковер с влажностью до 92 %. Вакуумирование понижает ее влажность до 72 %, дальнейшее обезвоживание волокнистого ковра осуществляется между двумя сетками и прессовой частью отливочной машины. По мере продвижения ковра давление возрастает, влага удаляется и влажность понижается до 65 %. Полученный ковер поступает на продольную и поперечную резку.

Для получения мягких плит отформованные изделия поступают на сушку. Для изготовления полутвердых и твердых плит их подвергают горячему прессованию в гидравлических многоэтажных прессах, обогреваемых паром высокого давления или электротоком. В процессе горячего прессования (170°С) остаточный лигнин размягчается, прочно сцепляет волокна и образуются смолоподобные продукты на основе гемицеллюлозы. При этом происходит дальнейшее высушивание изделий. Прессование производится на прессах общей мощностью (4—5,5)·107 Н (до 5,5 МПа), длительность цикла прессования 8—15 мин.

После горячего прессования для повышения качества плиты в течение 30 с пропитывают в ванне с горячим маслом (тунговым, льняным, талловым) при температуре 110—120°С. Снижают водопоглощение и повышают прочность плит закалкой горячим воздухом с температурой 150—170°С в закалочных камерах в течение 2—3 ч. После закалки для устранения коробления плиты проходят в течение 6—8 ч через увлажнительные камеры, в которых в результате сорбционного увлажнения повышается влажность плит до равновесных значений (6—10 %).

Мягкие плиты сушат в сушильных агрегатах непрерывного Действия противоточного типа с рециркуляцией. Длительность сушки при температуре 130—160°С около 3 ч.

Высушенные мягкие и увлажненные твердые плиты поступают на раскраивание, в соответствии с требуемыми размерами, на форматно-обрезные станки. Отделка твердых плит состоит из окраски или оклейки пленками.

Сухой способ производства древесноволокнистых плит заключается в получении древесных волокон, которые склеиваются между собой с помощью полимерного связующего. Пропитанные связующими древесноволокнистые плиты подвергаются горячему прессованию, во время которого происходит отверждение связки.

2.7.3. Древесностружечные плиты

Древесностружечные плиты (ДСП) (ГОСТ 10632—77) изготавливают из древесных стружек, покрытых и склеенных между собой синтетическим полимером.

В зависимости от средней плотности плиты делятся на легкие теплоизоляционные со средней плотностью до 500 кг/м3, полутяжелые— до 650 кг/м3, тяжелые — до 800 кг/м3, сверхтяжелые — до 1000 кг/м3. Так же, как и ДВП, они используются как отделочный материал.

Древесностружечные плиты бывают сплошными однослойными, двухслойными, трехслойными или многопустотными, а также комбинированными, которые получают склеиванием двух и больше плит. При изготовлении плит используют методы экструзии (выдавливания) или плоского прессования. В зависимости от отделки поверхности могут быть облицованными или необлицованными.

Основные физико-механические характеристики древесностружечных плит: средняя плотность — 500—800 кг/м3, предел прочности при растяжении — 0,3, при изгибе 13—22 МПа, разбухание по толщине — 14—25 %.

В состав сырьевой массы для придания биостойкости вводят антисептики, для трудносгораемости — антипирены.

При производстве плит применяют стружки хвойных и лиственных пород. Для верхних слоев трехслойных плит целесообразно применять мягкую и легкую древесину, а для средних — отходы от дробления, деревообработки и технологическую щепу от рубильных машин.

В качестве синтетических полимеров, покрывающих и оклеивающих древесную стружку, вводят фенолформальдегидные и карбамидные смолы. Необходимо, чтобы полимеры были водостойкими, нетоксичными, огне- и взрывобезопасными, прочно соединяли частицы древесины, твердели при термообработке массы, характеризовались светлой окраской и не имели бы резкого запаха.

Технология производства древесностружечных плит включает: подготовку сырья; первичное ножевое измельчение древесины в стружку; вторичное измельчение; разделение измельченной древесины на фракции с последующей ее сушкой; смешение стружки со смолой, гидрофобизирующими добавками, пигментами и антисептиками; формование стружечного ковра; холодное прессование; горячее прессование; выдерживание готовых плит в специальных помещениях и форматную обрезку плит.

Подготовка сырья предусматривает гидротермальную обработку при избыточном давлении 0,15—0,2 МПа или проваривание в воде древесины с последующим ее окориванием.

Перерабатывают древесину на стружку несколькими способами: 1) кусковые отходы перерабатывают в технологическую щепу на рубильных машинах с последующим измельчением щепы на стружечных станках; 2) кругляк, дрова, колотую древесину, а также обрезки досок и горбылей толщиной более 50 мм перерабатывают на мерные чураки с последующей переработкой в стружку на специальных стружечных станках и дополнительным измельчением стружки по ширине на дезинтеграторах или в молотковых дробилках; 3) долготье (кругляк, кусковые отходы) перерабатывают на универсальных стружечных станках.

Стружка, используемая для изготовления древесностружечных плит, должна иметь длину от 10 до 40 мм, толщину — 0,2—1 мм в зависимости от слоя плиты.

Перед смешением стружки с остальными компонентами ее влажность должна быть не более 7 % для наружных слоев плит, 3—5 % — для внутренних и экструзионных плит. С этой целью стружку сушат в сушильных агрегатах.

Смешивают компоненты в смесителях периодического и непрерывного действия. Для лучшего смешивания используется смола в виде тонкодисперсного порошка или водно-коллоидного раствора. Обычно расход смолы составляет 6—12 % по отношению к массе сухой стружки.

Формовать плиты можно в формах и без них. Наиболее распространен способ формования в деревянных рамах на стальных подкладочных листах. Загружают массу в формы с помощью настилочных машин. Слой массы в формах из-за низкой средней плотности стружки значительно превышает толщину плиты, поэтому полученный ковер подпрессовывают.

Горячее прессование производится на прессах различной конструкции в зависимости от вида плиты. Трехслойные плиты плоского прессования изготавливают на многоэтажных гидравлических прессах, однослойные — на гусеничных прессах непрерывного действия, однослойные экструзионные — в прессах выдавливания, многослойные плиты — в одноэтажных гидравлических прессах импульсного действия. Продолжительность прессования для плит толщиной до 10 мм составляет 7 и 4 мин соответственно при температурах 120 и 180°С. Удельное давление прессования определяется требуемой средней плотностью плиты: с увеличением давления средняя плотность возрастает.

В специально отапливаемых помещениях плиты остывают, выравнивается их влажность, в связи с чем снимаются напряжения. После этого плиты обрезают на форматно-обрезных станках.