Строительно-эксплуатационные свойства: средняя плотность, физико-механические показатели, стойкость при действии влаги, морозостойкость и др., т. е. те свойства, которые обеспечивают долговечность материала, возможность транспортирования, монтажа и пр.

Пористость материала — это показатель, характеризующийся объемом газа (воздуха) в единице объема материала, выраженный в процентах. Поры по размерам разделяют на макропоры, видимые невооруженным глазом, и микропоры, обнаруживаемые с помощью микроскопа. К макропорам обычно относят поры диаметром более 0,2 мм.

Размеры пор у различных теплоизоляционных материалов меняются в большом интервале. Так, в ячеистых бетонах они не превышают 6 мм. Б изделиях, в которых поризация осуществлялась с помощью выгорающих добавок, размер пор достигает 7 мм.

Открытая и закрытая пористость составляют общую (истинную) пористость:

где ms — средняя плотность материала, кг/м3; ρ — истинная плотность материала, кг/м3.

Открытую пористость определяют экспериментально по заполнению пор водой. Для нахождения распределения пор по диаметрам можно использовать методику, основанную на работах И. М. Бруссера, Г. А. Туркестанова и В. М. Казанского. По этой методике отобранные образцы высушивают при температуре (100±5)°С до постоянной массы с последующим гидростатическим взвешиванием через 15, 60 мин и через 24 ч после погружения в воду. Распределение пор по диаметрам рассчитывают, согласно полученным экспериментальным данным, по уравнению

где U — влагосодержание образца в искомый промежуток времени; Um — максимальное влагосодерджание образца; λ — средний диаметр пор в относительных единицах (по И. М. Бруссеру); α — степень однородности пор, 0<α<;1 (например, если α=1, то все поры максимально однородны, тело монопористое, если α=0, то одинаковые поры практически отсутствуют); е — основание натурального логарифма; t — продолжительность водопоглощения, мин.

Уравнение (3.3) может быть решено с помощью ЭВМ. Соотношение между различными видами пористости (истинная, кажущаяся и закрытая) у различных теплоизоляционных материалов колеблется в широких пределах (рис. 3.1).

Истинная пористость обусловливает не только теплофизические свойства материалов, но и его прочность, так как она определяет содержание твердой фазы. Пористость выше определенного предела резко снижает прочностные и увеличивает деформативные показатели конгломерата. Поэтому при ее увеличении всегда необходимо повышать прочность связки.

Для материалов с зернистой структурой типа насыпной теплоизоляции и с волокнистой структурой истинная пористость меняется в зависимости от прилагаемого давления, которое вызывает их сжатие и уплотнение.

Пористость материала увеличивают оптимизацией его структуры (технологические методы), а также изменением условий эксплуатации. В последнем случае для зернистых и волокнистых материалов необходимо снизить эксплуатационные нагрузки, которые уплотняют материал.

Соотношение между закрытой и открытой пористостью влияет на многие строительно-эксплуатационные и теплофизические свойства. Открытая пористость увеличивает теплопроводность теплоизоляционных материалов и создает условия для проникновения внутрь изделия газов и влаги (рис. 3.2). В результате этого возрастает теплоемкость, интенсифицируются процессы химической и физической коррозии, увеличиваются средняя плотность изделия и капиллярный подсос, уменьшается морозостойкость. Такие деструктивные процессы разрушают межпоровые перегородки, приводя к уменьшению закрытой и увеличению открытой пористости. Это ускоряет разрушение материала в целом. Поэтому в технологии теплоизоляционных материалов стремятся обеспечить получение минимальной открытой и максимальной закрытой пористости.

На свойства материалов оказывает большое влияние форма пор. Если поры имеют вытянутую форму, то материалы могут обладать анизотропией свойств. Например, прочность материала больше, если поры вытянуты параллельно действующей нагрузке, и меньше — если перпендикулярно. Теплофизические характеристики в этом случае изменяются в обратной зависимости.

Теплопроводность — главный показатель качества теплоизоляционных материалов, который характеризуется коэффициентом теплопроводности λ. Его физический смысл подразумевает прохождение теплового потока через 1 м2 поверхности материала толщиной 1 м за 1 с при разности температуры на противоположных поверхностях в 1 °С.

Теплопроводность материалов, как показано ранее, подчиняется закону Фурье, согласно которому тепловой поток — это количество теплоты, протекающей через проекцию площадки ds на изотермическую поверхность в направлении нормали к последней. Полное количество теплоты за время t через поверхность ds

Существует несколько методов определения теплопроводности. Чаще всего ее определяют стационарными способами. Их сущность заключается в создании стационарного теплового потока, проходящего через образец, его измерении и фиксации перепада температур. В заводских условиях применять эти способы сложно, поэтому вместо определения теплопроводности измеряют среднюю плотность материала, связанную с теплопроводностью.

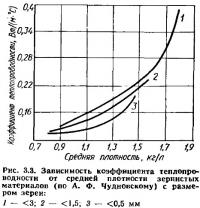

Кривая зависимости коэффициента теплопроводности от средней плотности является зеркальным отображением гиперболической кривой зависимости удельной теплопроводности от пористости. На рис. 3.3 представлены зависимости коэффициента теплопроводности от средней плотности зернистых конгломератов с размером зерен до 3; 1,5 и 0,5 мм. Из представленных данных следует, что для крупнозернистых материалов, где поры относительно велики, всякое уплотнение значительно увеличивает коэффициент теплопроводности за счет увеличения количества контактов и вытеснения значительной части воздуха. Этот процесс фиксируется на всех интервалах плотности, вплоть до значения, выше которого зернистый материал не сжимается. Мелкая пылеватая масса характеризуется чрезвычайно развитой поверхностью с большим числом контактов между частицами. Поэтому уплотнение ее не сопровождается увеличением коэффициента теплопроводности мелкозернистого материала.

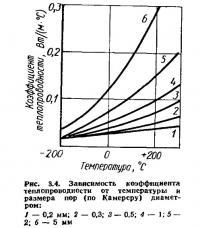

Коэффициент теплопроводности в теплоизоляционных материалах зависит от таких одновременно действующих процессов, как излучение, конвекция, перенос влаги и теплопроводность. Излучение должно приниматься в расчет только при высоких температурах материала и при наличии больших пор. Для возникновения конвекции необходимо, чтобы вещество имело крупные поры и находилось под действием определенных температурных перепадов. На рис. 3.4 показано, что с увеличением размера пор в материале и соответственно доли лучистого и конвективного теплообмена возрастает коэффициент теплопроводности. В мелкопористых, сильно нагретых и избыточно увлажненных материалах процесс переноса влаги значительно увеличивает коэффициент теплопроводности. Передача теплоты путем теплопроводности в высокопористой системе является основным процессом. Он осуществляется благодаря органическому сочетанию переносов теплоты от частицы к частице через непосредственные контакты между ними и через разделяющую их промежуточную среду (газ, жидкость или газ+жидкость).

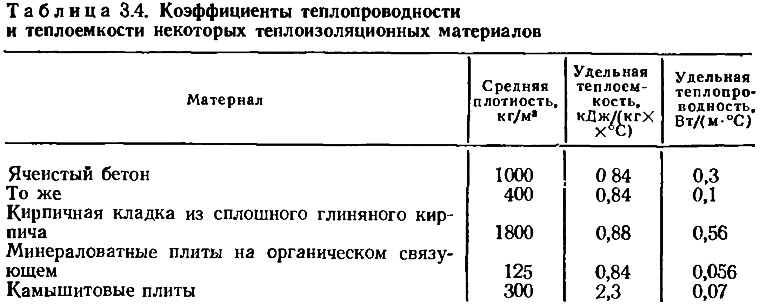

Значения коэффициентов теплопроводности некоторых теплоизоляционных материалов приведены в табл. 3.4.

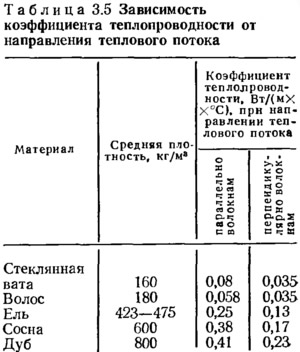

Теплопроводность материала зависит от направления теплового потока (табл. 3.5).

Для материалов с кристаллической или аморфной структурой зависимость коэффициента теплопроводности от температуры при атмосферном давлении показана на рис. 3.5. На нем также приведен качественный ход изменения коэффициента теплопроводности при увеличении температуры для газообразной и жидкой фаз. Штриховой линией показаны теплопроводности воды и глицерина, для которых коэффициент теплопроводности из-за структурных особенностей будет возрастать. На теплопроводность жидкости влияет ее химический состав. С понижением точки кипения уменьшается коэффициент теплопроводности.

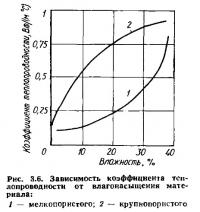

Влияние увлажнения материала на изменение его теплопроводности характеризуется зависимостью, которая осложнена протеканием процесса массопереноса. При малых влажностях материала с ее увеличением теплопроводность возрастает по линейной зависимости. Скорость изменения теплопроводности зависит от величины пор: у более крупнопористого тела она больше (рис. 3.6 и 3.7).

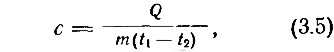

Теплоемкость — это количество тепловой энергии, необходимое для нагревания вещества на 1°С. Удельная теплоемкость с — количество тепловой энергии, необходимое для нагревания единицы массы вещества на 1°С. В СИ удельная теплоемкость выражается в джоулях на килограмм градус Кельвина, но допускается измерение температуры и в градусах Цельсия. Удельная теплоемкость, Дж/(кг·°С), вычисляется по формуле

где m — масса тела, кг; Q — количество тепловой энергии, Дж, затраченное на нагрев тела от начальной t1 до конечной t2 температуры, °С.

С увеличением температуры удельная теплоемкость меняется. Она зависит от природы вещества и в меньшей мере обусловлена пористостью материала. Это объясняется близкими значениями удельной теплоемкости воздуха (0,94 кДж/(кг·°С)) и плотного бетона (1,04 кДж/(кг·°С). Удельная теплоемкость минеральных материалов меньше, чем органических. Примеры значений удельной теплоемкости некоторых материалов приведены в табл. 3.4.

Определяют теплоемкость методами смешения, нагревания, охлаждения и пр. Наиболее известным и простым методом является метод смешения. Испытываемый образец, предварительно нагретый до определенной температуры, очень быстро (чтобы его температура не изменилась) помещают в теплоизоляционный калориметр, где находится вещество более низкой температуры. При охлаждении образца наступает равновесие в системе образец — калориметр — калориметрическое вещество. На основании теплового баланса рассчитывают теплоемкость.

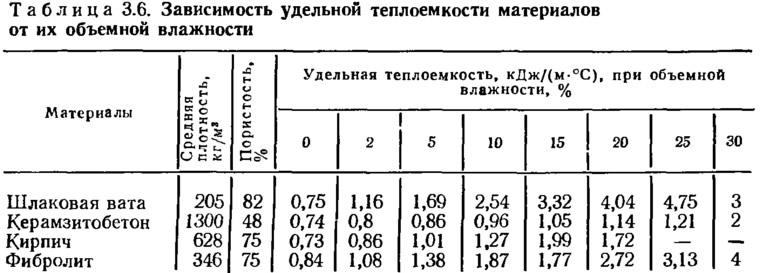

Увеличение содержания воды в материале вызывает рост теплоемкости (табл. 3.6) и, как следствие, увеличение энергозатрат, необходимых для тепловлажностной обработки при производстве теплоизоляционных изделий. Поэтому необходимо стремиться к уменьшению содержания воды в формуемых массах. При эксплуатации теплоизоляционных изделий изменение теплоемкости за счет содержания влаги незначительно, так как создаются условия, при которых отсутствует проникновение влаги в материал.

Температуропроводность К связывает между собой коэффициенты теплопроводности и теплоемкости соотношением

где λ — коэффициент теплопроводности; С — объемная теплоемкость; с — удельная теплоемкость; γ — средняя плотность.

Коэффициент температуропроводности характеризует изменение температуры единицы объема материала, которое зависит от количества теплоты, проходящей в единицу времени через единицу поверхности в слое единичной толщины при единичной разности температур на его поверхностях.

Коэффициент температуропроводности учитывается при расчете нагрева и охлаждения материала (продолжительности процесса и температурного распределения)-. Чем больше коэффициент температуропроводности при постоянных коэффициентах теплопроводности и теплоемкости, тем быстротечнее выравнивание температуры тела, имеющего в разных точках различную температуру. Иными словами, этот коэффициент характеризует скорость распространения в материале изотермической поверхности.

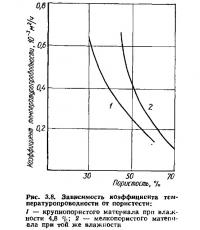

Температуропроводность воздуха значительно выше температуропроводности силикатных материалов и близка по значению таковой для стали. Увеличение пористости материала увеличивает его коэффициент температуропроводности (рис. 3.8), однако при этом теплоизоляционные свойства материалов не ухудшаются, так как изменение теплового потока в ограждающих конструкциях и тепловой изоляции промышленного оборудования протекает медленно.

Теплостойкость — свойство материалов сохранять эксплуатационные характеристики в условиях механического и химического воздействия при повышенной температуре. Это свойство может быть охарактеризовано предельной температурой, допускающей длительное применение в таких условиях теплоизоляционных материалов. При превышении значения этой температуры начинаются структурные или фазовые превращения, сопровождающиеся резким изменением физико-механических свойств. Предельная температура применения определяет температурную область использования теплоизоляционных материалов и изделий.

Средняя плотность — это масса единицы объема материала, которая определяется как частное от деления массы на объем. Объем жестких материалов и изделий вычисляют измерением их линейных размеров. Объем рыхлых и гибких материалов часто определяют под нагрузкой 2 кПа. Средняя плотность сыпучих материалов измеряется взвешиванием в мерных цилиндрах, обычно объемом 1 л, куда сыпучий материал насыпают через воронку с высоты 10 см.

Физико-механические свойства теплоизоляционных материалов характеризуются их прочностью и деформативностью. Видом пористости определяется метод измерения того или иного показателя прочности. Так, например, волокнистые материалы обычно испытывают на предел прочности при изгибе, реже — при сжатии, ячеистые и зернистые — при сжатии, реже — при изгибе (рис. 3.9).

Деформативные свойства материалов и изделий оцениваются модулями упругости при сдвиге, сжатии и растяжении. Модули характеризуют сопротивляемость конструкции динамическим воздействиям, возникающим при транспортировании и эксплуатации. Особенно важны эти показатели для таких изделий, как минераловатные плиты, сэндвич-панели. Для них модуль упругости при сдвиге должен быть не более 15 МПа, а при сжатии — не более 40 МПа.

Сжимаемость материала показывает степень его уплотняемости под нагрузкой 2 кПа. У мягких изделий уплотняемость превышает 30 %, у полужестких — 6—30, у твердых — менее 6 %.

Прочность ячеистых материалов зависит от количества твердой фазы, размеров пор и состояния поверхностного слоя пор. Увеличение содержания твердой фазы, уменьшение размера пор и глянцевая поверхность повышают прочность материалов.

Материалы волокнистой структуры увеличивают прочность при направленной ориентации волокон, применении метода гранулирования волокна, использовании связующих, характеризующихся высокой адгезией.

Прочность зернистых материалов определяется прочностью зерен, а у зернистых материалов, подвергнутых контактному или объемному омоноличиванию, она зависит от прочности самого связующего. Поэтому для таких материалов, наряду с показателями средней плотности, нормируют и прочностные характеристики.

Комплексным показателем качества теплоизоляционных материалов является коэффициент конструктивного качества. Он определяет взаимосвязь между пределом прочности при сжатии материала и его средней плотностью. Чем выше коэффициент конструктивного качества материала, тем больше его возможности быть конструктивным. При равной средней плотности более высокими физико-механическими показателями обладают материалы, у которых коэффициент конструктивного качества выше, а при равных показателях большим коэффициентом обладают материалы с лучшей теплоизолирующей способностью.

Увлажнение материала ухудшает его функциональные, строительно-технические и эксплуатационные свойства. Различают технологическую воду, которая попадает в изделие в процессе его изготовления, и эксплуатационную. Эксплуатационная влага в изделие попадает при непосредственном контакте с водой или в результате сорбционного эффекта. Влажность изделия характеризуется количеством влаги в процентах, содержащейся в единице массы или объема материала. Поэтому различают влажность по массе и по объему. Способность материала поглощать влагу из окружающего воздуха называется гигроскопичностью, а достигаемое при этом увлажнение — равновесной, или сорбционной, влажностью.

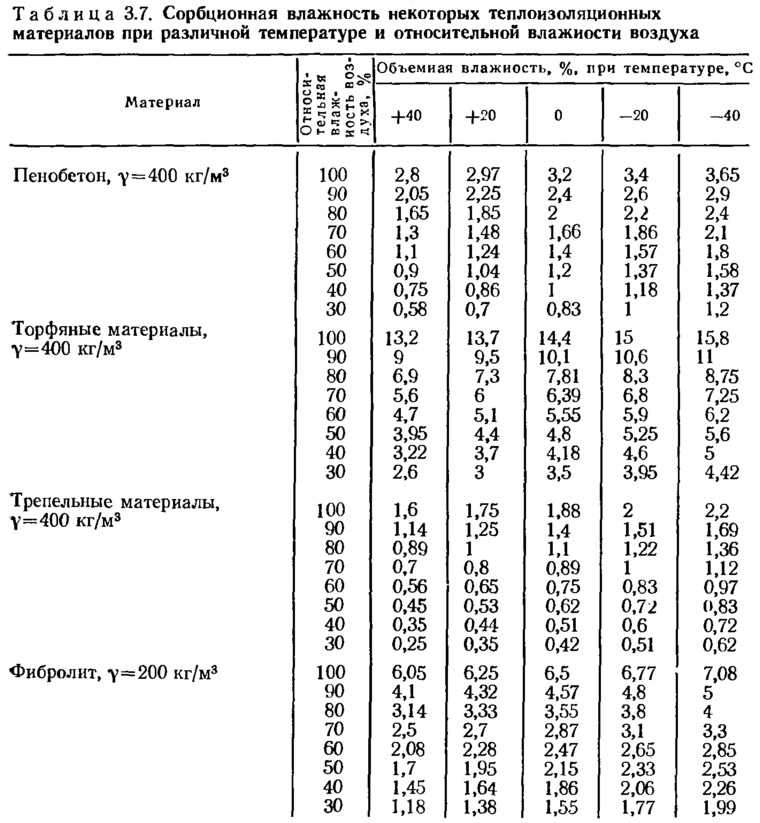

Гигроскопичность материала зависит от его состава, состояния и размера пор. Сорбционная влажность определяется гигроскопичностью, температурой окружающей среды и влажностью воздуха (табл. 3.7).

Для предотвращения излишнего увлажнения используют гидрофобизацию и облицовку водо- и влагонепроницаемыми материалами.

Водопоглощение определяется способностью материала впитывать и удерживать в себе воду. При контакте поверхности материала с водой она поглощается путем капиллярного подсоса, который меньше водопоглощения.

Уменьшить капиллярный подсос материала можно за счет увеличения диаметра капиллярных пор до 10—3 см, создания крупных пор, разрывающих структуру мелких пор, закупорки пор, а также за счет гидрофобизации и поверхностной защиты.

Действие воды на прочностные характеристики материала оценивается с помощью коэффициента размягчения, представляющего собой частное от деления прочности материала в водонасыщенном состоянии в течение 48 ч к прочности сухого образца. Материалы, имеющие коэффициент водостойкости менее 0,75, считаются неводостойкими.

Увеличение влажности материала может вызвать такие отрицательные явления, как провисание, коробление и набухание.

При испытании материалов на гигроскопичность и набухание измеряют размеры, массу высушенных изделий с последующим их выдерживанием в течение 96 ч в климатической камере с влажностью (90±5)% при 30°С. По увеличению размеров изделий вычисляют набухаемость, а массы — гигроскопичность. Для определения способности материала коробиться плиты помещают на 24 ч над водой. Коробление измеряют по центру и углам плит. Провисание плит под действием влаги измеряют после их хранения в течение 24 и 72 ч в шкафу с влажностью 90% и при температуре 35°С, где они находятся на двух опорах.

Морозостойкость — способность материала выдерживать попеременные циклические замораживания и оттаивания. Ее определяют по тем же методикам, что и для конструкционных материалов. Значение морозостойкости нормируют обычно для теплоизоляционных материалов, подвергающихся попеременному замораживанию и оттаиванию.