2.8.1. Общие сведения

Производство и развитие полимерных отделочных материалов теснейшим образом связано с развитием органической химии.

Получение впервые в 1828 г. немецким химиком Веллером органического вещества (мочевины) синтетическим путем, открытие в 1830 г. шведским химиком Берцелиусом явления полимеризации, разработка в 60-х годах XIX в. А. М. Бутлеровым теории строения органических соединений — вот основные вехи развития органической химии, послужившие ее дальнейшему развитию в целом и химии полимерных материалов в частности.

Первыми промышленными синтетическими пластиками были фенопласты. В 1902 г. в полузаводских условиях был получен первый синтетический полимер — лаккаин — посредством конденсации фенола с формальдегидом. В 1908 г. Бакеланд получает патент на фенопласт «бакелит». Получает распространение эбонит.

С 1907 по 1914 гг. было налажено промышленное производство искусственных твердых фенольноальдегидных полимеров, получаемых путем поликонденсации. Выдающуюся роль в этих работах сыграл русский химик Г. С. Петров.

Полиэфирные и мочевиноформальдегидные полимеры были освоены промышленностью в 20-е и 30-е годы; вторая половина 40-х годов ознаменовалась бурным развитием производства полимеризационных пластмасс. Помимо полистирола, поливинилхлорида появились новые виды поликонденсационных полимеров — полиамидные, кремнийорганические, полиуретановые и др. Увеличение выпуска синтетических смол позволило освоить производство изделий и конструкций на их основе.

В настоящее время промышленность выпускает изделия широкой номенклатуры из различных видов пластмасс.

По назначению отделочные пластмассы условно делятся на шесть классов: рулонные — линолеум, пленки, обои; плиточные — для полов и стен; листовые — эластичные, полуэластичные, жесткие; погонажные — плинтусы, поручни и пр.; штучные — сантехнические, архитектурные детали, фурнитура и пр.; мастичные — мастики, клеи, лаки, краски и т. д.

По структуре пластмассы разделяются на жесткие (пластики) и эластичные (эластики).

В состав пластмасс обычно входят три группы веществ — связующее, наполнитель и пластификатор. Кроме того, они могут содержать красители, стабилизаторы, ускорители отверждения и другие компоненты. Если основные свойства пластмассы зависят от связующего, то название пластмассы определяется видом этого связующего, например фенопласты (на основе фенолформальдегид-ных смол), аминопласты (на основе продуктов взаимодействия аминов с альдегидами), стиропласты (на основе стирола) и т. д. Если основные физико-механические свойства пластмасс определяются свойствами наполнителя, то они получают наименование по характеру наполнителя, например текстолит (на основе ткани из органических волокон), стеклотекстолит (на основе стеклоткани), стекловолокнит (на основе обрезков стеклянного волокна) и т. д.

Связующие в пластмассах бывают природными и искусственными. К природным относят крахмал, клетчатку, многие природные смолы (каучук, алкидные смолы), белковые вещества (яичный белок, казеин), к искусственным — синтетические смолы.

По составу основной цепи макромолекул полимеры можно разделить на три группы:

- 1) карбоцепные, молекулярные цепи которых состоят только из углеродных атомов (полиэтилен, полипропилен и пр.);

- 2) гетероцепные, в макромолекулярных цепях которых кроме атомов углерода содержатся еще атомы кислорода, серы, азота, фосфора. К этой группе полимеров относят целлюлозу, белки, полиэфиры, полиуретаны, эпоксидные полимеры;

- 3) элементоорганические, которые в основных цепях макромолекул содержат атомы кремния, алюминия, титана, никеля и других элементов, не входящих в состав природных органических соединений.

Различаются полимерные массы и по своей структуре. Макромолекулы линейной структуры представляют собой совокупность мономеров, соединенных ковалентными связями в длинные цепи. Если боковые ответвления основной цепи более короткие, чем сама цепь, и они состоят из повторяющихся мономерных звеньев, то такие структуры называются разветвленными (например, полимеры акриловой и метаакриловой кислот, поливинилхлорида и пр.).

Как правило, с повышением температуры полимеризации разветвленность макромолекулярных цепей увеличивается. Если боковые ответвления в макромолекулах расположены редко, имеют большую длину и состоят из звеньев, одинаковых со звеньями основной цепи, то такие полимеры называются привитыми полимерами; когда же ответвления состоят из звеньев, отличающихся по составу или строению от звеньев основной цепи, то такие полимеры называются привитыми сополимерами.

Цепи макромолекул в пространственных полимерах связаны между собой силами основных валентностей с помощью поперечных мостиков, образованных атомами или группами атомов. Эти полимеры не способны растворяться в органических растворителях и только набухают. Их пластичность по сравнению с пластичностью линейных полимеров значительно меньше при повышенной температуре. Такие полимеры носят название сетчатых полимеров, в отличие от трехмерных полимеров с частым расположением большого количества поперечных мостиков. Различие между сетчатыми и трехмерными полимерами сводится в основном к плотности сшивки.

В зависимости от методов получения полимеры делят на два вида: полимеризационные и поликонденсационные.

Полимеризационные полимеры получают в процессе реакции полимеризации, проходящей в результате раскрытия кратных связей в ненасыщенных низкомолекулярных веществах, или при разрушении неустойчивых циклов и соединений их в длинные цепи. При полимеризации не выделяются побочные продукты, и состав образующихся полимеров соответствует составу исходного мономера. Реакцией полимеризации получают полимеры, которые широко применяются в технологии строительных материалов. Это полистирол, полиэтилен, полиакрилаты, полиизобутилен и пр.

Поликонденсационные полимеры образуются в ходе реакции поликонденсации, сопровождающейся выделением побочных низкомолекулярных веществ. В связи с этим состав образовавшегося основного полимера отличается от состава исходных мономеров. В реакции поликонденсации могут принимать участие только вещества, содержащие функциональные группы. К поликонденсационным относятся широко применяемые в строительстве фенольноальдегидные, мочевиноформальдегидные, полиэфирные, полиуретановые, кремнийорганические, эпоксидные и другие полимеры.

Все полимеры чувствительны к действию температуры и по этому признаку делятся на термопластичные и термореактивные. Термопластичные — это полимеры линейной структуры, свойства которых обратимо изменяются при многократном нагревании и охлаждении. Такие полимеры размягчаются при повышении температуры и вновь затвердевают при ее понижении. К ним относятся полиэтилен, поливинилхлорид, полистирол и пр. Термореактивные полимеры не могут переходить в пластическое состояние при повышении температуры. Они имеют пространственную структуру, образование которой происходит с последовательным увеличением молекулярной массы. К ним относятся фенолальдегидные, карбамидные, полиэфирные, эпоксидные и другие полимеры.

Наполнитель играет существенную роль в пластмассе и по-разному влияет на изменение ее свойств. Он дает возможность уменьшить расход дорогостоящего высокомолекулярного связующего и тем самым удешевляет пластмассу. В ряде случаев наполнитель усиливает механическую прочность пластмасс, сопротивление истиранию, теплостойкость и другие физико-механические свойства. Чаще применяют твердые наполнители — порошковые, волокнистые и слоистые.

Пластификаторы способствуют превращению твердых материалов в пластическое состояние, удобное для придания им желаемой формы. Увеличение пластичности облегчает переработку пластмассы. В качестве пластификаторов применяют низкомолекулярные высококипящие жидкости, которые хорошо совмещаются с полимером.

Стабилизаторы — вещества, вводимые в пластмассы для предотвращения их термической деструкции. По своему действию их делят на светостабилизаторы и термостабилизаторы. Эту группу веществ представляют соли щелочных и щелочноземельных металлов, соединения свинца, фосфорсодержащие соединения и пр.

В промышленности строительных материалов широко используются разнообразные полимеры. Ниже перечислены некоторые из них.

Поливинилхлорид [—СН2—CHCl—]n (ГОСТ 14332—78Е) — продукт полимеризации хлористого винила.

Полиэтилен [—СН2—СН2—]n (ГОСТ 16338—77) — продукт полимеризации этилена.

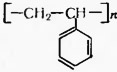

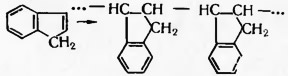

Полистирол

(ГОСТ 20282—74) — продукт полимеризации стирола. Прививкой стирола к каучуку изготавливают материал повышенной прочности — ударопрочный полистирол. Основой теплоизоляционного полистирола является бисерный полистирол, представляющий собой продукт полимеризации стирола суспензионным методом в присутствии инициатора — порофора и легколетучего пенообразователя — изопентана.

(ГОСТ 20282—74) — продукт полимеризации стирола. Прививкой стирола к каучуку изготавливают материал повышенной прочности — ударопрочный полистирол. Основой теплоизоляционного полистирола является бисерный полистирол, представляющий собой продукт полимеризации стирола суспензионным методом в присутствии инициатора — порофора и легколетучего пенообразователя — изопентана.

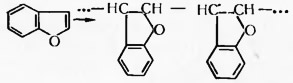

Инден-кумароновые смолы — продукт совместной полимеризации индена и кумарона, содержащихся в каменноугольном тяжелом бензоле, в присутствии катализатора: серной кислоты, хлористого алюминия и пр. Реакция полимеризации кумарона имеет следующий вид:

Полимеризация индена также протекает в присутствии серной кислоты и имеет вид:

Коллоксилин — азотнокислый эфир целлюлозы. Он содержит 10,7—12,5% азота. Основная часть коллоксилина — целлюлоза.

Полиметилметакрилат (органическое стекло) [—СН2—С(СН3) (СООСН)3—]n — получают полимеризацией метилового эфира метакриловой кислоты.

Фенолальдегидные смолы — продукт поликонденсации фенолов (С6Н5ОН) с альдегидами в присутствии щелочных или кислых катализаторов. Альдегиды содержат в своем составе карбонильную группу. Простейшим их видом является формальдегид (СН2O). При его использовании в сочетании с фенолом образуются фенолформальдегидные смолы.

Карбамидные смолы — продукт поликонденсации мочевины ([NH2]2CO) и ее производных (тиомочевина, дициандиамид, меламин) с формальдегидом.

Насыщенные полиэфирные смолы представляют собой продукты конденсации многоосновных кислот с многоатомными спиртами.

Наиболее широко используются в строительстве полиэфиракрилаты, получаемые на основе эфиров акриловой (СН2=СНСООН) и метакриловой (СН2=С(СН3)СООН) кислот. В таких смолах вторым компонентом используют спирты — этиленгликоль (НОСН2СН2ОН), глицерин (НОСН2СН(ОН)СН2ОН) и пр.

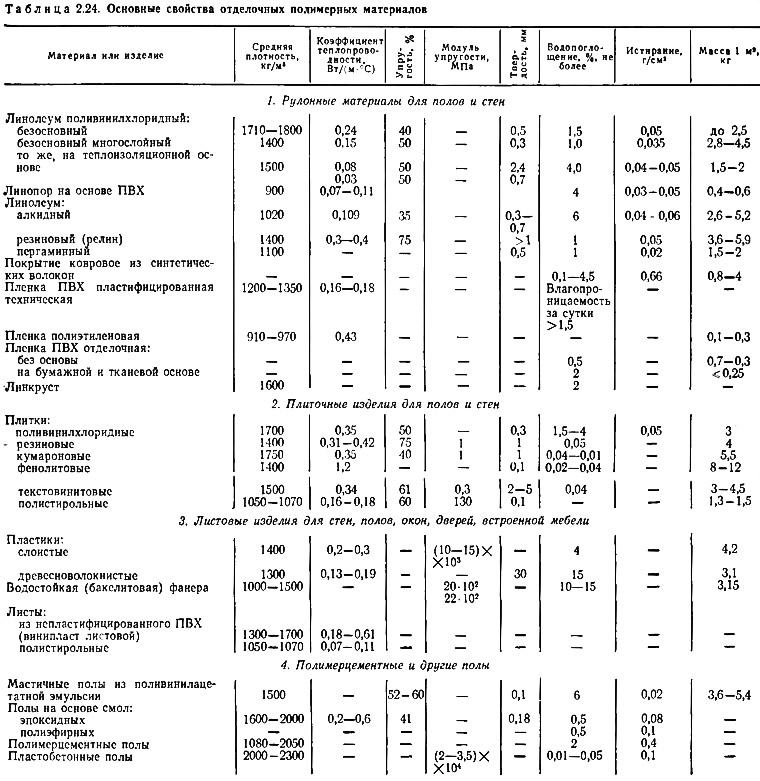

Основные свойства некоторых полимерных материалов для отделки приведены в табл. 2.24. К положительным свойствам полимеров относятся низкие значения средней плотности, теплопроводности и истираемости, высокая химическая стойкость, способность легко окрашиваться в различные цвета, прозрачность некоторых видов пластмасс, возможность склеивания изделий как между собой, так и с другими материалами, с металлом, деревом. Недостатками пластмасс являются небольшая теплостойкость, низкая твердость, значительное термическое расширение, высокая ползучесть, горючесть, токсичность и недостаточная долговечность некоторых видов.

Технология строительных полимерных изделий включает подготовку составляющих компонентов — сушку, помол, сортировку, перемешивание; приготовление полуфабрикатов — подготовку пресс-порошков, прессование таблеток и пр.; переработку полуфабрикатов в изделия.

В зависимости от вида используемых полимеров — термопластичных или термореактивных — применяют соответствующие технологические приемы переработки и формования пластмасс в изделия.

Наиболее распространенным способом формования термореактивных пластмасс является прессование формовочной массы. К эффективным способам, позволяющим применить полную автоматизацию процесса переработки термопластических пластмасс, относятся литье под давлением, инжекционное прессование, экструдирование, прокат, фибрилляция, раздув, вакуумное и карусельное формование, окунание и пр.

Прессование широко используют для получения пластмассовых плиток, которые по свойствам могут конкурировать с керамическими.

Инспекционное прессование возможно для изделий из полиэтилена, полистирола, поливинилхлорида и других пластмасс. Наиболее перспективным является получение пенопласта путем добавления в пластик газообразующего вещества, разлагающегося при температуре литья под давлением. Таким способом получают изделия, обладающие вспененной сердцевиной, окруженной твердой оболочкой. Изделия слоистой структуры получают путем последовательного впрыскивания двух различных полимеров в форму из различных инжекционных устройств. Если во внешней оболочке изделия использовать асбест, который повышает теплостойкость полимера, а в сердцевине применить вспененный полимер, то получаемое изделие по физико-химическим характеристикам не уступает стали.

Экструдирование осуществляется продавливанием нагретой термопластической массы через матрицу с заданным отверстием, в результате чего получают изделия требуемой формы и размеров. Таким способом обычно изготавливают трубы, плинтусы, поручни, пленки и пр. В качестве полимерных масс используют поливинилхлорид, полиэтилен, полипропилен.

Способ литья используют при формовании изделий на основе полиметилметакрилата. Раствор чистого полимера или с наполнителем разливают тонким слоем на ровной поверхности. Затем массу нагревают и протекает либо испарение, либо полимеризация растворителя (мономер). Этим способом изготовляют погонажные и другие строительные декоративные изделия, которые применяют для отделки интерьеров и наружного оформления.

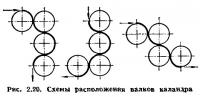

Прокат или каландрирование наиболее широко используются в технологии полимерных материалов. Каландр — специальный агрегат, состоящий из 3—4 полых валков, изготовленных из чугуна высокой твердости или стали. Для придания поверхности каландрируемого материала ровного и красивого внешнего вида поверхность валков должна быть отшлифована и отполирована. В настоящее время наиболее распространен четырехвалковый каландр с Г-образным расположением валков (рис. 2.20). Для улучшения формования пластическую массу обогревают паром через валки каландра.

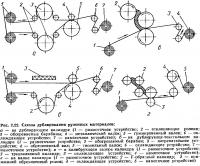

При каландрировании масса проходит через зазоры двух, трех или четырех нагретых валков, которые кроме формования одновременно выполняют функции тиснения и печатания. В основном этим способом изготавливают изделия для полов, ткани с покрытием, а также пленочную пряжу и пленочное волокно. При изготовлении многослойного линолеума сначала изготовляют пленки различного наполнения и окраски. Верхние, более ответственные слои линолеума всегда содержат больше пигментов и полимеров, чем нижние. Затем все пленки дублируют, т. е. послойно соединяют на барабанных прессах или кашировальных машинах (рис. 2.21).

Рулонные материалы (пленки, обои) можно дублировать и на тиснильных и пленочных каландрах, а также на специальных многовалковых приспособлениях. На рис. 2.22 показаны некоторые схемы дублирования рулонных материалов с использованием перечисленных способов.

При дублировании рулонных материалов лучше использовать кашировальные машины, скорость каширования которых по сравнению со скоростью на тиснильных и пленочных каландрах, показанных на рис. 2.22, значительно выше (20—30 м/мин).

Изделия на основе термопластичных смол, отформованные на различном оборудовании, не нуждаются в отверждении, однако с течением времени изменяют размеры. Чтобы не допустить этого, вводят специальные добавки, применяют радиационную обработку, высокочастотный нагрев и пр.

При прокате рулонных и плиточных материалов возникает так называемый каландровый эффект, возникающий при проходе материала через зазор каландра и оцениваемый разницей в прочности материала в направлении каландрирования и перпендикулярно к нему.

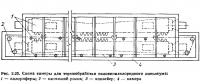

Для устранения каландрового эффекта материалы подвергают термообработке (отжигу), пропуская их через обогреваемые барабаны, печи, специальные установки, термокамеры (рис. 2.23) и т. д.

Фибрилляция — процесс механической обработки пленки, пропускаемой над металлическим валиком, по окружности которого закреплено множество металлических шпилек. В результате образуется мягкая волокнистая масса, похожая на вату, которая служит изоляцией и сырьем для коврового ворса.

Раздув применяют для изготовления полых изделий, емкостей, деталей машин, промышленных резервуаров, рукавных пленок и пр. С этой целью экструдируют тонкую трубку, которая поступает в полую форму, соответствующую конфигурации изделия. Форма зажимает трубку-заготовку, а струя воздуха прижимает ее к стенкам. При охлаждении изделие автоматически освобождается от формы. Этим путем перерабатывают полиэтилен высокого и низкого давления, поливинилхлорид.

Вакуумирование применяют для фасонной обработки пластмассовых листов, полученных экструдированием или прокатом. Нагретый до размягчения лист поливинилхлорида, полистирола, полиметилметакрилата засасывается в форму с помощью вакуума. Этим способом формуют большие объемные изделия.

Ротационное, или карусельное, формование предусматривает использование порошкообразного полимера, помещаемого в нагретую вращающуюся форму. Порошок, распределенный по стенке формы, плавится и уплотняется. Деталь после охлаждения считается готовой.

Способом промазывания изготавливают рулонные материалы на тканевой основе. Его сущность заключается в следующем. Компоненты полимерной массы — наполнитель, полимер, пластификатор, краситель и другие составляющие отвешиваются в заданных количествах и подаются в смеситель для предварительного перемешивания, а затем — в смесительную установку для окончательного тщательного смешения. Приготовленная полимерная масса поступает в бункер промазочной машины и с помощью питателя наносится на тканевую основу, которая движется непрерывной лентой из рулона. Лента тканевого рулона с полимерной массой сглаживается и калибруется с помощью калибрующих ножей и подается в термокамеру для же-латинизации. Тепловая обработка полимерного слоя производится с помощью электронагревателей при температуре до 260°С в течение 7—13 мин.

Способ окунания применяют для защиты металлических поверхностей от истирания и коррозии, используя термопластичные порошкообразные полимеры. При этом способе изделие нагревают и окунают либо в пасту, либо в распыленный порошок. Частицы полимера прилипают к металлу и при дальнейшем нагреве слипаются между собой, образуя плотное покрытие.

Экономическая эффективность применения полимерных материалов в строительстве обусловлена сокращением трудовых затрат, повышением производительности труда, возможностью применения индустриальных методов производства работ, уменьшением массы конструкций. Производство пластмасс позволяет экономить такие дорогостоящие материалы, как стекло, металл, керамика, древесина и пр. Так, стоимость полов из полимерных материалов на 10 % меньше, чем дощатых, и на 50 % — чем паркетных. Производительность труда при настилке полов из линолеума возрастает в 5—6 раз по сравнению с дощатыми и в 10 раз по сравнению с паркетными. Одна тонна пластмасс заменяет до 5 т черных и 0,2 т цветных металлов при изготовлении фурнитуры и санитарно-технического оборудования. Панели из поропластов в 5—30 раз легче железобетонных. Стоимость облицовки полимерными плитками па 5—10 % меньше, чем керамическими.

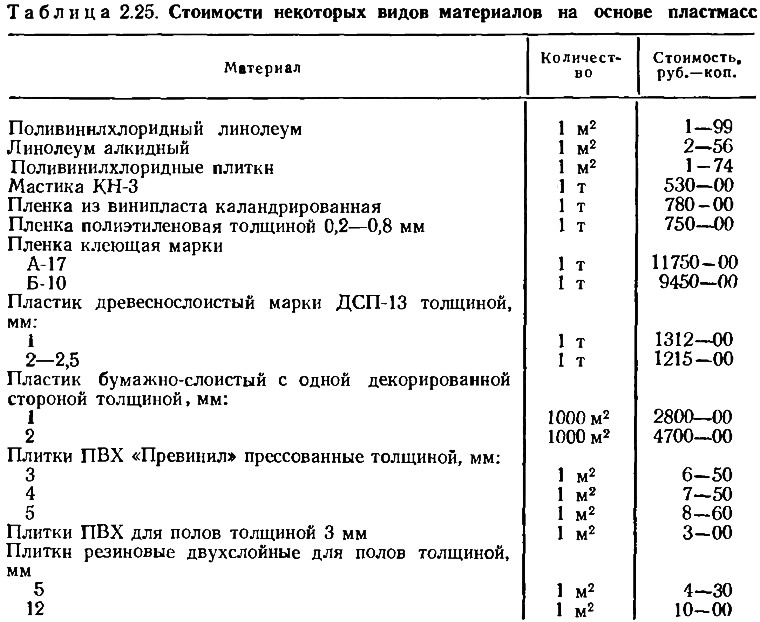

Стоимости некоторых материалов на основе пластмасс приведены в табл. 2.25.

2.8.2. Отделочные материалы и изделия для полов

Согласно СНиП II-B.8-71, полы должны обеспечивать звуко- и теплоизоляцию, обладать незначительной истираемостью и достаточно высокой эстетичностью. Широко используются при устройстве полов полимерные материалы Хорошо зарекомендовали себя полы из линолеума (без основы и на теплоизолирующей подоснове), из прессованных поливинилхлоридных плиток, а также монолитные. Чаще всего изготавливают линолеум из поливинилхлорида и релина.

Поливинилхлоридные линолеумы выпускаются промышленностью безосновными — многослойные и однослойные (ГОСТ 14632—79, ГОСТ 7251—77) и основными — на тканевой основе (ГОСТ 7251—77), на теплозвукоизоляционной войлочной или пористой основе (ГОСТ 18108—80). В качестве связующего обычно используют суспензионный поливинилхлорид. Пластификаторами являются дибутилфталат, диоктилфталат и диалкилфталат.

Наполнителями могут быть тонкодисперсные мел, тальк, асбест и пр. Пигментами и красителями обычно служат минеральные краски. В качестве стабилизаторов используют стеарат кальция, стеарат свинца и пр. Разбавителями могут быть олифа натуральная, олифа-оксоль, хлорпарафин, трансформаторное масло.

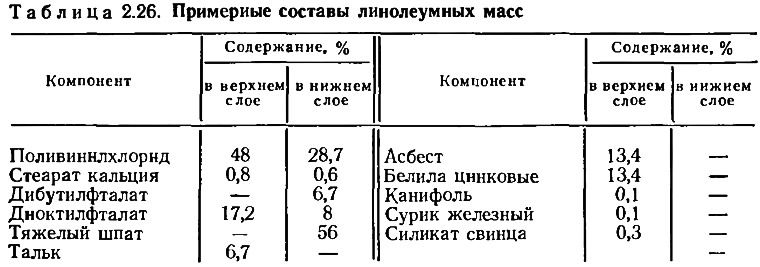

В табл. 2.26 приведены составы масс для верхнего и нижнего слоев многослойного поливинилхлоридного линолеума.

Технология производства поливинилхлоридного линолеума включает дозирование компонентов, их смешение в лопастных и роторных смесителях с одновременным подогревом массы до температуры 160°С и переводом ее в вязкотекучее состояние. Формование однослойного линолеума производится способом каландрирования, двухслойного — способом экструдирования. После каландрирования линолеумное полотно поступает на барабанную холодильную установку, где охлаждается до температуры 40°С с последующей обрезкой кромок и намоткой готового линолеума в рулоны.

При экструдировании происходит одновременное дублирование верхнего и нижнего слоев линолеума, после чего производят каландрирование в гладильном цилиндре, выдержку в термокамере, охлаждение, обрезку кромок, намотку в рулоны и упаковку готового линолеума.

Многослойный линолеум и линолеум на теплоизоляционной основе можно изготавливать способом промазывания или дублирования. В настоящее время последний способ является наиболее прогрессивным. Слои многослойного линолеума и верхний слой линолеума на теплоизоляционной основе изготавливают способами промазывания, вальцово-каландрирования или экструдирования.

Верхний слой линолеума на теплоизоляционной основе выполняет также декоративные функции, в связи с чем может иметь прозрачную пленку с печатным рисунком на ее тыльной стороне.

Войлочная, нетканеволокнистая подоснова предназначена для тепло- и звукоизоляции и изготавливается по иглопробивной технологии: на ленту подаются волокна, которые проходят через чесальные станки, располагающие волокна параллельно движению ленты, с помощью системы валков основа уплотняется до требуемой толщины, затем подвергается иглопробиванию, в результате чего волокна сцепляются между собой.

Подоснова бывает трех видов:

- 1) из смеси вторичных в виде отходов и синтетических волокон с защитным слоем из лавсана или других синтетических волокон (во избежание гниения);

- 2) из однородных синтетических волокон (нитрона, лавсана), которые не поддаются гниению;

- 3) из натуральных джутовых или лубяных волокон, пропитанных антисептиком.

Толщина подосновы от 2 до 4 мм.

Многослойный линолеум и линолеум на теплоизоляционной основе изготавливают на кашировальной машине (см. рис. 2.21). С размоточного барабана несущий слой поливинилхлорида (ПВХ) попадает в узел нанесения клея, где с помощью ролика наносится слой клея на одну сторону слоя. Затем основной слой с нанесенным клеем совмещается с войлочным слоем, сматываемым с другого размоточного барабана, после чего они поступают на нагревательный барабан. На нем оба слоя соединяются клеем под действием температуры и давления. Полученный сдублированный материал подается к клинообразному инфракрасному излучателю, который размягчает свободную сторону слоя ПВХ. После размягчения линолеум совмещается со сматываемой с размоточного барабана лицевой пленкой ПВХ, имеющей печатный рисунок, и они поступают на следующий нагревательный барабан. На нем дублируется лицевая пленка со слоем ПВХ и войлока. Сдублированный материал подвергается тепловой обработке под плоскими инфракрасными излучателями. Нагретый поверхностный слой до температуры, позволяющей произвести тиснение, обрабатывается соответствующими каландрами. Готовый линолеум наматывается в рулоны определенной длины. Режимы обработки следующие: температура поверхности барабанов 170—190°С, усилия в зазоре между обогреваемым металлическим барабаном и обрезиненным уплотняющим валком 2—6 МПа.

Алкидный линолеум изготавливают на основе смол, полученных обычно из растительных масел. Формовочная масса состоит из 30—35 % связующего и 65—70 % наполнителя и пигмента. Ее готовят смешением при температуре 95—100°С в шнековых и барабанных лопастных машинах. Приготовленная масса наносится на джутовую, кенафную или вискозную ткань, проходящую через зазор горизонтального каландра, где она напрессовывается на полотно. Затем полотно выглаживается, полируется валиками и подается на холодный барабан, охлаждающий готовый линолеум.

Резиновый линолеум (релин, ГОСТ 16914—71) — двухслойный материал, у которого верхний слой, толщиной 1 мм, изготавливают из цветной резины на синтетических каучуках, а нижний, толщиной 2 мм, — из смеси старой дробленой резины и битума.

Технология производства релина включает дробление старой резины, изготовление путем каландрирования нижнего и верхнего слоев релина, дублирование слоев и вулканизацию старой резины в барабанном прессе.

Плитки для полов (ГОСТ 16475—81) могут изготавливаться из ПВХ или алкидных смол. Эти плитки выдавливают специальными прессами из листов, полученных вальцово-каландровым способом либо прессованием. Их изготавливают из нескольких слоев вальцованных #пленок, которые затем прессуют под давлением в горячих пресс-формах при температуре 100—150°С. Плитки имеют размеры 300X300 мм при толщине до 5 мм. Допускается изготовление плиток других размеров. Такие плитки обладают высокой износостойкостью, декоративностью.

Разновидностью поливинилхлоридных плиток, широко используемых в строительстве, являются плитки из превинила и препласта. Превинил изготавливают горячим прессованием, препласт — холодным прессованием предварительно разогретых в термошкафу пленок. Перед прессованием и в том и в другом случае на лицевую сторону плитки насыпают крошку из жесткого ПВХ. Крошка внедряется на определенную глубину плитки, которая в результате этого приобретает высокую износоустойчивость.

Плитки для полов можно изготавливать и из термореактивных смол. Примером таких материалов могут служить плитки из амилита. Амилит производится горячим прессованием пресс-порошков, содержащих меламинформальдегидную смолу, наполнитель (известняковую муку), краситель и технологические добавки. После выдержки под давлением получается изделие, обладающее гладкой глянцевой лицевой поверхностью. По качеству поверхности и по красоте эти плитки не уступают лучшим сортам гранита и малахита, характеризуются достаточно высокими показателями физико-механических свойств: предел прочности при сжатии не менее 100 МПа, при изгибе — 30 МПа. Потеря в массе при истирании не более 0,1 г/см2, водопоглощение — не более 1 %.

Монолитные (бесшовные мастичные или наливные) полы применяют в основном в общественных зданиях. Их устраивают на основе эпоксидных смол, уретановых эмалей и каучуковых латексов. Наиболее дешевыми и доступными являются латексы. Примером таких полов служат полы из эрепола. Они упруги, характеризуются хорошей звукоизоляцией. Примерный состав (в частях по массе): латекс СКМС — 1, резиновая крошка — 0,64, цемент — 0,2, маршалит — 0,35, асбест — 0,06, резиновая пыль — 0,01, оксид цинка — 0,01.

Состав готовят следующим образом. Сначала перемешивают сухие компоненты: цемент, маршалит, асбест, оксид цинка. В растворосмеситель загружают латекс, затем при постоянном перемешивании в него вводят сухую смесь наполнителей. После получения однородной массы добавляют резиновую пыль и крошку. Смесь снова тщательно перемешивают. Во избежание расслоения латекса скорость перемешивания должна быть не менее 60 мин-1. Объем замеса определяется жизнеспособностью состава, которая составляет 2 ч.

Состав наносят полосами шириной 2 м по маякам. При образовании усадочных трещин через 5—7 сут твердения их тщательно заделывают аналогичным составом, но без резиновой крошки. Через 10—11 дней после окончания работ пол шлифуют машинами, содержащими карборундовые камни с мелким зерном.

Полы из плиток и линолеума устраивают на ровном и чистом цементной, гипсовом или другом подготовленном основании. К основанию их крепят с помощью мастик различных типов. Укладка плиток начинается от центра помещения к его краям. Линолеум в помещении располагают по направлению падающего света. В коридорах полотна одноцветного линолеума и линолеума с рисунком располагают в продольном направлении, а мраморовидного — в поперечном.

2.8.3. Отделочные материалы и изделия для стен

Для придания эстетического вида интерьеру при отделке стен жилых и общественных зданий широко используют штучные (плитки, листы, панели), рулонные и пастовые (окрасочные составы) полимерные материалы.

Облицовочные плитки для стен изготавливают из полистирола или полиметилметакрилата. Из полистирола (ГОСТ 9589—72) их получают способом литья под давлением на литьевых пресс-автоматах, а из полиметилметакрилата — способом свободного литья. Для изготовления плиток больших размеров применяют способ горячего гидравлического прессования. Наполнителя должно быть 3 %, так как при больших количествах требуются очень мощные прессы.

Облицовочные листовые материалы — это бумажно-слоистый пластик, полидекор и некоторые другие.

Бумажно-слоистый пластик (ГОСТ 9590—76) изготавливают при удельном давлении 10—12 МПа способом горячего прессования специальных бумажных листов, пропитанных синтетическими смолами. Выпускается он промышленностью в виде листов с гладкой поверхностью, иммитирующей ценные породы древесины, мрамора, малахита.

Полидекор получают вакуум-прессованием. Он представляет собой листы жесткого поливинилхлорида 1800X600 мм с высоким рельефом, иммитирующим старинные деревянные резные панели.

Отделочные панели могут иметь рельефную или гладкую поверхность. К ним, например, относят полиформ и АБС-ПВХ. Полиформ имеет бугристую поверхность и размеры 500х500х10 мм. Получают его способом горячего прессования из полистирола.

АБС-ПВХ — двухслойный материал на основе акрилнитрилбу-тадиен-стирольного пластика (АБС) и поливинилхлорида с добавками пластификаторов и стабилизаторов. Листы размером 600x300 мм имеют высокий рельеф в виде рядов четырехгранных пирамид.

Рулонные материалы выпускают в виде поливинилхлоридных пленок (ГОСТ 24944—81), которые в значительной мере заменяют бумажные обои, глазурованную плитку, линкруст. Достоинства этих пленок заключаются в том, что оклеенные ими поверхности хорошо моются, имеют высокую декоративность, относительно небольшие стоимость и трудозатраты на отделку. Однако применять их целесообразно не в жилых помещениях. Пленки имеют глянцевую, матовую, гладкую или тисненую поверхности, на которых может быть отпечатан любой рисунок.

Изготавливают пленки на тканевой основе способом промазывания. Выпускают их в рулонах длиной 12 м, шириной 750—800 мм и толщиной 0,62 мм. Наклеивают бустилатом.

Безосновные пленки ПДО-12, ПДО-20 и ПДО-30 изготовляют каландрированием и выпускают в рулонах длиной 50 м и шириной 1600 мм. Крепят кумароно-каучуковым клеем КН-2 или КН-3.

Пленку на бумажной основе (изоплен) изготовляют способом промазывания с последующим проходом через каландр. Ее выпускают в рулонах длиной 10, 12, 18, 24, 36 и 48 м при ширине 500, 600, 750 и 1200 мм. Толщина пленки не более 0,45 мм. Ее наклеивают клеем КМЦ.

Самоклеющаяся пленка ПДСО-12 имет печатный рисунок или печатный рисунок с тиснением. Тыльная сторона, на которую нанесен слой клея, предохраняется от слипания при сворачивании в рулон антиадгезионной бумагой.

Пленку винистен производят из ПВХ экструдированием. Ее толщина до 2 мм, лицевая сторона чаще всего имитирует ценные породы древесины. Гладкие участки поверхности перемежаются полосами невысокого рельефа в виде частого рифления.

В последнее время все чаще применяют отделку потолков обоями. Это позволяет более чем в 2 раза повысить производительность труда. Такую отделку рекомендуют для потолков, выполненных из железобетонных панелей кассетным способом, при котором достигается достаточная ровность и гладкость поверхностей.

К обоям для отделки потолков предъявляются повышенные требования, что связано с хорошим обзором, освещенностью поверхности, ее открытостью.

Для оклеивания потолков используют обои светлых тонов с мелким рисунком, не требующим подбора.

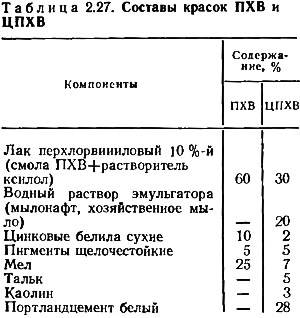

Окрасочные составы на основе полимерных материалов обычно производят централизованно и используют для наружной отделки. Ниже приводятся некоторые, наиболее распространенные, полимерные окрасочные составы, способы их производства и нанесения.

Кремнийорганическая эмаль КО-174 представляет собой суспензию пигментов и наполнителей в кремнийорганическом лаке КО-85 с добавкой разжижителя — смеси бутилацетата, ацетона, ксилола и толуола. Твердеет за счет испарения растворителя. Выпускается эмаль белого, серого, голубого, бирюзового, желтого и других цветов. Покрытия из этой эмали отличаются хорошей атмосферо-, водо- и морозостойкостью, светопрочностью, стойкостью к перепаду температур, водонепроницаемостью и высокой адгезией к бетонному основанию (более 1 МПа).

Эмаль КО-174 используют для отделки поверхностей панелей по затвердевшему бетону. Окрашивать можно панели из тяжелого бетона с влажностью до 9 %, из керамзитобетона — до 14 %. Обычно эмаль наносят в два слоя при помощи пневмораспылителей. Через 15 мин после нанесения первого слоя наносят второй с последующим отверждением на воздухе в течение 2 ч или в сушильных камерах в течение 18—20 мин. Эмаль токсична. В заводских условиях ее наносят только в специальных окрасочных камерах с приточно-вытяжной вентиляцией.

К вододисперсионным полимерным краскам относятся ВА-17, КЧ-112 и окрасочный состав ГФС-2. Краска ВА-17 — это дисперсия пигментов, наполнителей и других специальных добавок в ПВА дисперсии, пластифицированной дибутилфталатом. Краска КЧ-112 — дисперсия пигментов, наполнителей и добавок в стирол-бутадиеновом латексе СКС-65ГП. Окрасочный состав ГФС-2 — дисперсия пигмента и наполнителя в пластифицированной ПВАД с добавкой гидрофобной жидкости и различных вспомогательных ингредиентов (эмульгатора, стабилизатора и пр.).

Краски КЧ-112 и ВА-17 — морозостойки, негорючи, легко разводятся водой. При испарении воды твердеют и образуют паропроницаемую, но не пропускающую воду пленку. Краски обладают хорошими физико-механическими свойствами. Окраску ими выполняют в два приема. Продолжительность высыхания каждого слоя 1—2 ч при температуре 18—23°С.

Окрасочный состав ГФС-2 наносят на поверхность изделий с температурой до 40°С. Время высыхания отделочного слоя при нанесении на теплые поверхности 15 мин, при нанесении на холодные — до 30 мин. Окончательное отверждение наступает через 2—4 ч.

Сочетая минеральные вяжущие с полимерными связующими, получают вододисперсионные полимерцементные красочные и па-стовые составы. Они обладают свойствами, не присущими каждому из компонентов при раздельном их использовании.

Полимерцементные окрасочные составы, разработанные во ВНИИНСМ, представляют собой суспензию сухой пигментной части в водной дисперсии полимера. В качестве водной дисперсии полимера используют пластифицированную ПВАД или дивинилстирольный латекс СКС-65ГП МЦ. В состав сухой пигментной части входят белый портландцемент — 46—49 частей, известь-пушонка — 1,2—1,7, тонкомолотый известняк — 26—35 частей по массе или тонкомолотый белый песок (с удельной поверхностью 3500 см2/г) — 40—50 частей по массе и пигменты в необходимом количестве. Готовую к употреблению краску получают смешением сухой смеси с 15 %-й водной дисперсией полимера. Поверхности окрашивают в два приема.

Полимерцементные пастовые составы отличаются от полимер-цементных окрасочных более высокой вязкостью и значительным содержанием наполнителя — белого кварцевого песка, приближаясь, таким образом, к растворам.

Вододисперсионные гипсополимерцементные окрасочные (ГПЦ) составы представляют собой сложные композиции, состоящие из сухой пигментной части (смесь гипса, портландцемента, добавки и пигмента) и водной дисперсии ПВАД или латекса СКС-65ГП.

Применять смеси гипса с цементом можно лишь при введении минеральных добавок, содержащих активный кремнезем, для исключения образования при твердении высокоосновных гид-росульфоалюминатов кальция типа эттрингита. Гипсо-полимерцементные составы характеризуются более высокими показателями физико-механических свойств, чем полимерцементные и полимергипсовые.

Цементно-перхлорвиниловые (ЦПХВ) окрасочные составы приготавливают на основе перхлорвиниловой смолы в органических растворителях. Раньше считали невозможным получение композиций на основе полимеров, портландцемента и органических растворителей, объясняя это отсутствием условий для гидратации цемента. Однако позже были разработаны композиции, в которых органический растворитель выступал в роли дисперсионной среды, а вода — в качестве дисперсионной фазы. Твердение минеральных вяжущих в таких композициях обеспечивалось за счет использования эмульсий полимеров обратного типа, приготавливаемых смешением с сухими компонентами. Получаемые окрасочные составы можно длительно хранить, поскольку доступ воды к цементу исключен до распада эмульсии. Распад наступает по мере испарения летучих растворителей, т. е. в процессе отверждения окрасочного состава. Процесс отверждения отделочного слоя можно условно разделить на три стадии: 1) капли воды после нанесения покрытия имеют сферическую четко ограниченную форму, а минеральное вяжущее равномерно распределяется в пер-хлорвиниловом лаке; 2) летучий растворитель испаряется, капли воды конденсируются в более крупные и адсорбируются на частицах вяжущего; 3) вода взаимодействует с портландцементом, все пустоты заполнены отвердевшим полимером.

Пастовые покрытия на термореактивных смолах содержат пластифицированную днбутилфталатом эпоксидную смолу ЭД-5 — 10—15%, минеральные наполнители — 85—90 %, пигменты — 1—2 %. Для нанесения вязких пастообразных составов рекомендуют способ промазывания. Покрытия характеризуются высокой долговечностью, но обладают низкой паропроницаемостью. В связи с тем, что эпоксидные смолы дефицитны, применение покрытий на термореактивных смолах ограничено.

При производстве полимерных материалов необходимо соблюдать ряд специальных мер техники безопасности и охраны труда. Большинство пластмасс являются горючими материалами, и цеха, в которых они производятся, относятся к классу А (пожароопасные). В связи с этим все помещения должны быть оборудованы средствами для тушения возможного пожара. Кроме того, некоторые материалы, например полиэфирные смолы, гидроперекись изопропилбензола, перекись бензола, являются токсичными веществами, предельно допустимые их концентрации в воздухе — 0,05 мг/л.

Работать с полимерными массами следует в резиновых перчатках или с использованием специальных кремов для защиты рук, а также при эффективной приточно-вытяжной вентиляции. Можно использовать местную вентиляцию.

При случайном попадании полимерной массы на слизистые оболочки глаз необходимо сразу промыть глаза теплой водой.

Складировать сырьевые материалы надо с учетом особых мер предосторожности, прежде всего не допускать хранения в одном помещении веществ, которые при соприкосновении могли бы вызвать пожар или взрыв.

Для охраны окружающей среды необходимо предусматривать такие дополнительные меры, как обеспыливание отходящих газов, строительство очистных сооружений и создание безотходных технологий. Примером безотходной технологии может служить производство отделочных пластмасс на основе термопластичных полимеров. В этом случае все образующиеся отходы возвращаются в основное производство.