В связи с этим рассмотрим виды сырья для ячеистых бетонов, его подготовку и участие в процессах, которые осуществляются на стадии приготовления ячеистой смеси. Процессы, протекающие при формировании водостойких структурных связей в материале и чаще всего интенсифицируемые за счет тепловлажностной обработки изделий, носят иной характер и рассматриваются отдельно (см. 3.5.8).

Вяжущие

Клинкерные цементы — портландцементы, пуццолановые портландцементы и шлакопортландцементы марки 400 — в чистом виде для производства ячеистых бетонов практически не применяют, а используют в сочетании с известью, тонкомолотым песком и другими кремнеземистыми добавками (золой, шлаками, некоторыми горными породами). Присутствие клинкерных цементов в сырьевой смеси даже в незначительных количествах способствует повышению прочности, морозо- и атмосферостойкости ячеистого бетона.

Для получения ячеистых бетонов, твердеющих в естественных условиях и при пропаривании, применяют цементы более высоких марок с использованием добавок гипса и ускорителей твердения.

Шлакощелочные вяжущие — гидравлические вяжущие вещества, получаемые тонким измельчением гранулированного шлака совместно с малогигроскопичным щелочным компонентом или затворением молотого шлака растворами соединений щелочных металлов (натрия, лития или калия), дающих в воде щелочную реакцию. Характеризуются марками 300—1200 (РСТ УССР 5024—83).

В качестве щелочных компонентов можно использовать технические продукты: кальцинированную соду, поташ, гидроксид натрия или калия, растворимые силикаты натрия и калия с силикатным модулем Ms=1...2,5, а также побочные продукты производства, например содощелочной сплав. Их вводят в виде 18—40 %-го раствора в количестве 5—15 % массы шлака в пересчете на сухое вещество.

Свойства шлакощелочных вяжущих можно легко регулировать, изменяя вид щелочного компонента и его расход, а также вводя добавки. Особенно эффективно применение в виде добавки небольших количеств (1—5 %) высокоосновных клинкерных минералов или их смесей, позволяющих резко интенсифицировать процессы гидратации и твердения шлакощелочных вяжущих и получать высокопрочные и быстротвердеющие композиции независимо от основности шлака и вида щелочного компонента.

Применение шлакощелочных вяжущих для производства ячеистых бетонов позволяет получать высококачественный долговечный материал, прочность которого в 1,5—2 раза превышает прочность ячеистых бетонов на портландцементе одинаковой средней плотности.

Известь применяют кальциевую среднегасящуюся, содержащую, согласно ГОСТ 9479—76, не более 5 % MgO, не менее 70 % активной СаО и имеющую скорость гашения 8—25 мин. При использовании более активной быстрогасящейся извести к ней добавляют ССБ, жидкое стекло, гипс, сапонин, глюкозу и т. д. При приготовлении известково-кремнеземистого вяжущего предпочтительнее совместный помол извести и кремнеземистого компонента. Сухая смесь с удельной поверхностью 450—500 м2/кг, состоящая из равных частей извести-кипелки и песка (золы, шлака), называется известково-песчаным (известково-зольным, известково-шлаковым) вяжущим.

Кремнеземистые компоненты. Песок по содержанию илистых и органических примесей должен соответствовать требованиям ГОСТ 8736—77. Содержание слюды не должно превышать 0,5 %, а глин — не более 5%. Степень дисперсности рядовая — 170—280 м2/кг, а иногда и более высокая. Увеличение содержания кремнезема и тонкости его помола положительно сказываются на прочностных характеристиках ячеистых бетонов.

Возможность использования других веществ с достаточно высоким содержанием кремнезема определяется после их предварительного опробования.

Золы-унос электростанций имеют чрезвычайно сложный состав, зависящий от вида сжигаемого топлива, %: SiO2 — 30—62, Al2O3 — 8—34, Fe2O3 — 4—18, СаО — 3,5-—40, MgO — 0,1—4,5. Золы от сжигания каменных углей характеризуются более высоким содержанием SiO2 и более низким — СаО по сравнению с золами от сжигания бурых углей и горючих сланцев.

Количество несгоревших частиц топлива в золах не должно превышать 10 %.

Доменные и другие металлургические шлаки используют в зависимости от содержания в них стеклофазы, структуры и химического состава (модуля основности Мo). Гранулированные шлаки с Мo≥0,8 и содержанием стеклофазы более 80 % можно использовать как самостоятельные вяжущие автоклавного твердения. По мере понижения Мо<0,7, хотя остеклованность шлаков и увеличивается, они утрачивают свою активность и значение как самостоятельные вяжущие и могут использоваться лишь в качестве корректирующей кремнеземистой добавки.

Наиболее приемлемыми для автоклавного производства в качестве вяжущих являются гранулированные шлаки (Мо=0,8...1,2) с минимальным количеством активирующих добавок (гипса, извести, щелочей и пр.). Независимо от химического состава использование гранулированных шлаков предпочтительнее, чем отвальных.

Кремнеземистую добавку, если ее используют как компонент вяжущего, измельчают до удельной поверхности 600 м2/кг, если в качестве заполнителя — до удельной поверхности 250 м2/кг.

Трепел, диатомит, опока — кремнеземистые добавки, содержащие 70—90 % химически активного аморфного кремнезема.

Газообразователи

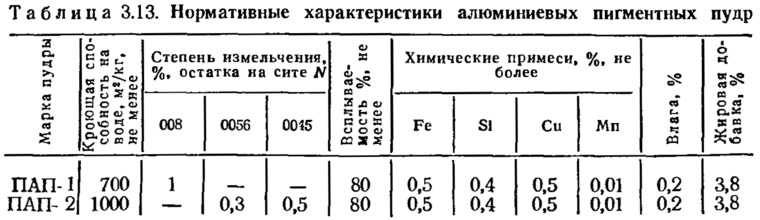

В настоящее время основными газообразующими компонентами сырьевой смеси для получения ячеистых бетонов являются алюминиевые пигментные пудры марок ПАП-1 и ПАП-2, соответствующие требованиям ГОСТ 5494—71Е (табл. 3.13), и пергидроль.

Начало газовыделения — через 1—2 мин. Так как пудра пожароопасна, то с точки зрения техники безопасности ее необходимо хранить в металлической герметической таре.

Пергидроль — 80 %-ный водный раствор перекиси водорода Н2O2. С водой разбавляется в любых соотношениях. Должен соответствовать требованиям ГОСТ 177—77Е. Работать с ним следует с соблюдением определенных мер безопасности: использовать защитные очки, резиновую обувь, перчатки и спецодежду. При попадании на кожу сразу промыть большим количеством воды, лучше 2 %-м раствором соды.

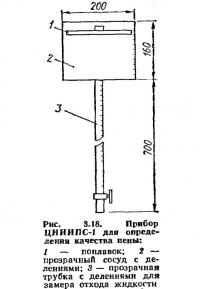

Пенообразователи. Применяют клееканифольный, смолосапониновый, алюмосульфонафтеновый пенообразователи, гидролизованную кровь — ГК. Основные требования при их испытании: качество пены считают приемлемым, если через 1 ч после испытания на приборе ЦНИИПС-1 (рис. 3.18) осадка столба составит не более 10 мм, кратность — не менее 20, отход жидкости — не более 80 см3.

Применяют животный и казеиновый клеи. Пенообразователь с хорошими свойствами можно получить при смешивании канифольного мыла с раствором жидкого стекла.

Добавки

Гипс используют двуводный и полуводный. Двуводный — в качестве добавки для повышения прочности ячеистых бетонов. Целесообразен его совместный помол с известью до удельной поверхности 500 м2/кг. Полуводный применяют для ускорения набора прочности при двустадийной тепловлажностной обработке. В этом случае он должен отвечать требованиям ГОСТ 125—79 для формовочного строительного гипса I сорта.

Ускорители схватывания и твердения — хлористый кальций, хлоралюмокальцит, пергидроль, серно кислый глинозем, жидкое стекло — используют в основном для ячеистых бетонов неавтоклавного твердения.

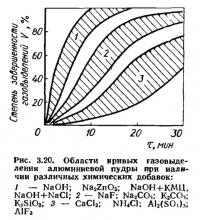

Ускорители и стабилизаторы газовыделения применяют для интенсификации реакции газовыделения при использовании алюминиевой пудры (гидроксиды и соединения щелочных металлов, дающих в воде щелочную реакцию — NaOH, NaZnO2, NaF, Na2CO3, K2CO3, Na2SiO3, K2SiO3 и др.). Для равномерного протекания реакции используют добавку-стабилизатор КМЦ (карбоксиметилцеллюлоза натрия). Наилучший ускоряюще-стабилизирующий эффект дает комплексная добавка NaOH+КМЦ, позволяющая регулировать время газовыделения в широком диапазоне.

Вода

Для приготовления ячеистых бетонов вода должна соответствовать требованиям ГОСТ 23732—79. Запрещается использовать воду с вредными для используемых вяжущих примесями, имеющую pH≤4, содержащую сульфатов более 1 % массы воды, а также сточные и болотные воды.

Арматура

Диаметр стержней арматуры сеток, каркасов и отдельных стержней, применяемых для армирования конструкций из ячеистых бетонов, не должен превышать 20 мм. Для продольной растянутой арматуры рекомендуется использовать горячекатаную сталь периодического профиля (ГОСТ 5781—82), круглую холоднотянутую низкоуглеродистую стальную проволоку (ГОСТ 6727—80), а также сварные сетки заводского изготовления (ГОСТ 8478—81).

Для сжатой арматуры в сетках и каркасах, а также для подъемных петель применяют круглую гладкую сталь марки СтЗ (ГОСТ 380—71).

Подготовка сырьевых материалов в технологии ячеистых бетонов заключается, прежде всего, в их измельчении. Это связано с тем, что повышение дисперсности исходных материалов способствует улучшению их реакционной активности. В результате можно •уменьшить расход вяжущего, повысить прочность изделия при одновременном уменьшении их средней плотности. При недостаточной удельной поверхности обязательному измельчению должны быть подвергнуты кремнеземистые компоненты. Применяют два способа измельчения -— мокрый и сухой.

Мокрый способ предусматривает совместный помол извести и кремнеземистых компонентов (песка, золы, шлака и т. п.) в шаровой или вибромельнице в присутствии воды с целью получения шлама. Возможен также вариант мокрого помола кремнеземистых компонентов (получение шлама), сухого помола известково-кремнеземистого вяжущего и смешение вяжущего со шламом, обеспечивающее получение суспензии требуемой текучести.

Сухой способ предусматривает совместный помол сырьевой шихты, состоящей из извести, кремнеземистого компонента и цемента без добавления воды.

Если есть возможность выбора, то предпочтение следует отдать мокрому помолу, так как он менее энергоемкий по сравнению с сухим (на 10—15 %).

В обоих случаях для интенсификации процесса помола целесообразно вводить ПАВ в количестве 0,1—0,3% массы сухих компонентов смеси.

При использовании в качестве газообразователя алюминиевой пудры подготовительная операция заключается в удалении с помощью ПАВ с ее поверхности жировой пленки для реализации активности взаимодействия металлу с гидроксидом кальция.

Подготовка арматурных каркасов и закладных деталей предусматривает нанесение антикоррозионных составов в виде цементно-казеинового и цементно-стирольного покрытий, битумно-глиняной пасты, суспензии, состоящей из цемента, битума, нитрита натрия и т. п.

Приготовление ячеистой смеси

В зависимости от технологии (пено-, газотехнология с применением или без применения вибровоздействия, барботирования и т. п.) ячеистые бетоны получают из жестких, пластично-вязких и литых смесей, которые содержат пузырьки воздуха в результате введения в них пены или вспучиваются за счет выделяющихся в результате химической реакции газов. В дальнейшем поризованная в необходимой степени масса схватывается и твердеет.

Ячеистую структуру смеси получают тремя основными способами:

- 1) вспучиванием за счет газообразования; оптимальная структура фиксируется в момент завершения газовыделения и начала схватывания поризованной массы;

- 2) использованием пены; структура получается в процессе смешивания водной суспензии тонкодисперсных веществ (вяжущего, кремнеземистого компонента, минеральных добавок) с предварительно приготовленной пеной;

- 3) аэрированием массы, в которую введен пенообразователь; структура определяется характером полученной пены и дополнительно вводимым воздухом.

Возможна газопенная технология, объединяющая в себе два способа формирования ячеистой структуры: воздухововлечение при пенообразовании и вспучивание при газовыделении.

Получение ячеистой структуры при газовыделении

Вспучиваемость — конечный результат двух основных параллельно проходящих процессов: газовыделения вследствие взаимодействия тонкоиз-мельченного порошка алюминия со щелочами (известью, соединениями щелочных металлов и т. п.), содержащимися в смеси, и схватыванием этой смеси.

При смешивании раствора, содержащего гидроксид кальция, с алюминиевой пудрой почти сразу при температуре не ниже 20°С начинается реакция, описанная ранее (см. 3.3).

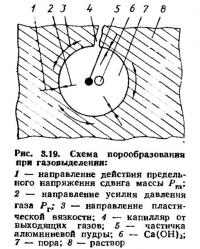

Так как растворимость водорода в воде незначительна (0,01819 л/л при 20°С), то в результате быстрого перенасыщения образуются мельчайшие пузырьки газа, увеличивающиеся при газообразовании. При хорошей гомогенизации и удачном подборе сырьевых компонентов и параметров технологии процесс идет одновременно и с одинаковой скоростью по всему объему массы. Однако вспучивание массы не начнется до тех пор, пока давление внутри газового пузырька не превысит предельного напряжения сдвига пластично-вязкой массы (Рm). При оптимальных технологических условиях оно будет продолжаться до полного завершения газовыделения.

Недостаточная подвижность одинаково нежелательна как и избыточная. В первом случае смесь вспучивается очень плохо из-за высокой пластической вязкости смеси ηп и высокого предельного напряжения сдвига. Во втором случае вследствие низкой пластической вязкости образовавшиеся пузырьки газа будут всплывать и бесполезно уходить из массы (рис. 3.19). В ряде случаев при отсутствии синхронизации между окончанием процесса газовыделения и приобретением смесью необходимой пластической прочности смесь может оседать.

На способность смеси к газообразованию и вспучиванию оказывает влияние ряд факторов, которые целесообразно разделить на внутренние — обусловливающие начальное состояние цементно-песчаной смеси, и внешние — определяющие условия ее вспучивания.

Первая группа факторов включает: физико-химические свойства сырьевых материалов; соотношение цемента и песка Сц, извести и песка Си и т. д.; водотвердое отношение В/Т; количество газообразователя Кa; вид и количество добавки Кд; температуру массы,°С. От этих факторов зависит исходное состояние газобетонной массы — pH среды, вязкость, температура и потенциальная способность к газообразованию.

Вторая группа факторов включает: приготовление и формование газобетонной смеси; внешние условия вспучивания массы.

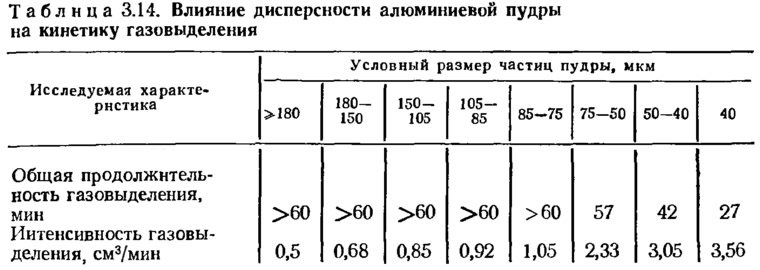

Из факторов первой группы наиболее существенно влияют на технологические параметры физико-химические свойства сырьевых материалов, регулируя которые, можно в широких пределах управлять процессом вспучивания. Например, изменяя дисперсность алюминиевой пудры и щелочность раствора за счет изменения количества извести и соединений щелочных металлов, можно управлять Газообразованием; колебания дисперсности сырьевых материалов вызывают колебания водопотребности, что, в свою очередь, изменяет вязкость цементно-песчаного раствора и т. д.

Факторы второй группы в основном определяет принятая технология и технологические характеристики используемого оборудования. Параметры перемешивания, высота массива при формовании, способ вспучивания (вибротехнология, литьевая) — наиболее важные из них.

Окружающая температура и давление также характеризуют внешние условия вспучивания массы.

На скорость газовыделения, в первую очередь, влияют гранулометрия и степень дисперсности пудры (табл. 3.14), а также наличие жировой пленки и ее толщина.

Увеличение жиров на частице более 0,3 % значительно ухудшает кинетику газовыделения. Количество выделившегося газа через 10 мин после приготовления смеси у прокаленной пудры в 1,5—2 раза больше, чем у необезжиренной.

Эффективными являются способы введения в воду сухой смеси пудры с ПАВ или пасты из пудры с ПАВ.

Регулировать газовыделение можно следующими методами: повышением pH среды; введением в раствор солей, способствующих растворению пассивирующих пленок на поверхности частиц алюминия; применением комплексообразователей.

Начало растворения алюминия обеспечивается уже при рН=7,8. Однако только при рН>13 пленка продуктов коррозии становится рыхлой и легко удаляется с поверхности металла. Именно при этом значении pH скорость коррозии алюминия пропорциональна скорости повышения температуры раствора от 20 до 80°С, что говорит о целесообразности комбинирования повышения концентрации ионов ОН- и температуры раствора.

Добавка NaOH стабилизирует ход реакции. Газовыделение идет ровно, щелочность поддерживается практически на постоянном уровне.

На основании данных, представленных на рис. 3.20, можно сделать вывод о том, что наиболее эффективными химическими регуляторами реакции газовыделения являются вещества, содержащие гидроксильную группу ОН-. Максимальный регулирующий эффект в данном случае достигнут при применении NaOH и комплексной добавки NaOH+КМЦ (карбоксиметилцеллюлоза натрия).

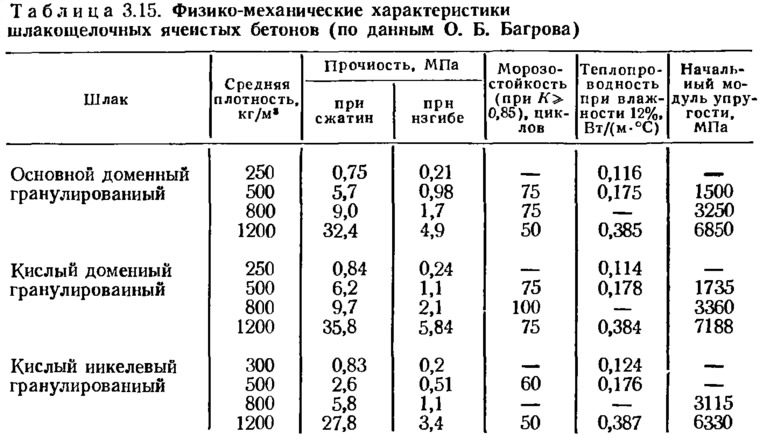

Эффективный газобетон получают, применяя шлакощелочные вяжущие. При использовании в качестве алюмосиликатной составляющей вяжущих из доменных основных и кислых гранулированных шлаков, а также гранулированных шлаков никелевого производства и применении различных щелочных компонентов (содо-щелочного плава, едкого натра, жидких стекол с Ms=1...3 и др.) автоклавные ячеистые бетоны характеризуются широким диапазоном средней плотности — от 250 до 1200 кг/м3.

Качественный ячеистый бетон на шлакощелочном вяжущем получают при расходе щелочных компонентов для основного доменного гранулированного шлака 3—11 %, для кислого — 5—13, для кислого никелевого — 7—15% от массы сухих компонентов смеси. Водотвердое отношение — 0,4—0,45. Количество кремнеземистого компонента при использовании основного гранулированного шлака — 20%, кислого—10, никелевого — 5 % при максимальной удельной поверхности 200—250 м2/кг. Режим тепловлажностной обработки: 2+8+3 при давлении 0,8 МПа — для теплоизоляционных ячеистых бетонов; 2+12+8 — для теплоизоляционно-конструктивных.

В качестве газообразователя применяется алюминиевая пудра со специальным замедлителем реакции газовыделения, без которого этот процесс идет чрезвычайно быстро, в результате чего может быть нарушено условие синхронизации между сроками схватывания и окончанием вспучивания массы.

Наряду с ячеистыми шлакощелочными бетонами разработана технология шлакощелочного поробетона с легковесным порообра-зователем (стеклопором и пеностирольным бисером). Его прочность при сжатии находится в пределах прочности ячеистых шлакощелочных бетонов, а усадка меньше в 1,5 раза и составляет, мм/м: 0,39 — на основном шлаке, 0,33 — на кислом, 0,31 — на никелевом. Основные физико-механические характеристики шлакощелочных ячеистых бетонов приведены в табл. 3.15.

Для газообразования в ячеистых бетонах можно использовать реакцию взаимодействия ферросилиция с водным раствором извести или едкого натра:

с выделением 0,6 л водорода на 1 г FeSi2 при 60°С.

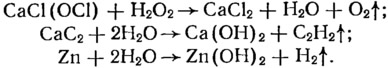

При применении хлорной извести в виде хлорно-известкового молока с перекисью водорода, карбида кальция, цинковой пудры и воды реакции идут по схемам:

В качестве оптимальных исходных характеристик раствора при формовании газобетона по литьевой технологии с использованием алюминиевой пудры можно принять следующие: текучесть раствора по Суттарду — 40—44 см; необходимый уровень pH обеспечивается добавлением 0,5—2 % NaOH от массы воды; температура раствора 40—50°С в зависимости от количества щелочной добавки. Это гарантирует стабильные условия вспучивания при постоянной скорости процесса, уменьшает влияние изменяющихся реологических свойств раствора на формирование макроструктуры газобетона.

Получение ячеистой структуры при пенообразовании

В технологии получения пенобетона и пеносиликата необходимо различать следующие стадии: получение устойчивой пены из водного раствора пенообразователя; получение ячеистой смеси механическим смешиванием приготовленной пены с суспензией из затворенных минеральных веществ; твердение полученной поризованной массы.

Химически чистые жидкости не образуют устойчивой пены, так как в этом случае между пузырьками отсутствует отличный по составу пограничный (буферный) слой, препятствующий их слияник> между собой. Введение в водный раствор таких веществ, как белки,, желатин, сапонин и т. п., а также тонкоизмельченных твердых минеральных тел, особенно если они находятся в коллоидно-дисперсном состоянии, способствует созданию жестких, механически прочных пленок и стабилизации пены.

Пена в воздушном состоянии характеризуется: стойкостью — высотой разрушения (оседания) столба пены за единицу времени; кратностью (выход пены) — отношением объема полученной пены к объему исходной пенообразующей жидкости; отходом жидкости — объемом водного раствора пенообразователя при разрушении пены.

Для пенообразования используются все перечисленные и охарактеризованные ранее вещества.

При перемешивании песчано-вяжущей суспензии с пеной минеральные частицы налипают на ее оболочку (пенистая флотация) и превращают пузырьки воздуха в ячейки, разделенные смесью раствора вяжущего, пенообразователя и воды.

Серьезное внимание при разработке состава пенобетонов следует уделять подбору В/Т, отклонение от оптимальных пределов которого вызывает неспособность смеси обволакивать пузырьки пены (при недостатке воды), развивает неустойчивую, крупноячеистую дефектную структуру (при избытке воды).

Газопенный способ получения ячеистой структуры

А. П. Меркиным и Ю. И. Мирецким разработана технология получения пено-газобетона. Она объединяет два способа получения ячеистой струк-туры (воздухововлечением и вспучиванием) на основе использования специальных высокоскоростных смесителей, дробящих пузырьки до минимального размера, способных перемешивать смесь с пониженной подвижностью, гомогенизирующих смесь и распределяющих пузырьки газа и воздуха. Получаемый бетон имеет однородную мелкодисперсную макроструктуру с более высокими прочностными характеристиками и с размером пор не более 0,5 мм. При такой технологии степень газовыделения мало зависит от В/Т и песчано-цементного отношения. Для интенсификации газовыделения наряду с повышением температуры можно вводить добавки NaOH и КМЦ.

Подбор состава теплоизоляционного ячеистого бетона с помощью микроЭВМ

Хотя в настоящее время современное технологическое оборудование в состоянии обеспечить необходимую точность дозирования компонентов, однако это не всегда гарантирует стабильность получения ячеисто-бетонной смеси и ячеистого бетона с требуемыми характеристиками. Такое положение связано с существенными колебаниями качества исходных материалов. Поэтому актуальная задача подбора оптимального состава ячеистого бетона и контроля качества сырья с автоматической коррекцией состава бетона решается в настоящее время внедрением в индустрию строительных материалов АСУ ТП с использованием вычислительной техники.

Для каждого вида изделий разрабатываются свои алгоритмы подбора и коррекции состава ячеисто-бетонной смеси, которые должны обеспечить стабилизацию прочностных свойств, подвижности смеси, степень ее поризации и оптимизацию состава.

На современном уровне развития технологии ячеистых бетонов, а также аппаратных средств контроля качества материалов и управления технологическим процессом следует ограничиться только коррекцией состава бетона, которую можно производить двумя принципиально разными методами. Первый состоит в полном расчете состава ячеистого бетона по характеристикам материалов, проводимом как бы «на чистом месте». Второй метод состоит в коррекции заданного лабораторией номинального (базового) состава. В ряде случаев при таком подходе достаточно, не меняя заданного базового состава, скорректировать только фактические дозы материалов для «возврата» к номинальному составу.

Базовый состав ячеистого бетона получают в результате проведения факторного эксперимента. При этом учитываются наиболее значимые для качества продукции факторы.

Для решения перечисленных задач применяют электронно-вычислительную технику. В частности, в настоящее время широкое развитие получила микропроцессорная (МП) техника. Функциональная сложность МП и микроЭВМ на их основе намного ниже сложности мини-ЭВМ и больших ЭВМ наряду с более высокой надежностью (25 тыс. ч наработки на отказ). Отсюда их малая стоимость.

Для создания дешевых и массовых АСУ ТП требуются микроЭВМ высокой серийности, обладающие развитой периферией: «Электроника-60», «Электроника-НЦ», «Электроника-С5-02», «Электроника-100». МикроЭВМ семейства «Электроника» являются, пожалуй, самыми перспективными моделями для использования в системе предприятий стройиндустрии.

Примером, иллюстрирующим эффективность применения вычислительной техники, может служить факт использования ее в системе Красноярскгэсстрой на заводе ЖБИ в виде АСУ ТП, экономический эффект от внедрения которой составил 130 тыс. руб.