Исходя из представлений, развитых Я. И. Френкелем, плавление есть не переход вещества из кристаллического состояния в аморфное, а лишь частичная аморфизация тела, связанная с нарушением «дальнего порядка» при сохранении «ближнего порядка» в его структуре. Плавление во многих отношениях аналогично переходу вещества в другую модификацию. При достаточно низких температурах жидкость (расплав) по своему строению кристаллообразна (подобна микрокристаллическому твердому телу).

Роль соединений, формирующих структурные группы в силикатном расплаве, способны взять на себя силикатные комплексные ионы (SixOy)z, отличающиеся чрезвычайно прочной ковалентной связью —Si—О, которая сохраняется даже в таких экстремальных условиях, и образующие анионный скелет расплава.

К основным свойствам силикатного расплава, влияющим на характеристики получаемых минеральных волокон, относятся вязкость, поверхностное натяжение, склонность к кристаллизации, зависящие в основном от химического состава исходных сырьевых компонентов и температуры расплава.

Вязкость выражается в сопротивлении взаимному перемещению слоев жидкости за счет внутримолекулярного трения.

Силикатные расплавы, не структурированные взвешенными нерастворившимися частицами, вполне подходят под определение нормальных ньютоновских жидкостей.

По мере повышения температуры расплава вязкость его понижается за счет деструктурирующего воздействия броуновского движения на связи между отдельными группами и комплексами (рис. 3.53).

На вязкость расплава, помимо температуры, оказывает влияние его химический состав, что выражается в изменении температурных пределов, при которых сохраняется приемлемая вязкость, допускающая переработку расплава на минеральное волокно. С этих позиций расплавы разделяют на длинные и короткие (рис. 3.53). С технологической точки зрения очевидно, что более целесообразно использовать расплавы с широким температурным интервалом вязкости, т. е. длинные.

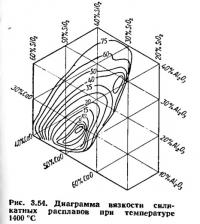

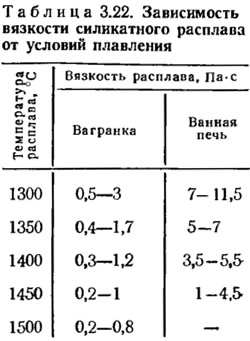

Зависимость вязкости от химического состава силикатного расплава показана на рис. 3.54, от условий плавления и температуры — в табл. 3.22.

Поверхностное натяжение характеризует работу, необходимую для образования единицы новой поверхности на границе раздела двух фаз при неизменной температуре.

От соотношения вязкости и сил поверхностного натяжения в момент раздува струи расплава зависят длина и толщина волокон, количество и размер корольков. Для получения качественного минерального волокна необходимо, чтобы при раздуве вязкость в вытянувшихся и остывающих волокнах увеличилась настолько, чтобы вначале смогла уравновесить силы поверхностного натяжения, а затем зафиксировать форму волокна, исключив возможность образования корольков.

На силу поверхностного натяжения существенное влияние оказывает химический состав расплава. Согласно классификации А. А. Аппена, оксиды, в зависимости от воздействия на поверхностное натяжение силикатного расплава, делят на три группы: поверхностно-неактивные (SiO2, Al2O3, MgO, CaO, TiO2, Na2O); имеющие промежуточный характер (К2О, В2O3); поверхностно-активные (Cr2O3, CrO, S03, W2O5, WO3).

В технологии минерального волокна снижение поверхностного натяжения способствует приращению новой площади расплава с минимальным расходом энергии, т. е. при одних и тех же энергозатратах на раздув силикатной струи производительность оборудования возрастает, волокно получается меньшего диаметра, большей длины, с минимальным количеством посторонних включений.

Зависимость поверхностного натяжения от температуры значительна в интервале температур размягчения 600—750°С и составляет 10—0,25 Н/м, но практически не изменяется при более высоких температурах.

Склонностью к кристаллизации обладают в основном монорасплавы, состоящие из одного несложного соединения, что характерно, например, для металлов.

В сложном расплаве вероятность кристаллизации резко уменьшается, особенно если из него одновременно в качестве первичных фаз выделяются два и более кристаллических соединений разного состава. На диаграмме состояния расплава системы более низкая линия ликвидуса говорит о меньшей склонности стекла к кристаллизации.

Введение добавки, отличной по составу от первой фазы и выделяющейся вместе с ней из расплава, также уменьшает вероятность его кристаллизации.

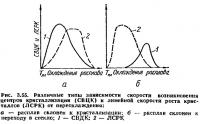

Главную роль при зарождении центров кристаллизации играет переохлаждение, от скорости изменения которого зависит соотношение между линейной скоростью роста кристаллов (ЛСРК) и скоростью возникновения центров кристаллизации (СВЦК). В свою очередь, склонность к самопроизвольной кристаллизации регламентируется соотношением именно этих двух факторов (рис. 3.55).

Если в процессе охлаждения расплава скорость возникновения центров кристаллизации будет преобладать над линейной скоростью роста кристаллов, то расплав закристаллизуется. В противном случае будет получено стекло с небольшим количеством закристаллизованных областей в виде сферолитов.