2.4.1. Общие сведения

Керамика — это поликристаллические материалы, получаемые спеканием природных глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений.

Керамика известна человечеству с древних времен. Так, при раскопках в Мессопотамии были найдены керамические изделия, изготовленные около 15 тыс. лет до нашей эры. В Египте, начиная с 5 тысячелетия до н. э., керамика становится промышленным продуктом.

На территории нашей Родины керамика также имела широкое распространение. Значительное количество керамических изделий было обнаружено при раскопках древних поселений в районе г. Киева, относящихся к периоду образования Киевской Руси.

В XVI—XVIII вв. развитие производства керамики на Руси интенсифицируется, издается специальный Каменный указ, в котором регламентируются требования к ней. В XIX в. керамическая промышленность в России продолжает интенсивно развиваться: строятся крупные заводы в Москве, Петербурге, Харькове, Киеве, Екатеринославе.

После Великой Октябрьской социалистической революции в 1919 г. в Ленинграде создается Государственный научно-исследовательский керамический институт (ГИКИ). В предвоенные годы советскими специалистами были разработаны конструкции туннельных печей и сушилок непрерывного действия, завершено создание научной базы керамической и огнеупорной промышленности, в дальнейшем был создан ряд научно-исследовательских институтов.

Интенсивно развивается керамическая промышленность и в настоящее время. Особое внимание уделяется ускорению разработки и внедрению скоростного обжига керамических изделий, техническому перевооружению производства. Возрастает выпуск керамических цветных облицовочных плиток и крупноразмерных плиток для полов.

На заводах строительной керамики создаются новые конвейерные линии повышенной мощности (до 1 млн. м2 в год) по изготовлению плиток с полной автоматизацией всего производственного процесса, вплоть до сортировки и упаковки.

Перед работниками промышленности строительных материалов поставлена большая и ответственная задача — увеличить в первую очередь объем производства строительных материалов за счет улучшения использования имеющихся производственных мощностей и технического перевооружения действующих предприятий.

Дальнейшее развитие получит керамическая промышленность Украинской ССР, имеющей значительные запасы глинистого сырья. Основное направление ее развития — реконструкция и расширение действующих предприятий, внедрение высокопроизводительного технологического оборудования.

Облицовочная керамика включает материалы для наружной облицовки (лицевой кирпич и облицовочные камни, фасадные плиты и плитки, терракоту), для внутренней облицовки зданий (плиты и плитки), для дорог и полов (клинкер, плиты и плитки).

Изделия, предназначенные для художественной отделки зданий, интерьеров, переходов, относятся к архитектурно-художественной керамике, особенностью которой является большое разнообразие неглазурованных (терракотовых), глазурованных, ангобированных и декорированных изделий сложного профиля и крупных размеров.

2.4.2. Номенклатура изделий

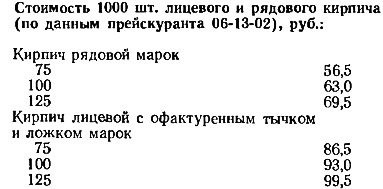

Кирпич и керамические лицевые камни в зависимости от назначения бывают рядовыми (для гладких стен) и профильными (для карнизов, поясков и т. д.). Эти изделия должны иметь заданную конфигурацию и не менее двух лицевых смежных сторон (рядовой кирпич). У профильных изделий лицевыми сторонами являются, кроме профилированной, прилегающие к ней верхняя и нижняя стороны на 7з длины. Размеры кирпича 250x120x65 мм, керамических лицевых камней — 250x120x140 мм.

Согласно ГОСТ 7484—78, кирпич выпускают марок 300, 250, 200, 150, 125, 100 и 75. Пределы прочности при изгибе соответственно равны: 4; 3,6; 3,4; 2,8; 2,5; 2,2; 1,8 МПа, водопоглощение — от 6 до 14 % а для беложгущихся глин — не более 12 %. По морозостойкости кирпич должен удовлетворять маркам Мрз 25, Мрз 35 и Мрз 50.

Кирпич и облицовочные камни предназначены для облицовки зданий и имеют размеры 250x120x65; 250x120x88; 250x138х120 мм, марки кирпича — 300, 250, 200, 150, 125, 100 и 75. При необходимости получения цветных изделий используют различные добавки для окрашивания всей массы изделий при их производстве или наносят на поверхности тычков и ложков тонкий слой ангоба, глазури. Офактуривают поверхности накаткой с помощью валиков, гребенок, торкретирования.

Фасадные плиты выпускают рядовыми, угловыми и перемычечными. По виду лицевой поверхности их разделяют на плоские, рустованные и профилированные, по конструкции — на полнотелые и пустотелые. При производстве они могут быть окрашены в различные цвета. Согласно ГОСТ 13996—84, плиты выпускают следующих размеров: 50х50х(2—4); 25х25х(2—4); 20х20х(2—4); 48x48x4; 20x20x4; (90—120)x(40—60)x(5—6) мм. Водопоглощение изделий не должно быть более 14 %, а для плиток из беложгущихся глин — не более 10%. Морозостойкость — не менее 35 циклов. Плиты пластического формования характеризуются пределом прочности при сжатии не менее 14,7 МПа, а для полусухого — не менее 9,9 МПа. Предел прочности при изгибе соответственно не менее 2,74 и 1,57 МПа.

Терракотовые изделия — это однотонные неглазурованные, естественно окрашенные керамические изделия. К терракоте относятся все неглазурованные керамические изделия, имеющие художественно-декоративные свойства.

Фаянсовые глазурованные плитки используются для внутренней облицовки. Они изготавливаются из фаянсовых масс и покрываются с лицевой стороны прозрачной или глухой глазурью.

По форме плитки выпускаются квадратными, имеющими размеры 150x150x5 и 100х100х5 мм, прямоугольными — 75х150х5 мм и фасонными, которые делятся на угловые, карнизные и плинтусные.

Согласно ГОСТ 6141—82, плитки характеризуются пределом прочности при сжатии 98—127,4 МПа, при ударном изгибе — 0,16—0,19 МПа; водопоглощение не должно быть более 16 %. Глазурованные плитки должны быть газо- и водонепроницаемыми.

Плитки для полов, согласно ГОСТ 6787—80, выпускаются следующих размеров, мм 50х50х(10—15); 100х100х10; 150х150х10; 150x150x13; 150x74x13; 100x115х10 (шестигранная); 150X50X80X13 (восьмигранная) и др. Предел прочности при сжатии плитки 180—250 МПа, водопоглощение — не более 5%, твердость по Моосу —- 7—8.

В соответствии с ГОСТ 6787—80 плитки размерами 48х48х(4—6) и 48х22х(4—6) мм могут наклеиваться на бумагу и выпускаться в виде ковров.

2.4.3. Характеристика сырья

Сырьем при производстве отделочных керамических изделий служат глины и добавочные материалы.

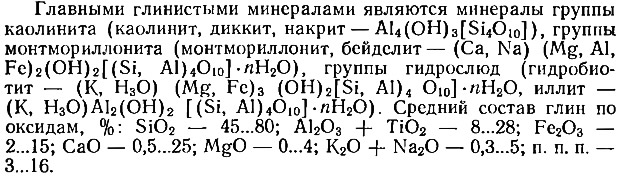

Глины — осадочные связные несцементированные породы, состоящие преимущественно из глинистых минералов. По фракционному составу это тонкодисперсные порошки, содержащие более половины частиц размером менее 0,01 мм, в том числе не менее 25 % частиц размером менее 0,001 мм.

Для производства грубой строительной керамики, в том числе и облицовочной, важным признаком является температура плавления глин, по которой они подразделяются на легкоплавкие (до 1350°С), тугоплавкие (до 1580°С) и огнеупорные (выше 1580°С).

Чаще всего при производстве строительной отделочной керамики используются легкоплавкие глины, обладающие достаточно пестрым минералогическим составом и содержащие не более 18 % глинозема и до 80 % кремнезема.

Входящие в состав глин оксиды по-разному влияют на процесс получения и конечные свойства продукции.

Оксид кремния SiO2 может присутствовать как в свободном, так и в связанном состоянии. При значительном содержании свободного кремнезема в виде кварца образуется черепок с повышенной пористостью и низкой механической прочностью.

Оксид алюминия Al2O3 при повышенном его количестве в глине приводит к увеличению температуры обжига и интервала между температурами начала спекания и плавления. Изделия с низким содержанием глинозема обладают невысокой прочностью.

Оксиды железа Fe2O3+FeO являются плавнями, они уменьшают температурный интервал спекания глины. В зависимости от их содержания в глине после обжига получаются изделия от светлокремового до вишнево-красного цвета.

Оксид кальция СаО понижает температуру плавления глины, уменьшает температурный интервал спекания, отбеливает черепок.

Оксид магния MgO действует аналогично оксиду кальция, но влияние его на интервал спекания глины меньше.

Оксиды щелочных металлов значительно снижают температуру спекания, способствуют отбеливанию, увеличению усадки, уплотнению и упрочнению черепка.

Наличие в глинах сульфатов вызывает после обжига появление на поверхности изделий высолов. Глины обладают пластичностью, т. е. способностью сохранять форму, принятую изделием из глины во влажном состоянии. По этому признаку глины подразделяются на высокопластичные, среднепластичные, умеренно пластичные, малопластичные и непластичные.

Добавочные материалы при производстве керамики применяются для регулирования свойств как сырьевой массы, так и продукции. К ним относятся: поверхностно-активные вещества и высокопластичная глина, улучшающие формовочные свойства массы; золы ТЭС, топливные и металлургические шлаки, уголь, улучшающие условия обжига; шамот, песок, дегидратированная глина, опилки, способствующие процессу сушки; уголь, опилки, являющиеся выгорающими добавками и уменьшающие плотность изделия; бой стекла, ипритные огарки, железная руда, повышающие прочность и морозостойкость изделий; красители, жидкое стекло, поваренная соль, улучшающие цвет изделий, предотвращающие высолы, нейтрализующие известковые включения.

Отощающие добавки не должны иметь крупных частиц (более 2 мм), содержание же частиц размером до 0,25 мм не должно превышать 20 %.

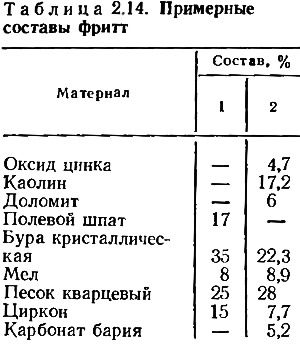

Глазури — суспензии из легкоплавкой шихты, закрепляемые на изделии обжигом при высоких температурах. По температуре спекания их подразделяют на тугоплавкие (1250—1400°С) и легкоплавкие (900—1250°С), по способу изготовления — на сырые (или полевошпатные), наносимые на изделия в сыром виде, и фриттованные, подвергаемые фриттованию, т. е. предварительному сплавлению шихты.

Сырые глазури являются тугоплавкими и применяются в основном для производства фарфора. Фриттованные относятся к легкоплавким, содержат помимо полевого шпата и кварца еще мел, мрамор, доломит, соду, поташ, буру, соединения бария и свинца, а иногда соединения стронция, олова, лития, цинка, висмута. Так как некоторые компоненты глазурей бывают токсичны и растворимы в воде, то шихту частично или полностью предварительно сплавляют и получают стекловидный сплав (фритту), который является основой глазури.

Размалывают глазурь в мельнице до остатка на сите 10000 отв./см2 не более 0,3 % и готовят суспензию. Суспензия приготовленной глазури должна растекаться ровным слоем по поверхности изделия, не отслаиваться от него при последующем охлаждении или нагреве, не образовывать местных вздутий или сетки трещин (цека).

Перед глазурованием некоторые изделия подвергают предварительному обжигу для закрепления формы черепка.

Основные способы глазурования — погружение изделий в глазурную суспензию, поливка изделий суспензией на специальных машинах, распыление суспензии пульверизатором, нанесение кистью, припудривание изделий сухим глазурованным порошком.

После глазурования изделия повторно обжигают при температуре плавления глазури. Образующаяся при этом глазурная пленка взаимодействует с черепком изделия, создавая промежуточный слой плавного перехода от спекшегося черепка к стекловидному глазурному покрову.

Глазури бывают бесцветные, цветные, прозрачные и непрозрачные (глухие).

Ангоб — белое или цветное глиняное покрытие на керамических изделиях, маскирующее грубую текстуру керамики или ее цвет. Ангобировать изделия можно пластическим способом, нанося фактурный слой одновременно с формованием изделий на ленточных прессах, а также пульверизацией, окунанием, поливом и обмазкой. В производстве двухслойной фасадной керамики фактурный слой наносят пластическим способом.

Декорирование изделий — техническая операция, заключающаяся в нанесении декора с целью повышения эстетических качеств изделия.

Существуют следующие виды декорирования изделий: рельефное, цветное однотонное, мраморовидное, а также штамп, печать (сериография), декалькомания, нанесение декора в электростатическом поле.

Рельефное декорирование образуется при нанесении рельефного рисунка во время прессования изделий.

Цветные однотонные изделия получают обычным глазурованием, а мраморовидные плитки — набрызгиванием различных глазурей, которые при смешивании на черепке дают мраморовидный рисунок.

Отделку штампования выполняют валиком с имеющимся на нем рельефным рисунком, который прокатывают по плитке со свежена-несенной глазурью. Во время такой операции часть глазури снимается валиком и образуется контрастный рисунок. Методом штампа можно наносить краску на обожженную глазурованную плитку, которая затем повторно обжигается.

Печать (сериография) предусматривает получение одноцветных или многоцветных рисунков. Она включает следующие основные технологические операции: получение фотоснимка рисунка (диапозитива), изготовление сеток (трафаретов), приготовление связующего вещества и мастик, нанесение рисунка на плитки при помощи трафаретов, глазурование и обжиг. С заданного рисунка получают диапозитивы, соответствующие каждому цветному его элементу. Затем с помощью фотомеханического способа на капроновых или шелковых сетках изготавливают сетки-трафареты, покрытые светочувствительной эмульсией. Диапозитив светокопируется контактным способом с помощью специального станка на сетку-трафарет, которая обрабатывается с целью закрепления рисунка специальными составами. Таким образом приготавливается для одноцветного рисунка одна сетка, а для многоцветных — несколько, для каждого цвета отдельно. Затем, продавливая краску через каждую сетку-трафарет, наносят рисунок на плитку, которая потом обжигается.

Электростатическое поле позволяет наносить на плитки одноцветную краску. При этом создается электростатическое напряжение 1—10 кВ.

Декалькомания (перевод рисунка с бумаги на керамическое изделие) позволяет получать цветные плитки с рисунками любой сложности. Рисунки наносятся на бумажную ленту в виде рулона при помощи специального клея. Затем они прижимаются к горячей плитке с температурой 125—145°С. При такой температуре клей размягчается и рисунок переносится на плитку.

2.4.4. Основы технологии

Существует несколько способов получения облицовочной керамики. При этом, как уже отмечалось, основными технологическими переделами являются подготовка сырья, формование, сушка сырца и обжиг изделий. Подготовка материалов и способ формования в наибольшей степени зависят от свойств сырья, вида изделий и объема производства. В последующих операциях (сушке и обжиге) различия незначительны.

Способ подготовки сырья может быть пластическим, полусухим и шликерным.

Пластический способ получил наибольшее распространение, с его помощью перерабатываются высокопластичные, жирные глины.

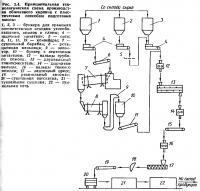

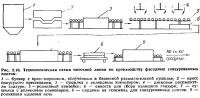

На рис. 2.4 показана принципиальная технологическая схема пластического способа подготовки массы при вводе выгорающих добавок (опилок и отходов углеобогащения) с последующими операциями — пластическим формованием, сушкой и обжигом изделий. Основными технологическими переделами являются: грубый помол глины с одновременным выделением каменистых включений на вальцах грубого помола; смешение глины с опилками, высушенными отходами углеобогащения и доведение массы до формовочной влажности (18—25 %); тонкий помол массы на вальцах тонкого помола; вылеживание массы с последующим формованием изделий; сушка и обжиг. Необходимость сушки отходов углеобогащения обусловливается их высокой влажностью, особенно в зимний период.

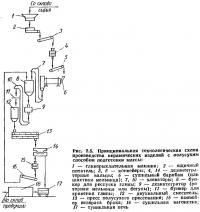

Полусухой способ подготовки сырья применяется для глинистого сырья пониженной пластичности и влажности. На рис. 2.5 приведена принципиальная технологическая схема полусухой переработки массы, предусматривающей полусухое прессование и обжиг изделий. Основными технологическими операциями являются грубый помол сырья, сушка в сушильном барабане, тонкий помол в дезинтеграторах, роторной мельнице или на бегунах. Тонкий помол глинистого сырья можно совместить с сушкой в шахтной мельнице. После помола измельченную массу увлажняют до 12 % и направляют на полусухое прессование с последующим обжигом.

Использованием менее влажной формовочной массы при полусухом способе, по сравнению с пластическим, достигается значительный экономический эффект: металлоемкость почти в 3 раза, а трудоемкость на 26—30 % меньше. Исключается сушка сырца. Уменьшается также продолжительность производства изделий.

Шликерный способ подготовки сырьевых масс наиболее целесообразно применять для глин, которые обладают повышенной влажностью либо хорошо размокают в воде и содержат каменистые включения, подлежащие удалению.

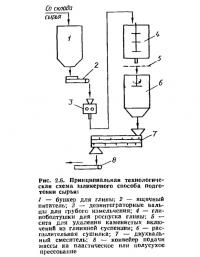

На рис. 2.6 приведена принципиальная технологическая схема подготовки сырьевой глины шликерным способом. Основными технологическими переделами являются: грубое измельчение глины с одновременным удалением каменистых включений; роспуск глины в глиноболтушках или помол в шаровой мельнице для получения шликера влажностью 68—95 % и плотностью 1,12—1,18 г/см3; удаление крупных частиц с помощью сит и получение суспензии, характеризующейся остатком на сите 10000 отв./см2 не более 2 %. Полученный шликер обезвоживается в башенной распылительной сушилке и направляется в смеситель, где увлажняется до влажности, обеспечивающей пластическое или полусухое прессование. При формовании изделий методом шликерного литья глиняная суспензия может не обезвоживаться.

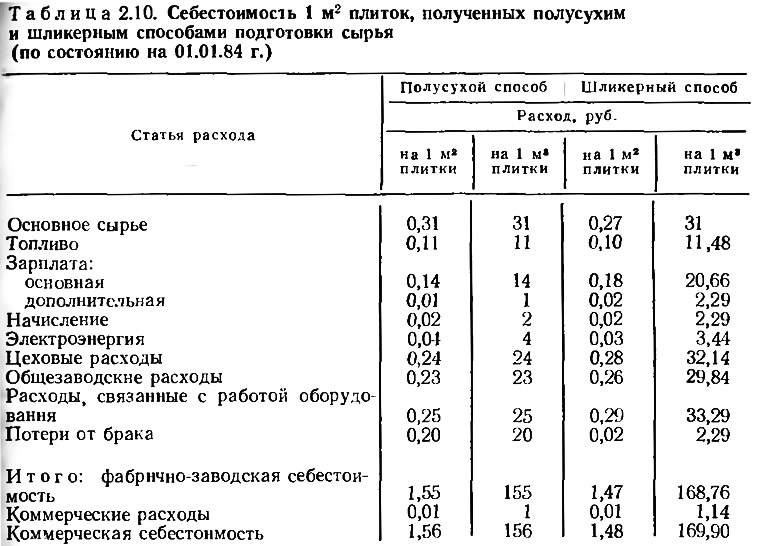

В табл. 2.10 приведены сравнительные калькуляции себестоимости (по данным завода «Керамик», г. Киев) плиток полусухого и шликерного способов подготовки сырья. Из-за различной толщины плиток, получаемых полусухим и шликерным способами, сравнивать затраты следует на 1 м3 изделий. Из приведенных данных следует, что шликерный способ характеризуется большими затратами труда, энергии и топлива.

Грубое дробление глины производится на камневыделительных вальцах или камневыделительных дезинтеграторных вальцах. Если каменистых включений нет или требуется более тщательное грубое измельчение, то для этого могут использоваться стругачи, дезинтеграторы, роторные дробилки и бегуны.

Камневыделительные вальцы имеют один гладкий валок, а другой — с винтовой спиралью. Принцип их действия заключается в том, что при работе валков каменистые включения попадают в канавки винтовой спирали и выводятся из валков.

Камневыделительные дезинтеграторные вальцы имеют один большой гладкий валок диаметром 900 мм, вращающийся с частотой до 1 с-1, и меньший валок (диаметром 600 мм), вращающийся с частотой 10 с-1. На поверхности меньшего валка имеется 6—8 стальных бил. С их помощью каменистые включения либо выбрасываются из массы, либо измельчаются.

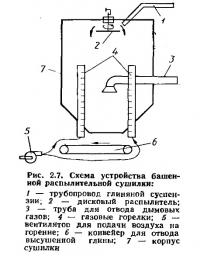

Глина может сушиться в сушильных барабанах, распылительных сушилках (рис. 2.7) или в шахтных мельницах.

Принцип действия башенной распылительной сушилки заключается в том, что глиняная суспензия по трубопроводу попадает на дисковый распылитель, который представляет собой быстро вращающийся диск. Распыленная тонкодисперсная глиняная суспензия обдувается горячими топочными газами, поступающими с низа сушилки. За время прохождения от верха сушилки до ее низа глина полностью высушивается и осаждается. Осажденная высушенная глина транспортируется на хранение. Дымовые газы проходят систему очистки от мельчайших частиц глины и выбрасываются в атмосферу.

Тонкий помол сырья обычно производят на гладких вальцах тонкого помола. Наилучшие показатели помола достигают при последовательном измельчении через 2—3 пары вальцов.

Увлажнять глиняную массу целесообразно два раза: один раз в начале переработки, второй — перед формованием.

Для перемешивания, гомогенизации и увлажнения масс используются одновальные и двухвальные смесители, в которых материал перемещается с помощью лопастей, расположенных на валу. Производительность смесителей составляет 18—35 м3/ч.

Для улучшения на 18—25 % физико-механических свойств как самого сырья, так и керамических изделий глина должна вылежаться.

Формование керамических масс производят пластическим методом, полусухим прессованием или методом литья.

Пластическое формование масс выполняется при условии, что когезия глиняной массы больше ее адгезии с поверхностью формующего оборудования. Это обеспечивается применением высокопластичных глин или использованием пластифицирующих добавок.

Для пластического формования используются ленточные прессы — безвакуумные и вакуумные производительностью 5...7 тыс. шт./ч, обеспечивающие удельное давление прессования до 1,6 МПа. При вакуумировании массы в ленточном прессе из нее удаляется воздух, в результате чего плотность сырца повышается на 6—8 %, а формовочная влажность снижается на 2—-3 %. Это позволяет сократить время сушки изделий, увеличить прочность обожженного кирпича почти в 2 раза и уменьшить его водопоглощение на 10—15%.

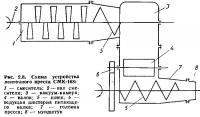

На ленточном прессе СМК-168 (рис. 2.8) с помощью шнекового механизма масса подастся, уплотняется и продавливается через головку и мундштук, который придает форму и размеры глиняному брусу, разрезаемому затем на кирпич-сырец.

При полусухом прессовании применяются тощие глины и в значительных количествах добавки зол, шлаков. При полусухом прессовании сырьевых масс протекают сложные физико-химические процессы.

На начальной стадии прессования происходит перемещение частиц, слабые пленочные контакты между ними разрушаются, масса уплотняется, частично удаляется воздух, увеличивается количество этих контактов.

Дальнейшее увеличение давления прессования увеличивает плотность массы, развиваются пластические, упругие и необратимые деформации частиц. Формовочная вода обволакивает частицы тонкой пленкой и служит структурообразующим элементом. В результате уплотнения массы происходит защемление воздуха. Защемленный воздух совместно с деформированными удлиненными частицами и избыточной влагой упруго противодействует нарастающему давлению. На завершающей стадии прессования образуется наиболее плотный кирпич-сырец с пленочными неводостойкими контактами. После снятия давления объем прессованного материала частично увеличивается под действием обратимой упругой деформации.

Защемленный воздух и избыточная влага в формуемой массе являются одной из причин расслоения изделий, в связи с чем возникает необходимость использования прессов повышенной мощности. Кроме того, для исключения защемления воздуха и избыточной влаги увеличивают время прессования, реализуют двустороннее давление с многоступенчатым воздействием, правильно подбирают гранулометрию массы, вводят отощающие добавки, используют прием вакуумирования порошка.

Продолжительность прессования изделий в среднем составляет 0,5—3,5 с.

Параметры воздействующей нагрузки при прессовании зависят от типа глин. Для пластичных глин давление составляет 7,35—9,8 МПа, для тяжелых суглинков — 11,76—14,76, для суглинков, лессов и лессовидных суглинков — 12,74—14,7 МПа.

Производительность прессов полусухого прессования — от 2 до 5 тыс. шт./ч.

Качество отпрессованных изделий определяется не только параметрами прессования, но и свойствами порошков.

Пресс-порошки должны обладать определенной гранулометрией, обеспечивающей минимальное содержание воздуха в смеси и требуемую сыпучесть. При повышенном содержании в них крупных фракций (до 1,5 мм) получается сыпучий порошок, равномерно уплотняющийся при прессовании, но требующий повышенного давления при формовании изделия. Содержание франций менее 0,06 мм в количестве 10 % по отношению к частицам размерами 0,5—0,75 мм увеличивает подвижность массы. При значительном содержании тонких фракций медленно удаляется воздух во время прессования, увеличивается вязкость массы, неравномерность уплотнения.

Метод литья (шликерное литье) основан на свойстве глин образовывать коагуляционные структуры, обладающие тиксотропными свойствами, в виде суспензий, способных отдавать дисперсионную среду капиллярам формы с образованием на ее поверхности твердого слоя. Скорость увеличения толщины стенки изделия зависит от скорости поглощения жидкой фазы шликера формой, гранулометрического состава твердой фазы, соотношения твердой и жидкой фаз, а также от скорости диффузии воды через слой образовавшегося изделия.

Методом литья изготавливаются мелкие керамические плитки и коррозионно-стойкие изделия сложной формы.

Отформированные пластическим способом или методом литья изделия подвергаются сушке с последующим обжигом. Изделия полусухого прессования обычно не сушат, а непосредственно направляют на обжиг.

Сушка сырца и обжиг керамических изделий. Избыточная влага в материале во время обжига может привести к снижению физико-механических показателей черепка, растрескиванию, т. е. к браку, в связи с чем обычно обжиг изделий предваряет их сушка.

Эффективные режимы сушки должны обеспечивать минимальную продолжительность операции, а также минимальный расход теплоносителя.

В качестве теплоносителя с определенной влажностью, которой регулируют скорость испарения влаги из материала, используют чистый воздух, дымовые газы, смесь нагретого воздуха и дымовых газов.

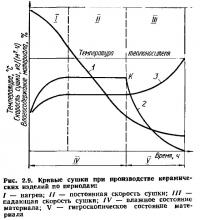

В процессе сушки можно выделить три основных периода (рис. 2.9): нагрев, постоянная и уменьшающаяся скорости сушки.

Во время нагрева максимальный подъем температуры определяется влагосодержанием теплоносителя. Такой теплоноситель характеризуется температурой сухого термометра, т. е. температурой, до которой он нагрет, и температурой мокрого термометра, т. е. температурой, при которой теплоноситель становится насыщенным влагой. Поэтому максимальная температура материала на начальной стадии нагрева определяется температурой мокрого термометра, помещенного в теплоноситель, т. е. точкой росы.

Разница между температурами сухого и мокрого термометра определяет интенсивность сушки. Чем больше эта разница, тем быстрее идет сушка и тем жестче режим может быть задан. Чем меньше разница температур, тем медленнее протекает сушка и тем мягче должен быть режим. Скорость сушки не зависит от количества воды в изделии, а зависит от разницы парциальных давлений водяных паров на поверхности материала и в окружающей среде. В связи с этим скорость скачкообразно возрастает от нуля до резкого перелома на кривой сушки, что означает окончание ее первого периода (кривая 2, рис. 2.9).

Постоянная скорость сушки численно равна скорости испарения влаги с поверхности, к которой она поступает из глубинных частей отформованных изделий. Таким образом, скорость сушки во втором периоде определяется скоростью диффузии воды в материале. Температура поверхности материала практически не повышается (кривая 3, рис. 2.9).

В результате сушки материала и, соответственно, уменьшения его влагосодержания (кривая 1, рис. 2.9), скорость диффузии воды из глубинных слоев к поверхности материала уменьшается. Скорость сушки падает. Этот момент на кривых сушки фиксируется переломом в точке К. В этот же момент заканчивается второй период сушки и начинается третий. Влажность материала в точке К называется критической при данных параметрах теплоносителя.

Период уменьшающейся скорости сушки можно условно разделить на три фазы:

- 1. К поверхности изделия поступает испаряющаяся влага только из мелких пор. Зеркало испарения влаги уменьшается. Температура материала становится выше температуры мокрого термометра, но ниже температуры сухого.

- 2 На поверхности изделия устанавливается равновесная влажность, соответствующая параметрам теплоносителя. Зеркало испарения влаги продолжает уменьшаться и перемещаться в глубь материала. Температура материала повышается.

- 3. Температура высушиваемого материала становится равной температуре сухого термометра. Скорость сушки падает до нуля. В материале устанавливается равновесная влажность между влажностью материала и параметрами теплоносителя.

Сушку прекращают, когда влажность материала становится меньше критической, но больше или равна равновесной влажности, а структура сырца из коагуляционной обратимой с пленочными неводостойкими контактами приближается к псевдоконденсационной необратимой с точечными неводостойкими контактами. В результате этих переходов в материале происходит так называемая «воздушная» усадка, составляющая 8—12 % его объема.

Продолжительность сушки определяется начальной и конечной влажностью материала, его формой, размерами, параметрами теплоносителя и пр.

Считается, что скорость сушки до 4 кг/(м2·ч) безопасна. Сократить время сушки можно введением в массу отощающих добавок, повышением температуры и скорости теплоносителя, сушкой полуфабриката большими объемами теплоносителя.

Сушка осуществляется в сушильных агрегатах периодического и непрерывного действия. Ее длительность определяется их конструкцией, параметрами теплоносителя и свойствами высушенного изделия.

В сушилках периодического действия параметры теплоносителя изменяются во времени, в сушилках непрерывного действия эти показатели во времени не меняются, а меняются по ее длине. По характеру движения теплоносителя сушилки делят на рециркуляционные и безрециркуляционные, причем в зависимости от их конструкций материал может быть неподвижным или перемещаться.

По конструктивным особенностям сушилки могут быть камерными, туннельными, одно- и двухъярусными, конвейерными, радиационными и щелевыми. Коэффициенты полезного действия некоторых из них, %:

- Камерная сушилка с использованием отходящей теплоты или дымовых газов печей — 15—30

- Камерная сушилка с паровым обогревом и рециркуляцией — 37—51

- Туннельная сушилка — 23—43

При неправильной сушке могут возникать дефекты, например: неравномерность обогрева сторон сырца вызывает его коробление; при скорости сушки выше допускаемой образуется материал с повышенной хрупкостью. Ликвидировать брак, возникающий в процессе сушки, можно введением отощающих добавок и регулированием параметров теплоносителя.

Обжиг. Цель обжига — приобретение изделием водостойкости и требуемых физико-механических показателей.

Во время обжига протекают сложные физико-химические процессы, сущность которых заключается в переходе обратимых коагуляционных структур с пленочными неводостойкими контактами или псевдоконденсационных необратимых структур с точечными неводостойкими контактами в конденсационно-кристаллизационные необратимые структуры с жесткими фазовыми водостойкими контактами спекания.

Процесс обжига можно условно разделить на четыре периода: 1) досушка (до 200°С); 2) подогрев или окур (700—800°С); 3) собственно обжиг или взвар (900—1050°С); 4) остывание (охлаждение до 40°С).

Во время первого периода происходят полное высушивание изделий и образование псевдоконденсационных неводостойких структур, в которых вещество находится в состоянии 5 (см. рис. 1.1).

Во время второго периода выгорают органические примеси, выгорающие добавки, удаляется химически связанная вода из глины (при 500—600 °С), что сопровождается аморфизацией вещества, начинает разлагаться известняк (при 700—800 °С). Пористость изделий к концу второго периода увеличивается, вещество переходит в состояние 6 (см. рис. 1.1).

Третий период связан с началом кристаллизации аморфизован-ного во время второго периода вещества, что сопровождается повышением его плотности. При этом развиваются процессы кристаллизации безводных образований. Они могут сопровождаться образованием расплава, богатого оксидами кальция, железа, щелочных металлов. Повышение плотности вещества приводит к интенсивной усадке, понижению вязкости массы и пористости изделия. Вещество из состояния 6 переходит в субмикрокристаллическое состояние 7, а частично и в кристаллическое 8 (см. рис. 1.1).

Огневая усадка составляет 4—8 % — в зависимости от типа сырья, его влажности, степени уплотнения и температуры обжига.

Во время последнего периода обжига температуру понижают постепенно во избежание появления внутренних напряжений и растрескивания изделий.

Обжиг осуществляют в печах непрерывного действия — кольцевых, туннельных, щелевых. Продолжительность обжига в зависимости от типа изделий и конструкции печи колеблется от 1,5 до 60 ч.

Автоматизация процесса сушки и обжига предусматривает выдерживание требуемых параметров теплоносителя в тепловых агрегатах при соблюдении ритма подачи в них изделий. Автоматизированная система управления сушкой и обжигом включает такие функциональные подсистемы, как информационные и управляющие. Информационные подсистемы с помощью датчиков собирают необходимую информацию: температуру, влажность среды, вид среды (окислительная или восстановительная), скорость изменения параметров, расход топлива, степень его сгорания и пр. Полученные сигналы используются в качестве исходных данных для комплекса вычислительных и логических операций. В результате этих операций подсистемы контроля определяют текущие и прогнозируемые значения измеряемых величин, вычисляют технико-экономические показатели, обнаруживают нарушения в ходе сушки или обжига.

Управляющие подсистемы, предназначенные для выработки оптимальных решений, в период сушки или обжига подготавливают управляющее воздействие, а затем осуществляют его, автоматически меняя положения регулирующих органов.

С целью сокращения времени, затрачиваемого на сушку, а также трудозатрат на перекладку сырца в одном агрегате часто совмещают сушку и обжиг изделий из мало- и среднечувствительных к сушке глин. В этом случае достигается экономия трудозатрат на 35 %, топлива — на 20—25 %, уменьшается себестоимость изделий на 25—30 %. Совмещенный процесс сушки и обжига продолжается до 63 ч, из них сушка — 28 ч, обжиг — 21 ч (в том числе подогрев — 8 ч 45 мин), остывание — 14 ч.

Экономия топливно-энергетических ресурсов при сушке и обжиге керамических изделий возможна за счет:

- применения энергосодержащих отходов, зафиксированных в метастабильных состояниях 6, 7, 9, 10 (см. рис. 1.1), и менее влажных сырьевых смесей;

- использования скоростных способов;

- совмещения сушки и обжига;

- замены обычного обжига (при совмещенной сушке и обжиге изделий) гидротермальной обработкой в среде перегретого пара и повышенного давления (при таком способе обжига температура снижается почти на 200 °С);

- разработки и внедрения новых конструкций сушильных и печных агрегатов с высокими КПД;

- применения в керамических смесях добавок (плавней), снижающих температуру обжига;

- проведения мероприятий, обеспечивающих интенсивный теплообмен в каналах печных и сушильных агрегатов.

При правильной организации производства достигается безотходная технология и, более того, появляется возможность использовать отходы других производств.

Создание безотходных технологий предусматривает эффективное решение такой проблемы, как охрана окружающей среды. При этом предусматриваются устройства обеспыливания и очистки отходящих газов, воды, восстановление земельных угодий в местах выработки сырья, посадка зеленых насаждений вокруг предприятия и т. п. Это создает условия для эффективной охраны труда. Таким образом, комплексно решаются проблемы создания безотходных технологий, охраны труда и окружающей среды.

Реализация безотходных технологий расширяет области применения керамических материалов. Так, возникающие при производстве керамических изделий отходы (бой, брак) могут использоваться не только в основном производстве как отощающие добавки, но и в технологии вяжущих веществ как активные гидравлические добавки.

Непременными условиями, повышающими технико-экономическую эффективность производства керамических изделий в индустриальном строительстве, являются повышение качества изделий и снижение трудоемкости при их изготовлении и использовании. Это достигается уменьшением и прекращением выпуска мелкоштучных изделий и увеличением производства лицевых крупноразмерных облегченных (с повышенной пустотностью) керамических камней и плит, а также изготовлением на заводах крупных блоков и стеновых панелей из них. Так, при использовании крупных блоков затраты труда уменьшаются на 15—20 %, сроки строительства сокращаются на 10—15%, производительность труда возрастает в 2—3 раза. Применение керамических панелей вместо штучного кирпича уменьшает расход кирпича и цемента, снижает массу и стоимость стены.

2.4.5. Керамические плитки

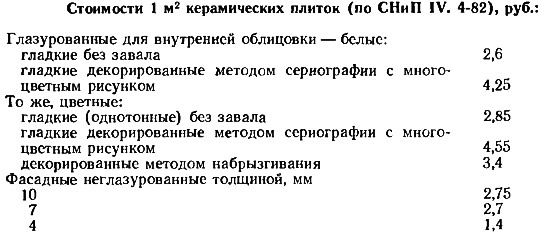

Керамические плитки по назначению делятся на три группы: 1) фасадные (глазурованные и неглазурованные), используемые для наружной облицовки; 2) фаянсовые глазурованные плитки, используемые для внутренней облицовки; 3) плитки для полов.

Для изготовления фаянсовых плиток применяются светложгущиеся огнеупорные глины и каолины, отощающие добавки (кварцевый песок, бой изделий, обожженный каолин, бой шамота), плавни (полевой шпат, нефелин, сиенит, перлит).

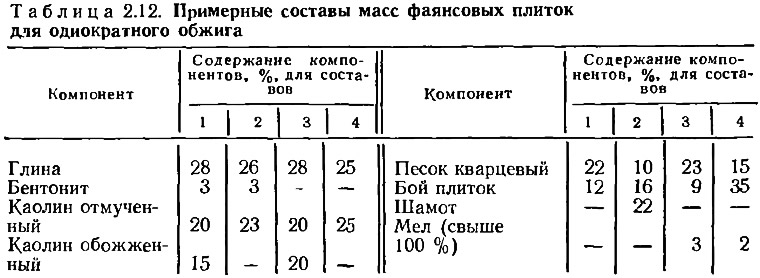

Они, как правило, обжигаются два раза: первый — длительный (бисквитный), второй — политой, во время которого происходит закрепление глазури на ранее обожженном черепке. На ряде заводов уже освоен одноразовый обжиг плиток, обладающий рядом преимуществ по сравнению с двукратным. При однократном обжиге составы керамических масс корректируются в сторону увеличения содержания обожженного каолина, что увеличивает прочность и водоустойчивость плиток после сушки. Примерные составы масс для однократного обжига приведены в табл. 2.12.

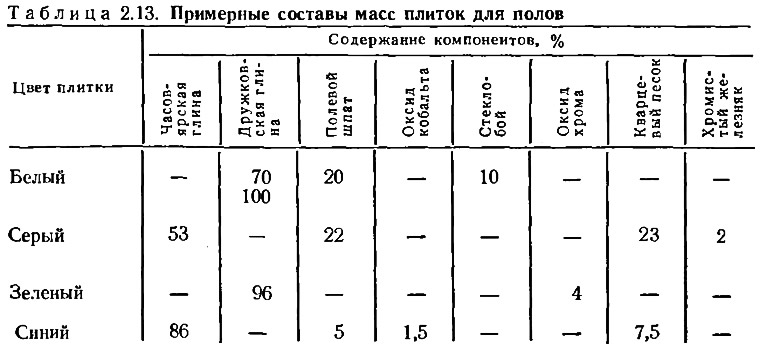

Для изготовления плиток для полов используются высококачественные высокопластичные низкоспекающиеся глины. Составы масс приведены в табл. 2.13.

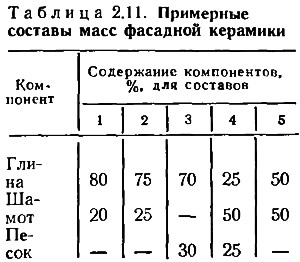

Для производства фасадной неглазурованной керамики сырье обычно подготавливается полусухим или шликерным способом. Для плиток, формуемых полусухим способом, используются коленорычажные, ротационные, гидравлические и фрикционные прессы, в которых давление составляет 7—20 МПа.

Для плиток, формуемых пластическим способом, применяются шнековые ленточные, вакуумные и вертикальные (трубные) прессы. После формования плитки направляются в туннельные или радиационные сушилки, где высушиваются до остаточной влажности 3—4 % при продолжительности сушки около 24 ч.

Обжиг производится в туннельных или роликовых печах при температуре, зависящей от вида сырья: для изделий из огнеупорных глин— 1200—1300°С, тугоплавких — 1080—1160°С, легкоплавких — 950—1000°С. Продолжительность обжига — 40—120 ч.

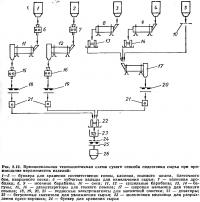

Глазурованные фасадные плитки могут производиться на поточных линиях, разработанных ПКБ «Стройкерамика» (рис. 2.10). Приготовленная шликерным способом масса после высушивания в башенной распылительной сушилке попадает в бункер с влажностью 6—8 %. Из бункера через сито-бурат пресс-порошок загружается в пресс. Отпрессованные плитки по роликовому конвейеру поступают в сушилки, где высушиваются до влажности 2,5 %. После подсушивания их глазуруют с помощью дисковых распылителей и пульфонов и подают снова в сушилку по роликовому конвейеру для подсушки. Избыток глазури сливается в специальную емкость и вновь возвращается для глазурования. После вторичного подсушивания при температуре 30—40 °С до остаточной влажности 0,5 % плитки складывают в стопы на специальные поддоны и подают в роликовую туннельную печь для обжига. После обжига их калибруют и транспортируют на склад.

Для плиток используют глазури различных составов. Например, на Харьковском плиточном заводе используют глазури на основе фритт следующих составов, %:

1. Песок кварцевый — 10: бура — 30; борная кислота — 3,2; оксид цинка — 7; мел — 4,9; доломит — 2,5; кварцево-полевошпатное сырье — 20,1; карбонат стронция — 3; циркон — 13; карбонат бария — 6,3.

2. Песок кварцевый—17; бура — 32; натриевая селитра — 3; криолит—10; сода — 7; кварцево-полевошпатное сырье — 31.

Производство фасадных глазурованных плиток возможно и методом литья. Плитки, получаемые таким методом, имеют толщину (в зависимости от типоразмера) от 1 до 3,5 мм (ГОСТ 18623—82).

Технологический процесс изготовления литых керамических изделий продолжается 2—2,5 ч вместо 48—50 ч при производстве плиток полусухим способом.

Для производства керамических плиток методом литья необходимы лещадки (подставки), разделительный слой, плиточный слой и глазурь.

Лещадки — это керамические подставки из шамотной массы, предназначенные для установки на них плиток и впитывания из них влаги. К ним предъявляется ряд требований: точные размеры, ровная гладкая поверхность, высокая фильтрующая способность, малый коэффициент термического расширения, достаточная механическая прочность, низкая истираемость, минимальное изменение скорости всасывания влаги из шликера при многократном использовании.

На лещадки для удержания на них плиток наносят разделительный слой толщиной до 0,25 мм обычно из смеси известняка (90 %) с бентонитом (10 %). Сырьевые материалы для разделительного слоя измельчают мокрым помолом до остатка 0,5—2 % на сите 10000 отв./см2 (0,063 мм). Влажность смеси 68—95%, средняя плотность получаемого шликера — 1100—1300 кг/м3. Излишняя влага впитывается лещадкой.

Основной слой плитки — плиточный. Его готовят из тощих масс и наносят в два приема после исчезновения зеркала влаги с предыдущего слоя. Толщина слоев 1,5—2 мм.

Примерный состав плиточного слоя, %:

- Глина часов-ярская — 4—8

- Шамот — 30—42

- Нефелиновый сиенит — 20—35

- Бой стекла — 18—34

- Пирофосфат натрия (свыше 100 %) — 0,02—0,1

Время формирования разделительного слоя 25—30 с, плиточного — 180—270, глазурного — 180—240 с.

В результате последовательного нанесения слоев образуется массив, который перед сушкой с помощью ножей разрезают на плитки требуемых размеров.

Сушатся плитки в сушилках, оборудованных сетчатым конвейером и инжекционно-многоструйными газовыми горелками. Время сушки 14—35 мин, остаточная влажность 0,2—2 %.

Обжиг плиток осуществляется в многоканальных щелевых печах при температуре 930—1080°С в течение 2 ч. Температура лещадок и плиток после выхода из печи 35—40°С.

Керамические глазурованные плитки изготавливают на конвейере СМ-725А или КПЛ-4 (рис. 2.11).

Себестоимость плиток, получаемых способом литья, по сравнению с производством обычных плиток на 20—40 % меньше, трудозатраты в 2 раза меньше, расход топлива — 3.8 кг/м2 вместо 11,4 кг/м2, расход сырья — 4 кг/м2 вместо 8—10 кг/м2.

Мелкие плитки обычно набирают в виде ковров на специальных машинах. Плитки раскладывают по заданному рисунку тыльной стороной вниз. На полученный рисунок из плиток наклеивают крафт-бумагу столярным (костным) клеем «Галерта» или мучным клеем. Основные требования к клею — низкая водостойкость, хорошее сцепление с плиткой и бумагой, жизнеспособность не менее 4 ч, низкая стоимость. Полученные ковры размером 400x560 или 615x407 мм направляют на сушку при температуре 50—60 °С в течение 8—12 ч.

Фаянсовые облицовочные плитки изготавливают из пресс-порошков, полученных мокрым (шликерным) или сухим способом.

Наиболее широко используется шликерный способ подготовки сырья.

При сухом способе подготовки сырья производят как раздельный, так и совместный помол компонентов. На рис. 2.12 показана принципиальная технологическая схема сухой подготовки сырьевых компонентов при раздельном помоле.

Свойства пресс-порошков, полученных сухим или шликерным способом, различны. Качество порошка, полученного по шликерному способу с использованием распылительной сушилки, выше, чем порошка, полученного сухим способом. В первом случае основная масса порошка, в котором отсутствует пылеватая функция, содержит зерна размером 0,2—0,5 мм. Полученный гранулометрический состав обеспечивает высокую сыпучесть в широком диапазоне влажности. Во избежание налипания порошка на пресс-форму перед прессованием его необходимо выдержать в бункерах 8—18 ч.

Прессуют плитки при влажности порошка 6,5—9,5 % и затем направляют либо в конвейерные полочные сушилки, либо в туннельные. Продолжительность сушки 28—40 ч. После высушивания плитки подвергаются глазурованию или декорированию.

Однократный обжиг обычно производят в туннельных печах при температуре 1140—1160°С и продолжительности до 29 ч.

Плитки для полов изготавливают на основе одно- или многокомпонентных составов. В зависимости от этого сырье подготавливают сухим способом, если используется только глина, или шликерным, если используются многокомпонентные составы.

Прессование плиток для полов имеет свою особенность, которая заключается в том, что степень уплотнения должна равняться 1,9—2,2. Давление прессования с целью удаления воздуха и исключения его запрессовки, а также предотвращения расслоения плиток прикладывают только ступенчато. Первую выдержку делают при давлении 3—6 МПа, а затем допрессовывают при 20—30 МПа. Длительность приложения давления зависит от гранулометрического состава смеси: для крупнозернистых — 2—3 с, для мелкозернистых — до 4 с.

Отпрессованные плитки подвергаются сушке и обжигу.

2.4.6. Лицевой кирпич и камни

Лицевой кирпич и камни формуют пластическим способом или полусухим прессованием. Сырьем служат те же материалы, которые используются для получения обычного рядового кирпича, однако они подвергаются более тщательной подготовке.

Для ликвидации высолов на поверхности изделий в состав шихты дополнительно вводится карбонат бария, который переводит растворимые соединения типа сернокислого натрия, кальция в нерастворимый сернокислый барий. Другой активной добавкой, устраняющей высолы, является аморфный кремнезем, который в условиях высоких температур образует силикат кальция или магния с выделением сернокислого газа.

При пластическом формовании кирпича и камней используют вакуумированные массы с разряжением не менее 93,5 Па. Влажность массы при формовании должна быть не более 20 %.

Режим сушки отформованных пластическим способом изделий должен исключать конденсацию влаги на его поверхности. С этой целью производят рециркуляцию теплоносителя. Влажность кирпича после сушки не должна превышать 8 %.

Применение полусухого прессования смесей с влажностью 6—9 % дает возможность получить изделия наиболее высокого качества.

Для улучшения внешнего вида облицовочного кирпича и камней часто осуществляют их ангобирование. Такие изделия относятся к двухслойной керамике, в которой фактурный (ангобный) слой наносится с помощью пластического формования.

Экономическая целесообразность производства двухслойной керамики заключается в получении высокодекоративных материалов, состоящих более чем на 90 % из недефицитного сырья. Дорогостоящее сырье, которое образует тонкий фактурный слой, составляет 8 % всей массы изделия.

К ангобированным изделиям предъявляется ряд специальных требований: прочное сцепление лицевого слоя, наносимого на ложковую и тычковую стороны; одинаковая окраска и равномерная толщина слоя ангоба; близость показателей огневой и воздушной усадки у лицевого слоя и основной массы кирпича; допускаемое расхождение усадок у различных слоев не более чем на 1,5 %.

В состав основного слоя входят легкоплавкие глины, не содержащие вредных включений. Ангобный слой содержит светложгущуюся глину, кварц, а также красители (оксиды кобальта, железа, хрома).

Двухслойное формование основано на подаче двух масс в переходную головку с формующей Г-образной рамкой, обеспечивающей распределение фактурного слоя толщиной 3...3,5 мм по ложковой и тычковой сторонам. В головке пресса происходит уплотнение массы и получение двухслойного бруса. Для лучшего сцепления слоев на верхний слой наносятся борозды специальными вкладышами в виде гребенок.

Давление формования по ложковой и тычковой сторонам неодинаково и меняется от 1 до 0,55 МПа по мере удаления от места ввода ангоба. При недостаточном давлении возможен сдвиг фактурного слоя. Если давление имеет достаточное значение, то фактурный слой диффундирует на глубину 0,2—0,3 мм и происходит прочное сцепление его с основным слоем.

Наносить ангобный слой на глиняный брус можно пульверизацией сразу после формования.

Сушат ангобированные изделия теплоносителем с влажностью 85—90 % и температурой до 90 °С в течение 35—40 ч.

2.4.7. Облицовочные материалы для агрессивных сред

К химически стойким облицовочным материалам относятся кислотостойкие и щелочестойкие материалы, в которых иногда выделяют группу коррозионно-стойких. Эти материалы получают в результате высокотемпературных процессов и условно относят к разделу керамических.

Различают два вида кислотостойких материалов: металлические и неметаллические.

К металлическим относятся сплавы железа, а также цветные металлы (никель, медь, титан, золото) и их сплавы (никель-кремнистые, силумин).

К неметаллическим кислотостойким материалам обычно относят материалы на основе солей силикатных кислот, повышенная кислотостойкость которых вызвана наличием значительного количества кислотного оксида. Это — каменное литье из диабаза и базальта, плавленый кварц, стеклоуглерод, стекло, кислотостойкие эмали и замазки, кислотостойкий бетон, керамические материалы, шлакоситаллы, гранит, асбест и др.

Щелочестойкие материалы также подразделяются на металлические и неметаллические. К щелочестойким металлическим материалам относятся многие металлы и сплавы (сталь, чугун, никель, латунь), а к неметаллическим — материалы, содержащие значительное количество основных оксидов. Такими материалами являются: известняки, магнезиты, портландцемента, шлакощелочные цементы и пр. К ним относятся также стеклоуглерод, эмали, силикатные стекла с добавкой бора и др. Высокими показателями ще-лочестойкости обладают и органические полимерные материалы.

Керамические изделия, имеющие примерный состав: 20—40 % Al2O3; 01—0,8 % СаО; 0,3—1,4 % MgO; 50—75 % SiO2; 0,5—3 % Na2O+K2O; 0,3—1,6 % F2O3, стойки в щелочах низких и средних концентраций.

К коррозионно-стойким материалам предъявляются требования не только не вступать в химическое взаимодействие с внешней средой, но и не разрушаться в результате физического, физико-химического, биологического и другого вида внешнего воздействия.

К физическим факторам воздействия относятся процессы тепло- и массообмена с окружающей средой, фазовые и другие превращения.

Физико-химические факторы — это электрохимические процессы, температурно-влажностные воздействия в присутствии химических реагентов и пр.

Биологическая коррозия состоит в том, что агрессивная среда, которая создается в результате жизнедеятельности организмов, приводит к физическому разрушению материала.

Неметаллические коррозионно-стойкие материалы кроме того, что должны быть кислото- или щелочестойкими, должны иметь высокую плотность и гладкие поверхности изделия.

Среди керамических материалов наибольшей коррозионной и химической стойкостью обладает тонкая керамика, включающая фарфор, полуфарфор и фаянс, отличающиеся плотностью и низкой пористостью. Водопоглощение фарфора составляет 0,2—0,5 %, полуфарфора — не более 5 и неглазурованного фаянса — до 12%.

Сырьевыми материалами для производства тонкой керамики служат пластичные огнеупорные беложгущиеся глины и каолины, плавни и отощающие добавки — полевой шпат, пегматит, кварцевый песок.

Подготовка сырья производится шликерным способом, формование — методом шликерного литья. После сушки сырца на его поверхность наносят глазурный состав. Обжиг ведется при температурах: 1160—1280°С — для фаянса, 1270—1280°С — для шамотированных изделий, 1230—1250°С — для полуфарфора и 1170—1280°С — для фарфора. При обжиге образуются в значительных количествах жидкая фаза и муллит (Al2O[SiO4]), обеспечивающие высокую плотность, прочность и коррозионную стойкость изделий.

Экономическая эффективность облицовочных материалов для агрессивных сред заключается в предохранении конструкционных материалов от разрушения, удлинении срока службы аппаратов-химической технологии, а также в возможности применения индустриальных методов строительства и ремонта химического и теплового оборудования.