Для ускорения процесса твердения изделия подвергаются сушке или тепловлажностной обработке путем пропаривания при атмосферном или повышенном давлении, а также путем обработки горячей водой.

После приобретения необходимой прочности изделия и конструкции употребляются в дело.

Форму и размеры конструкций и изделий из грунтосиликатов можно принимать такие, как бетонных, железобетонных и прочих изделий.

Поэтому для изготовления грунтосиликатных конструкций может быть использовано применяемое в строительном производстве оборудование, а для строительства зданий — имеющаяся проектная документация.

Материалы

Заполнителями при производстве грунтосиликатов могут служить любые грунты, приведенные в рыхлое состояние, и отходы производств — золы, шлаки котельные, шлаки доменные гранулированные, отвальные и др.

Необходимая влажность заполнителей определяется в зависимости от их дисперсности и удельного веса применяемого жидкого стекла, то есть в зависимости от требуемого водовяжущего отношения.

Добываемые из карьеров грунт или отходы производств из отвалов применяются с их естественной влажностью, подсушиваются или же увлажняются в зависимости от вышеупомянутых условий.

Вяжущее — жидкое стекло — в зависимости от химического состава и физического состояния заполнителей подбирается по силикатному модулю и удельному весу.

Для песчаных, заполнителей, содержащих незначительное количество глинистых примесей (до 5%), может применяться высокомодульное или низкомодульное жидкое стекло с удельным весом 1,4—1,6.

Для заполнителей, содержащих значительное количество глинистых и лессовидных примесей (лесс, лессовидные суглинки, супесь, суглинки, глины), а также для отходов производства рекомендуется жидкое стекло с силикатным модулем 2—2,5. Удельный вес его может приниматься 1,2—1,5 в зависимости от крупности заполнителя.

Добавками могут служить любые вещества органического и неорганического происхождения, увеличивающие атмосфероустойчивость, водо- и морозостойкость силикатных композиций, ускоряющие процессы их твердения, увеличивающие их прочность, а также вещества, увеличивающие вязкость жидкого стекла и др.

Наиболее распространенными (не дефицитными) добавками являются доменные гранулированные и отвальные шлаки, кремне-фтористый натрий, хлористый кальций (водный раствор), топочные газы, газы, являющиеся отходами различных производств и содержащие в большом количестве CO2 и другие газообразные продукты, реагирующие со щелочными силикатами.

Количество вводимых порошкообразных добавок, а также время обработки изделий растворами и газами определяется экспериментальным путем.

Перечисленные добавки повышают атмосфероустойчивость и водостойкость изделий.

В качестве добавок можно использовать большое количество более дефицитных веществ как порошкообразных, так и растворов, которые могут употребляться для этой цели после соответствующей лабораторной проверки.

Кроме упомянутых, могут вводиться добавки, повышающие механическую прочность грунтосиликатных композиций.

К такого рода добавкам (весьма распространенным) относятся окислы двух- и трехвалентных металлов. Они оказывают также влияние на степень водостойкости и атмосфероустойчивости грунтосиликатов. Однако при принятых методах тепловой и тепловлажностной обработки их действие в этом направлении весьма замедленно и практически может не учитываться.

Такие добавки должны употребляться в сочетании с добавками, повышающими водостойкость и атмосфероустойчивость грунтосиликатных композиций.

Необходимое количество добавки, вводимой в шихту, зависит от количества в ней жидкого стекла, его удельного веса и модуля.

Удельный вес растворов, которыми производится пропитка отформованных изделий, должен подбираться в зависимости от их плотности.

Подбор состава

Прочность грунтосиликатных композиций зависит от многих факторов и в первую очередь от химического и механического состава заполнителей, модуля жидкого стекла, от количества жидкого стекла и его удельного веса (то есть от водовяжущего отношения), а также от степени уплотнения и от характера и количества вводимых добавок.

Все эти факторы в значительной степени оказывают влияние на прочность изделий.

Поэтому грунтосиликатные составы с нужными показателями механической прочности должны определяться путем лабораторного подбора.

Механический состав может изменяться путем смешивания в различных пропорциях грунтов в зависимости от дисперсности их частиц. Грунты, состоящие только из крупнодисперсных частиц, до необходимой тонины могут измельчаться на вибромельницах.

Модуль жидкого стекла может уменьшаться посредством добавки соответствующего количества едкого натра, а удельный вес — добавкой воды. После разбавления жидкого стекла до необходимого удельного веса его следует нагревать до кипения. Уменьшение удельного веса можно произвести за счет применения увлажненных заполнителей, однако этот способ дает худшие результаты.

Приготовление массы

Масса для формования грунтосиликатных изделий в зависимости от механического состава заполнителей может приготовляться в растворомешалках, на бегунах или других смесительных агрегатах, обеспечивающих равномерное перемешивание заполнителя с жидким стеклом и добавками (в случае, если последние вводятся в шихту).

Для более равномерного перемешивания жидкого стекла с добавками их следует предварительно перемешивать в отдельном агрегате (если это позволяет химическая активность добавок), а затем с заполнителем. Если это приводит к значительному ускорению схватывания шихты, то добавку следует вводить в заполнитель, перемешивать с ним, а затем добавлять вяжущее. В результате перемешивания должна быть получена слегка влажная, однородная по цвету и составу масса.

Формование массы

Приготовленная масса укладывается в формы и уплотняется одним из известных способов: вибрированием, прессованием под давлением 50—100 кг/см2 и более, трамбованием, прокатом и т. д.

Вибрирование должно производиться высокочастотными вибраторами с частотой колебаний 8—10 тыс. в минуту (в зависимости от состава заполнителей). При отсутствии высокрчастотных вибраторов вибрирование следует производить пригрузом.

Формование стеновых пустотных блоков может производиться на обычных формовочных станках, широко применяемых для изготовления шлакобетонов (рис. 6), уплотнение массы на которых производится вибрированием с последующим прессованием. Хорошее качество блоков (рис. 7) получается при замене вибраторов, которыми оборудованы такие станки (с частотой колебаний 3000—4000 тыс. в минуту), высокочастотными вибраторами.

Для уменьшения объемного веса стеновых блоков в шихту целесообразно добавлять природные или искусственные пористые материалы.

Для изготовления армированных конструкций необходимо надлежащим образом фиксировать положение арматуры для создания защитного слоя, равного, в зависимости ст плотности грунтосиликата, 2—3 см. Применение для армированных конструкций только крупных или средней крупности песков не рекомендуется, так как в результате большого количества крупных пор возможна коррозия арматуры. Во избежание этого необходима добавка мелкодисперсных грунтов, молотого песка или известняка.

Опалубка должна быть со съемной бортовой оснасткой, которая снимается после формовки изделий, а изделие вместе с поддоном направляется для дальнейшей обработки.

При введении добавок непосредственно в шихту отформованные изделия в целях ускорения твердения могут направляться в сушку. При введении добавок, обеспечивающих твердение изделий при водном хранении (различные шлаки и пр.), изделия направляются в тепловлажностную обработку. Сушка и тепловлажностная обработка весьма непродолжительны (1—4 часа). После этого изделия могут употребляться в дело.

Изделия могут также набирать прочность при хранении в естественных условиях.

Если добавка вводится путем пропитки, то отформованные изделия с поддонами погружаются в ванну с раствором соответствующей добавки.

В случаях горячей пропитки раствор в ванне предварительно подогревается до температуры кипения или близкой к ней. Изделие должно быть пропитано полностью, для чего погружение его в раствор производится постепенно, таким образом, чтобы полное погружение в раствор происходило в течение 10—20 минут в зависимости от размера изделия и механического состава заполнителей.

Медленное погружение необходимо для возможности удаления из пор изделия воздуха и заполнения их раствором добавки.

Время пропитки изделия и выдерживание его в растворе устанавливаются опытным путем и могут изменяться от 15 до 90 минут в зависимости от характера добавки, удельного веса раствора, формы изделия, механического состава заполнителя и степени уплотнения.

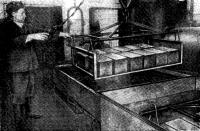

На рис. 8 показана пропитка стеновых блоков в растворе хлористого кальция в цеху грунтосиликатных изделий Дарницкога .шелкового комбината.

В процессе пропитки жидкое стекло реагирует с добавкой. В результате химического взаимодействия между ними образуются растворимые натриевые или калиевые соли и нерастворимые соединения, которые скрепляют (склеивают) частицы заполнителя между собой.

Кроме того, в теле изделия остается избыток не прореагировавшей с жидким стеклом добавки. Очень часто в виде добавок применяются вещества, обладающие гигроскопичностью (CaCl2, MgCl2). В этом случае наличие непрореагировавшей добавки в теле изделия затрудняет его сушку.

С целью выщелачивания из изделий образовавшихся растворимых солей и избытка добавки сразу после пропитки их следует обрабатывать горячей водой или паром.

Время обработки определяется экспериментальным путем (30—120 минут).

На рис. 9 показана обработка горячей водой грунтосиликатных блоков после пропитки их в растворе хлористого кальция.

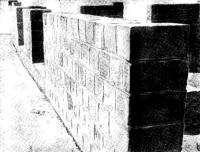

После пропитки и тепловлажностной обработки изделия приобретают необходимую прочность и могут употребляться в дело (рис. 10). Влага, содержащаяся в изделиях, постепенно испаряется под влиянием температуры окружающего воздуха.

Наличие влаги в большинстве случаев не является препятствием к укладке конструкций в дело, так как к моменту окончания строительства и сдачи здания в эксплуатацию она испарится.

В случаях необходимости монтажа конструкций в состоянии нормальной влажности последние подвергаются кратковременной искусственной сушке при температуре 50—150°.

В процессе производства грунтосиликатных изделий обязательному контролю и проверке должны подвергаться: влажность заполнителя, силикатный модуль и удельный вес жидкого стекла, качество перемешивания массы и степень ее уплотнения, удельный вес и химический состав раствора добавки, а также его температура, полнота пропитки и пр.

Проверка удельного веса и химического состава раствора добавки должна производиться регулярно, так как в процессе пропитки в нем частично растворяются вымываемые из изделий натриевые и калиевые соли и другие растворимые вещества, образовывающиеся в процессе химического взаимодействия между жидким стеклом и добавкой.

Это приводит к постепенному изменению химического состава раствора. Кроме того, происходит изменение его удельного веса в связи с интенсивным испарением и переходом раствора в изделие.

Проверка изменения состава раствора производится путем химического анализа, а влияние этого изменения на прочность изделий — путем испытаний контрольных образцов. В первое время проверки производятся через 24—48 часов. В дальнейшем, после определения закономерностей этих изменений, проверки могут производиться реже.

Ванны для пропитки изделий должны изготовляться из нержавеющей стали и иметь как можно меньше сварных швов, подвергающихся коррозии.

При применении газообразных добавок отформованные изделия в специальных камерах обрабатываются различными газообразными продуктами. Для этой цели могут использоваться топочные газы, очищенные от механических примесей, или газообразные отходы различных производств. Обработка грунтосиликатных изделий газообразными веществами производится при атмосферном и повышенном давлении. Хорошие результаты могут быть получены при принудительной пропитке изделий. Обработка изделий: газообразными веществами заключается в том, что, проникая в поры отформованного изделия, они реагируют с жидким стеклом. В результате химического взаимодействия образуются растворимые и нерастворимые в воде соединения, химический состав которых в основном зависит от характера применяемых газов. Растворимые соединения могут выщелачиваться из изделий путем их тепловлажностной обработки.

Скорость нарастания прочности изделий в этом случае в основном зависит от скорости и полноты их пропитки.

Следует полагать, что при соответствующей разработке технологии производства грунтосиликатных изделий путем их пропитки газообразными веществами можно будет сократить технологический цикл производства. Такая технология даст возможность существенно уменьшить стоимость изделий, так как газообразные добавки обычно никем не используются и выпускаются в атмосферу.

Первый цех по производству грунтосиликатных изделий был создан на Дарницком шелковом комбинате (рис. 11). Организаторы этого производства Н. А. Матеюк, А. А. Дрозд, В. Г. Троицкий, А. И. Кодомиец и С, С. Шаталов, использовав для этой цели весьма простое оборудование, сделали возможным получение 16 м2 стеновых блоков в смену.

Оборудование цеха состоит из установки для сушки грунта; растворомешалки емкостью 50 л со скиповым подъемником, установленной на металлической площадке, к которой подвешено два разгрузочных бункера емкостью 30 л каждый; ручного станка для изготовления шлакоблоков; двух ванн для пропитки изделий в горячем растворе СаСl2 и в воде; монорельса грузоподъемностью 0,5 г.

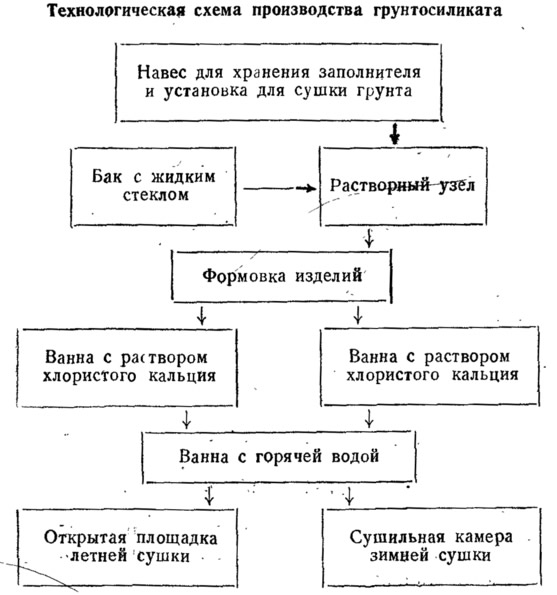

Технологическая схема производства грунтосиликата следующая.

Подогрев ванньк производится паром, проходящим через змеевик, размещенный в ее нижней части.

Процесс изготовления стеновых блоков состоит в следующем. Привезенный из карьера грунт подсушивается на сушильной установке, после чего загружается в ковш скипового подъемника вместе с тертым мелом. Скиповым подъемником шихта загружается в растворомешалку, в которой перемешивается в течение двух минут, затем заливается жидкое стекло и продолжается перемешивание в течение трех минут. После этого смесь выгружается в бункеры-дозаторы (рис. 12).

Из дозаторов смесь подается в формовочный станок. Отформованные блоки вместе с поддонами устанавливают на металлическую раму (по 12 штук), которая тельфером подается к ванне с горячим раствором хлористого кальция. Погружение блоков осуществляется постепенно, в течение 10 минут. После 30 минут выдерживания в растворе с помощью второго тельфера блоки вынимаются из раствора и погружаются на 40 минут в горячую воду, затем отправляются на склад или к месту строительства.

Время полного технологического цикла не превышает 86 минут, что позволяет организовать производство изделий с помощью передвижной установки и изготавливать их непосредственно у места строительства, используя местный грунт. Это позволит сократить до минимума транспортные операции.

Из описанных блоков возведен ряд сооружений, в том числе ведется строительство жилого дома (рис. 13, 14).

Источник: «Грунтосиликаты», В. Д. Глуховский, 1959