В качестве заполнителей применяются пески, супеси, лесс, лессовидные суглинки и другие грунты, вплоть до чернозема, а также отходы производств: зола-унос, котельные шлаки, доменные гранулированные и отвальные шлаки.

Перечисленные грунты и отходы производств можно не подвергать специальной дозировке. Однако в целях оптимального расхода вяжущего, а также для получения материалов с высокими показателями механической прочности (500—1000 кг/см2) состав заполнителей иногда следует подбирать по фракциям из различных грунтов.

Гамма грунтов, встречающихся на небольшой территории или даже в одном геологическом разрезе достаточно разнообразна, чтобы из них можно было получить заполнитель гранулометрического состава, нужного для изготовления высокопрочного материала.

Растворимое стекло в зависимости от принятого заполнителя может применяться с силикатным модулем 2—3,5 и выше. В зависимости от принятого режима тепловой или тепловлажностной обработки щелочной силикат употребляется в виде раствора жидкого стекла, порошкообразных силикат-глыбы и силикат-гранулята или гидратированного растворимого стекла.

Применение растворимого стекла в твердом (порошкообразном) состоянии требует некоторого усложнения опалубки, а также уменьшает ее оборачиваемость. Кроме того, возникает необходимость обработки изделий при температуре 100° и выше.

Существенным Преимуществом в этом случае является возможность вводить в шихту быстро реагирующие с растворимым стеклом добавки.

Более простым является применение щелочного силиката в виде раствора жидкого стекла, что позволяет для ускорения процесса твердения применять весьма простые виды обработки изделий или вовсе отказаться от них.

Однако введение непосредственно в шихту добавок, обеспечивающих быстрое приобретение изделиями прочности и водостойкости, часто приводит к понижению прочности материала, к резкому ускорению процесса схватывания. Введение быстро реагирующих с жидким стеклом добавок становится возможным только при применении пропитки уже отформованных изделий.

Растворимое стекло причисляется к разряду воздушных вяжущих. Процессы, происходящие при его твердении, очень сложны. По установившемуся мнению, твердение смесей на жидком стекле происходит только в воздушно-сухих условиях, в основном за счет выделения коллоидного кремнезема под действием углекислоты воздуха

Эта реакция в полной мере может иметь место только в случае применения совершенно инертных по отношению к жидкому стеклу заполнителей. Происходящие процессы с некоторым приближением (абстрагируясь от многих сопутствующих факторов) можно объяснить следующим образом.

Выделяющийся кремнегель SiO2 является тем цементирующим веществом, которое связывает частицы заполнителя в монолитную массу. Однако в процессе твердения не все жидкое стекло вступает в реакцию с углекислотой воздуха, а часть переходит в твердую фазу в результате потери влаги, то есть высыхания.

С течением времени и эта часть, вследствие проникновения в поры материала влаги и углекислоты воздуха, вступает с ней во взаимодействие, образуя кремнегель и карбонат натрия.

Процесс взаимодействия с углекислотой зависит от структуры материала и может продолжаться весьма длительное время. Его результатом служит появление белых налетов (высолов) карбона-, та натрия на поверхности изделий, а иногда и некоторая потеря их прочности во времени.

От полноты процесса взаимодействия между углекислотой воздуха и щелочным силикатом, а также от времени, в течение которого он происходит, зависит степень водостойкости и атмосфероустойчивости материалов на жидкостекольном вяжущем.

При определенных условиях можно получить на этом вяжущем материал, приобретающий с течением времени достаточную водостойкость и атмосфероустойчивость. Одним из таких условий является обжиг или высокотемпературная сушка.

При обжиге, очевидно, происходит изменение физической структуры щелочного силиката, в результате чего образуется нерастворимый в воде кремневый ангидрид, и изделие приобретает полную водостойкость.

При высокотемпературной сушке та часть жидкого стекла в изделии, которая не вступила в химическое взаимодействие с углекислотой воздуха, теряет гидратную воду и переходит в состояние, близкое к тому, в котором стекло находилось в трудно растворимой в воде силикат-глыбе. Растворимость силикат-глыбы зависит от ее силикатного модуля, поэтому по аналогии и водостойкость полученных таким образом изделий будет зависеть от силикатного. модуля примененного растворимого стекла.

При хранении в естественных условиях в результате действия сравнительно низких температур при значительной влажности окружающего воздуха твердение происходит в основном за счет взаимодействия жидкого стекла с углекислотой воздуха в течение весьма длительного времени с постепенным образованием карбоната натрия или калия и кремнегеля. Образование карбонатов в уже приобревшем определенную прочность материале приводит к некоторому уменьшению его прочности.

В плотных и прочных массах образование карбонатов происходит очень медленно и выделение их мало снижает прочность изделий. В более пористых, уже приобревших некоторую прочность массах это образование происходит значительно интенсивнее и в случае небольшой прочности изделий иногда приводит к значительной потере прочности.

Чем ниже модуль жидкого стекла, тем длительнее должен происходить процесс образования карбонатов вследствие большого содержания в нем щелочи, а следовательно, и тем позже изделие приобретает водостойкость. В значительной мере на быстроту процесса влияет устойчивость щелочного силиката, понижающаяся с повышением его силикатного модуля.

Таким образом, материалы на жидкостекольном вяжущем, приобретающие водостойкость в течение длительного времени, при хранении в естественных условиях считаются неводостойкими. Условиями их твердения является воздушно-сухая среда и температура воздуха не ниже 15°. С повышением температуры окружающей среды процессы твердения происходят значительно интенсивнее. Однако водостойкость повышается по мере увеличения степени карбонизации жидкого стекла, а не его высыхания.

Повышение содержания углекислоты в окружающей среде ускоряет процесс твердения. Искусственное заполнение пор изделия углекислотой позволяет ускорить процесс карбонизации.

Указанные процессы в полной мере имеют место только в случае применения инертных по отношению к жидкому стеклу заполнителей.

Однако следует полагать, что почти все виды заполнителей в большей или меньшей степени в зависимости от их химического состава и физического состояния оказывают влияние на процессы, происходящие при твердении силикатных композиций, а следовательно, на скорость их твердения и приобретение водостойкости.

С целью ускорения процесса твердения и приобретения водостойкости материалов на растворимом стекле или создания условий, при которых эти материалы набирали бы прочность в воде, целесообразно применять различные добавки органического и неорганического происхождения, вступающие в химическое взаимодействие со щелочным силикатом или оказывающие на него воздействие физико-химического порядка.

Такими добавками могут служить все вещества, реагирующие с жидким стеклом. Однако влияние добавок на физико-химические свойства полученных материалов различно и зависит от многих условий: скорости протекания химической реакции между щелочным силикатом и добавкой, характером конечных продуктов этой реакции, методов введения добавки, способов последующей обработки изделий, условий хранения и др.

Поскольку цементирующие действия кремнегеля проявляются только в момент его выделения из коллоидного раствора, а продуктов реакции жидкого стекла с добавками — в момент их образования и выпадения в осадок, — введение в шихту быстрореагирующих добавок, наряду с другими факторами, приводит к потере прочности.

Так, введение в шихту кристаллического хлористого кальция приводит к частичной или полной потере прочности отформованных изделий.

Величина потери прочности зависит от количества введенного в шихту CaCl2 и объясняется тем, что в течение времени перемешивания шихты и формовки изделия жидкое стекло частично или полностью реагирует с CaCl2.

Введение добавки CaCl2 путем горячей пропитки отформованных изделий позволяет в короткий срок (15—30 минут) получить изделие, обладающее достаточной прочностью и водостойкостью. При этом конечная прочность образцов незначительно понижается.

Добавка к шихте извести-пушонки или кипелки понижает прочность изделий на жидком стекле. С увеличением количества извести в шихте прочность падает. Следует полагать, что, наряду с другими факторами, некоторое влияние на снижение прочности оказывает скорость химического взаимодействия извести с жидким стеклом.

В случае применения щелочного силиката в виде порошка силикат-глыбы, силикат-гранулята или гидратированного растворимого стекла добавка извести при соответствующих методах тепловой и тепловлажностной обработки (пропарка при атмосферном или повышенном давлении), а также высокотемпературной сушки или обжига не только не понижает прочности изделий, но в некоторых случаях повышает ее в значительных пределах.

Проведенные автором исследования позволяют предположить, что в случаях, когда при изготовлении строительных изделий могут быть применены высокотемпературная сушка, обжиг или автоклавная обработка, целесообразным является употребление растворимого стекла в виде тонкомолотых порошков силикаг-глыбы или силикат-гранулята.

В конкретном случае силикат-глыба и силикат-гранулят подвергались вибропомолу совместно с добавками (известью-пушонкой, гранулированным шлаком) или измельчались самостоятельно, после чего к ним добавлялся порошок безводного хлористого кальция и другие добавки.

На основе заполнителя, состоящего из 75% речного песка, 25% молотого песка, 25% супеси, и полученных порошкообразных вяжущих изготовлялись образцы. Тонкомолотый щелочной силикат применялся в количестве 5%, а вода в количестве 5—10% от веса заполнителя. Шихта перемешивалась на бегунах.

Изготовленные образцы подвергались следующим видам обработки: пропарке при температуре 95°; сушке при температуре 150—200°; автоклавной обработке при давлении 8 атм, и обжигу при температуре 600—700°.

Длительность всех видов обработки, кроме обжига, равнялась-8 часам. Обжиг производился в течение 3 часов.

Лучшие результаты показали образцы, подвергнутые обжигу и автоклавной обработке.

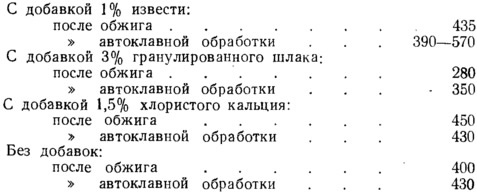

Пределы прочности при сжатии образцов, изготовленных из упомянутой шихты и тонкомолотой силикат-глыбы с различными добавками, были получены следующие (в кг/см2):

Получить удовлетворительные показатели механической прочности образцов после сушки оказалось возможным при условии их обработки в плотно закрытых формах. Пропарка образцов не, дала положительных результатов при применении силикат-глыбы. Лучшие результаты в случае пропарки получены при применении силикат-гранулята. Увеличение расхода щелочного силиката приводит к повышению прочности образцов.

На основании приведенных результатов исследований можно предположить, что не исключена возможность применения щелочных силикатов в порошкообразном виде.

Такой прием позволяет исключить процесс предварительного растворения силикат-глыбы, вводить непосредственно в шихту быетрореагирующие добавки, не понижая при этом прочности изделий и значительно повысить водостойкость силикатных композиций.

Полностью водостойкие и даже твердеющие в воде силикатные композиции могут быть получены и при употреблении в виде вяжущего жидкого стекла.

Введение в шихту добавки доменного гранулированного шлака и некоторых других добавок делает возможным твердение смеси на жидкостекольном вяжущем в воде. В этом случае хранение изделия после формовки во влажных условиях повышает его прочность. Однако это возможно при соответствующем силикатном модуле и удельном весе жидкого стекла, достаточно хорошем перемешивании компонентов и др.

Вышеизложенное позволяет сделать вывод, что влияние добавок органического и неорганического происхождения на прочность, водостойкость и другие физико-химические свойства материалов на растворимом стекле зависит от характера добавок, их физического состояния, химической активности, метода их введения, методов тепловой и тепловлажностной обработки изделий и прочих условий, а также от того, в каком виде применяется щелочной силикат.

При учете этих обстоятельств можно получить на растворимом стекле с различными добавками строительные материалы высокой механической прочности, водостойкости и атмосфероустойчивости.

Кроме перечисленных обстоятельств, следует учитывать физико-химические свойства применяемых заполнителей: дисперсность, форму и поверхность зерен, адсорбционные свойства и др.

Степень этого влияния зависит также от модульности применяемого щелочного силиката.

Это влияние в первую очередь обусловлено наличием в шихте-едких щелочей. Щелочные силикаты при растворении в воде подвергаются разложению. В результате этого в растворах жидкого стекла содержится некоторое количество щелочи, зависящее от его химического состава, силикатного модуля и других качеств.

Водные растворы щелочных силикатов, вступая в химическое' взаимодействие с различными добавками, вводимыми в шихту с целью ускорения процессов твердения, образуют, наряду с нерастворимыми в воде соединениями, растворимые натриевые или калиевые соли или едкие щелочи (NaOH, КОН).

Таким образом, прочность, водостойкость, атмосфероустойчивость и прочие физические свойства материалов на жидкостекольном вяжущем в значительной степени зависят от происходящих со щелочами процессов, времени их протекания и характера конечных продуктов.

На вопрос о взаимодействии щелочей с заполнителями разные исследователи отвечают по-разному. Большинство, придерживаясь установившегося мнения, что образование силикатов возможно только при воздействии высоких температур (путем сплавления компонентов) или высоких давлений, отрицает возможность такого взаимодействия при тех условиях, в которых изготовляется изделие на жидкостекольном вяжущем. Отдельные исследователи допускают такую возможность.

Некоторую ясность в этот вопрос может внести серия исследований, проводимых нами в этом направлении.

Целью этих исследований в первую очередь явилось определение влияния едких щелочей на различные заполнители.

Для этого грунты или отходы производств затворялись растворами едких щелочей. Из полученных шихт изготовлялись образцы,, подвергавшиеся различным видам обработки. Грунты и отходы производств применялись в естественном виде и вибромолотые, а также их смеси.

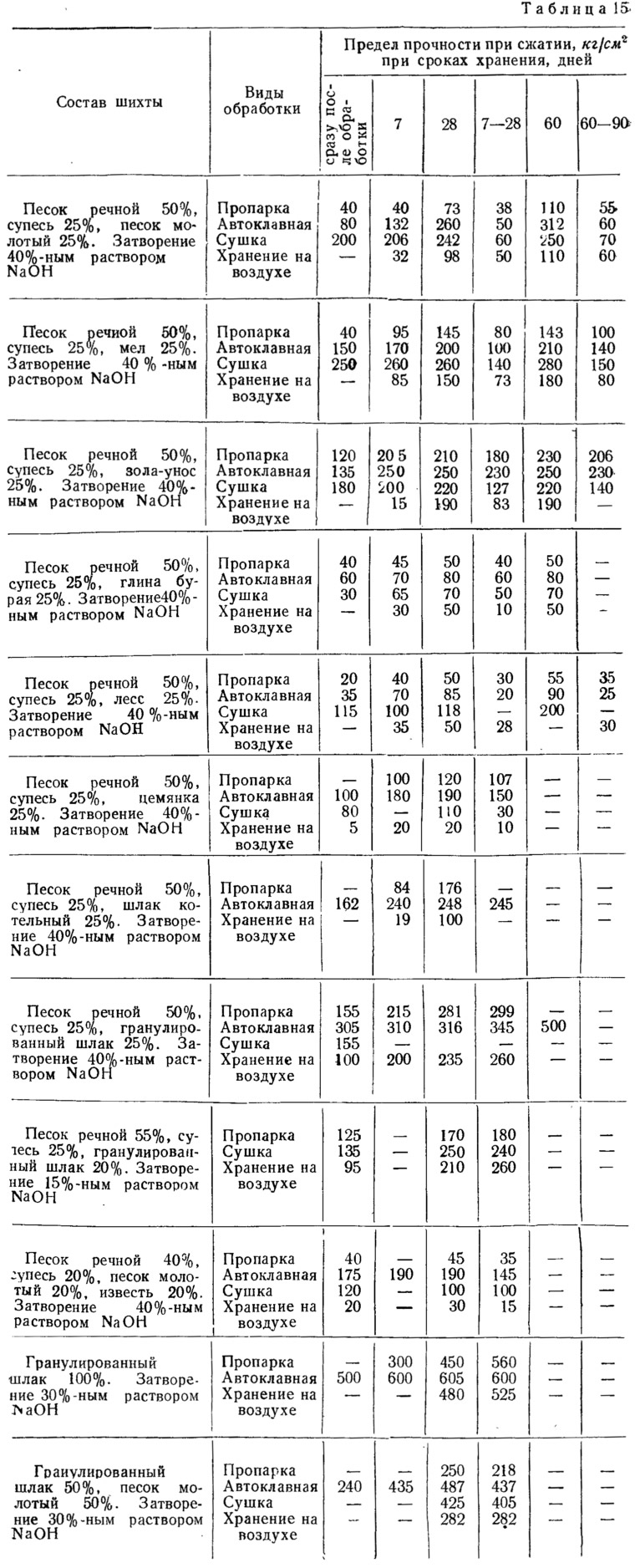

Наряду с другими данными, полученными в результате исследований, интерес представляют результаты испытаний некоторых образцов, приведенные в табл. 15.

Примечание. Некоторые образцы после семи суток хранения на воздухе 21 день хранились в воде или погружались в воду после 60 дней хранения на воздухе (см. в табл. 15 графы соответственно 7—28 и 60—90).

Взаимодействие растворов едких щелочей с немолотыми заполнителями происходит менее интенсивно, чем с вибромолоты-ми, поэтому условно будем полагать, что немолотый песок и супесь в данном случае являются заполнителями, а подвергавшиеся вибропомолу гранулированный шлак, котельный шлак, зола-унос, песок, лесс, глина, цемянка, различные пигменты, затворенные на растворах едких щелочей — вяжущими.

Перемешивание компонентов производилось на бегунах.

Изготовленные образцы после 16 часов хранения на воздухе при температуре 25—30° подвергались указанным в табл. 15 видам обработки.

Длительность всех видов обработки 2 часа. Температура пропарки — до 95°, температура сушки 120—200°. Автоклавная обработка производилась в лабораторном автоклаве при давлении 2 атм в течение 2,5 часов (с учетом времени поднятия давления и спуска пара).

Кроме приведенных в табл. 15 составов, исследовались образны, вяжущими в которых служили опока, трепел, молотые твердые горные породы, железная руда, различные красители, и другие вещества, затворенные на растворах едких щелочей (NaOH и КОН) различной концентрации. Кроме едких щелочей, применялись различные натриевые и калиевые соли.

В результате этих исследований установлено, что применение даже слабых растворов едких щелочей или растворов солей щелочных металлов позволяет получать на базе различных горных пород, отходов производств и их смесей материалы, обладающие большой прочностью.

Увеличение времени обработки (пропарки, сушки, автоклавной обработки), температуры и давления, при которых производится обработка, а также применение обжига позволяют получать материалы, прочность которых при сжатии достигает 1000 кг/см2 и выше.

Так, предел прочности при сжатии образцов, изготовленных из шихты состава: песок речной 50%, песок молотый 25%, супесь 25%, затворенной 40%-ным раствором NaOH, после трехчасового обжига при температуре 700—800° достиг 1050 кг/см2, а из шихты состава: песок речной 50%, супесь 25%, гранулированный шлак 25%, затворенной 40%-ным раствором NaOH, после восьмичасовой пропарки в автоклаве под давлением 8 атм 700—800 кг/см2.

Данные, приведенные в табл. 15, свидетельствуют о том, что почти все составы могут набирать прочность в воде или со временем становятся водостойкими, а также позволяют предполагать, что их прочность возрастает с течением времени. Кроме того, данные позволяют убедиться в том, что затворение растворами щелочей придает водостойкость воздушным вяжущим (извести, глине, лессу и др.), которая со временем возрастает, а также приводит к тому, что материалы, совершенно не обладающие вяжущими свойствами при затворении их водой или обладающие ими в незначительной степени, схватываются и переходят в твердое состояние, приобретая при этом значительную прочность.

Реакция может идти в двух направлениях: в направлении образования карбонатов в результате взаимодействия щелочи с углекислотой воздуха, то есть в направлении уменьшения прочности образцов, и в направлении образования силикатов, то есть в направлении увеличения их прочности.

Обычно имеют место обе реакции, в результате чего на поверхности образцов со временем образуются легкие белые высолы, представляющие собой карбонаты натрия или калия. Прочность массы образцов непрерывно возрастает, что свидетельствует об образовании соответствующих силикатов. Процесс образования силикатов продолжается длительное время, что подтверждает постоянное нарастание прочности образцов.

На поверхности образцов, изготовленных из шихты, содержащей мел, глину, то есть породы с большим количеством микропор, высолы почти не появляются.

При соблюдении соответствующих условий можно почти полностью избежать образования карбонатов натрия или калия.

К таким условиям можно отнести соблюдение соответствующего температурного режима при хранении образцов сразу после их изготовления, применение тепловлажностной обработки, выбор оптимального времени и режима обработки, а также оптимального количества щелочи, применение заполнителей определенного физического и химического составов и др.

На основании исследований можно с некоторой степенью приближения, абстрагируясь от действия других сопутствующих факторов, объяснить то, что введение различных добавок в шихту, затворенную на жидком стекле, приводит к образованию материалов, обладающих различной прочностью.

Если в результате взаимодействия жидкого стекла и добавки образуются, наряду с другими продуктами реакции, растворимые соли щелочных металлов, то прочность изделия будет ниже прочности изделия, при изготовлении которого вводилась добавка, реагирующая с жидким стеклом с выделением едкой щелочи, вступающей во взаимодействие с заполнителями, результатом чего является повышение прочности.

Взаимодействием едких щелочей с заполнителями можно объяснить то обстоятельство, что при применении высокомодульных стекол прочность изделий получается ниже прочности изделий, затворенных на низкомодульных стеклах. Это результат того, что щелочь, вступая во взаимодействие с зернами заполнителя, растворяет на их поверхности кремнезем, делает поверхности более шероховатыми и образует силикатные соединения, являющиеся более активными в момент своего образования, чем щелочные силикаты, полученные обычным путем. Интенсивность этих процессов зависит от количества щелочи в жидком стекле и от того, в каком состоянии эта щелочь в нем находится.

Таким образом, при применении низкомодульных стекол образование новых силикатов происходит более интенсивно и в больших количествах,, чем при высокомодульных.

Представляет интерес то обстоятельство, что при введении не только едких щелочей, но и почти всех солей щелочных металлов в шихту и при применении соответствующих видов тепловой или тепловлажностной обработки, получаются материалы, обладающие достаточной степенью прочности и водостойкости.

В этом случае можно предположить, что вследствие разложения солей под действием температурных и влажностных факторов или в результате их химического взаимодействия с другими веществами (восстановителями), специально вводимыми в шихту, происходит образование едких щелочей, вступающих затем в реакцию с заполнителями. Результатом этого процесса является образование соответствующих силикатов.

Особо перспективным является применение для этой пели хлористого натрия — наиболее широко распространенной и дешевой соли щелочных металлов.

Первые проведенные автором исследования позволяют полагать, что разрешение этой задачи реально. Об этом свидетельствует нижеприведенный пример. Предел прочности при сжатии образцов, изготовленных из шихты (песок речной 50%, песок молотый 25%, супесь 25%), затворенной на растворе NaCl, после трех часов ого обжига при температуре 700—900° достигал: при введении в шихту соли в количестве 6% от веса заполнителя — 376 кг/см2, при введении 3% соли — 180 кг/см2.

Затворение шихты растворами других солей щелочных металлов (Na2SiF6, NaF, Na2CO3, NaNO3, KNO3, NaAlSi3O8, KAlSi3O8 и пр.) позволило получить строительные материалы с пределом прочности при сжатии выше 1000 кг/см2.

Дальнейшие исследования в этой области, направленные на определение оптимальных режимов тепловлажностной обработки оптимальных составов шихты, добавок и прочих условий, позволят широко использовать в строительстве описанные явления.

Исходя из вышеописанного, можно сделать следующие выводы.

1. В результате взаимодействия едких щелочей с заполнителями в естественных условиях или в условиях незначительного повышения температуры или давления происходит образование различных силикатов.

Установившееся мнение, что образование силикатов возможно только путем сплавления компонентов или при высоком давлении, нельзя считать правильным.

2. Щелочь, растворяя кремнезем, образует щелочные силикаты, обладающие повышенной активностью в момент своего образования. При наличии в шихте компонентов, содержащих окиси или гидроокиси металлов, они сравнительно легко вступают с ними во взаимодействие, образуя соответствующие силикаты или гидросиликаты.

3. Используя это обстоятельство, можно предположить целую группу новых вяжущих — грунтоцементов, которые будут представлять собой порошкообразные вещества, полученные путем помола различных горных пород и отходов производств, не обожженных или предварительно обожженных, образующие при затворении растворами щелочей пластичное тесто, постепенно твердеющее и превращающееся в камнеподобное тело, или же образующие камнеподобное тело при затворении растворами солей щелочных металлов после соответствующей тепловой или тепловлажностной обработки.

Для изготовления таких вяжущих могут применяться горные породы — тяжелые и легкие (пористые и ячеистые), плотные и рыхлые, а также отходы производств.

Введение различных заполнителей в упомянутые вяжущие позволит получить на их основе камни, обладающие различной прочностью.

Активность таких вяжущих зависит от степени измельчения горных пород и отходов производств, от концентрации растворов щелочей или солей щелочных металлов, а также от принятых методов тепловой и тепловлажностной обработки, длительности и режима этой обработки и др.

С целью повышения активности некоторые горные породы и отходы производств могут подвергаться обжигу до или после измельчения. Прочность изделий на таком вяжущем зависит от характера заполнителей, степени уплотнения массы и т. д.

Используя упомянутые вяжущие, можно изготавливать несущие и ограждающие конструкции зданий из плотных и пористых масс.

Расход щелочей составляет 0,5—3,0% от веса изделия, то есть в этом случае расходуется такое же количество щелочи, которое понадобилось бы для изготовления жидкого стекла, необходимого для придания материалу соответствующей прочности.

При использовании для этой цели солей щелочных металлов расход их также не превышает расхода, необходимого для изготовления жидкого стекла.

4. Можно полагать, что применение слабых растворов щелочей и солей щелочных металлов при изготовлении силикатных изделий, подвергающихся автоклавной обработке (силикатного кирпича и др.), а также обжиговых керамических изделий позволит резко сократить время обработки, давление и температуру и увеличит их прочностные характеристики.

5. Процессы, происходящие при твердении строительных материалов на жидкостекольном вяжущем, являются очень сложными.

Эти процессы, помимо ранее описанных явлений, имеющих место при твердении силикатных композиций, сопровождаются также химическими и физическими процессами, возникающими в результате взаимодействия щелочей, содержащихся в жидком стекле с заполнителями.

Неучтение результатов взаимодействия щелочей с заполнителями делает химические уравнения, объясняющие различные явления, происходящие в силикатных композициях, весьма приближенными и не отражающими полностью существа этих явлений.

В общем случае физические и химические свойства силикатных композиций зависят от химического состава и физического состояния заполнителя, от химического состава, физического состояния, силикатного модуля, количества растворимого стекла, количества и характера вводимых добавок, метода их введения, способов и режимов тепловой и тепловлажностной обработки изделий, а также степени их уплотнения и др.

Автор предполагает, что учет всех этих обстоятельств позволит расширить диапазон применения силикатных композиций на растворимом стекле и получить материалы с высокой механической прочностью, водостойкостью и атмосфероустойчивостыо, быстро твердеющие не только в воздушно-сухих условиях, но и при хранении во влажных условиях и в воде. Неучтение совокупности этих факторов приводит к отрицательным результатам, чем, собственно, и можно объяснить наличие в литературе указаний о нестойкости силикатных композиций с заполнителями в виде рыхлых грунтов.

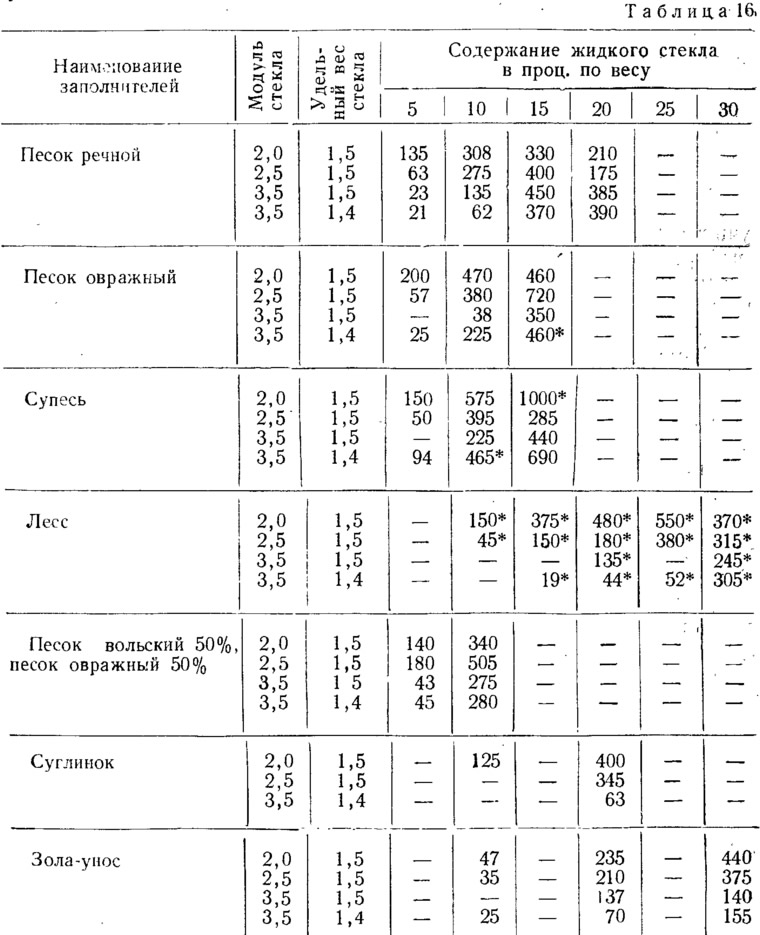

В табл. 16 показано изменение прочности при сжатии образцов из грунтосиликатных смесей в зависимости от заполнителей, модуля стекла, его удельного веса и др. Изготовленные образцы подвергались различным срокам сушки при температуре до: 150°. Одна партия просушивалась в течение двух часов, а вторая — десяти. В табл. 16 внесен больший из двух результатов. Шихта Составлялась из грунта, указанного в графе «Наименование заполнителей», и жидкого стекла, модуль, объемный вес и количество которого указаны в таблице.

Примечания: 1. Звездочкой обозначена прочность при сжатии образцов, подвергавшихся десятичасовой сушке.

2. Объемный вес образцов на грунтовых смесях 1800—2100 кг/м3, а при заполнителе из золы-уноса 1250—1350 кг/м3.

На основании приведенных результатов испытаний можно сделать вывод, что, применяя в виде заполнителей рыхлые грунты в их естественном состоянии или смеси различных грунтов, можно получить строительный материал с прочностью при сжатии 400—1000 кг/см2.

Для каждого вида грунта в зависимости от его химического состава и физического состояния следует подбирать жидкое стекло оптимального модуля, оптимальной концентрации и в оптимальном количестве. Применение высокомодульного жидкого стекла при мелкодисперсных заполнителях, содержащих большое количество глинистых примесей, приводит к значительному снижению прочности и перерасходу вяжущего. К таким же результатам в этом случае приводит применение жидкого стекла высокой концентрации.

Определяя количество щелочного силиката в зависимости от состава заполнителей и требуемой прочности материала, следует учитывать, что для каждого заполнителя существует минимальный расход вяжущего. В том случае, если количество вяжущего взято ниже этого предела, то изделие будет терять прочность в результате физико-химических процессов, происходящих при его твердении.

Следует подбирать оптимальное время сушки и других видов обработки изделий, имеющих целью ускорить процесс их твердения, в зависимости от состава заполнителей и размеров изделий.

Из табл. 16 видно, что в большинстве случаев лучшие результаты дает кратковременная сушка. Увеличение срока сушки в некоторых случаях приводит к понижению прочности образцов.

Сроки сушки удлиняются при применении мелкодисперсных (пылевидных) заполнителей. Степень водостойкости образцов во всех случаях увеличивается с увеличением длительности сушки. В том случае, если жидкое стекло применяется без добавок, то для получения на его основе материалов, обладающих достаточной степенью водостойкости, необходимо время сушки выбирать из условий полной дегидратации щелочного силиката.

Если это условие не выполнено и в результате сушки щелочной силикат перешел в твердое состояние только вследствие потери влаги (высушивания), то он будет растворяться в воде. Водостойкость сохранит только соприкасающаяся с окружающим воздухом часть изделия, влага и углекислота которого взаимодействуют с жидким стеклом.

В этом легко убедиться, если изготовить две партии образцов и после кратковременной сушки одну партию сразу опустить в воду, а вторую партию — после длительного хранения в естественных условиях. В первом случае образцы сразу же размокнут, а во втором размокание массы произойдет только в середине образца, а масса близ наружных граней останется твердой.

Некоторое влияние на водостойкость наружных граней имеет то обстоятельство, что жидкое стекло у наружных граней дегидратируется быстрее.

В образцах, не подвергавшихся сушке, а хранящихся в естественных условиях, теряет прочность при замачивании (в результате растворения щелочного силиката) внутренняя часть образца.

От количества жидкого стекла в изделии зависит толщина склеивающего слоя, количество пор и пр. Это определяет очевидно скорость его дегидратации (при сушке) и время химического взаимодействия с заполнителем.

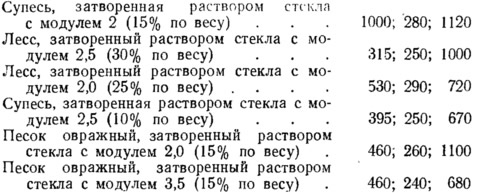

Кроме образцов, подвергавшихся после изготовления различным срокам сушки (см. табл. 16), из этих же составов была изготовлена серия образцов, хранившихся в естественных условиях после изготовления, испытанных по истечении года. В результате испытаний установлено, что предел прочности при сжатии этих образцов в два-три раза ниже предела прочности образцов, подвергавшихся сушке после изготовления. Разница прочностных показателей увеличивалась с увеличением содержания жидкого стекла в шихте. И только прочность образцов с минимальным для каждого вида грунтов содержанием жидкого стекла (для песков и супеси 5%, а для остальных грунтов 10%) была примерно равна указанной в табл. 16.

В результате осмотра образцов с повышенным содержанием вяжущего, хранившихся в естественных условиях, обнаружено, что внутри масса схватилась не полностью. После сушки этих образцов в течение двух часов при температуре 200° предел их прочности при сжатии резко возрос и в большинстве случаев превысил прочности, указанные для этих же составов в табл. 16.

Для сравнения приведены прочности образцов, указанные в табл. 16, после года хранения в естественных условиях и после сушки в годичном возрасте для различных составов, соответственно равные (в кг/см2):

Сушка в течение четырех часов при температуре 50—70° в большинстве случаев существенно не изменила прочности образцов естественного хранения.

Таким образом, можно сделать вывод, что изделия, изготовляемые на жидкостекольном вяжущем без добавок, следует подвергать сушке. С увеличением температуры сушки увеличивается ее эффективность.

Исследовались также образцы, изготовленные из бурой глины и чернозема. Прочность их при сжатии изменялась от 20 до 100 кг/см2. Следует полагать, что глину и чернозем целесообразнее применять в сочетании с другими грунтами.

Приведенные данные свидетельствуют о возможности изготовления из любых рыхлых грунтов строительных материалов с высокими показателями механической прочности. Расход жидкого стекла и его удельный вес (см. табл. 16) не являются оптимальными и для своего определения требуют дальнейших исследований.

С целью более полного изучения физических свойств материалов, изготовляемых из грунтосиликатных композиций на жидком стекле с добавками, для образцов, хранящихся в естественных условиях, приняты следующие сроки испытаний: сразу после сушки, сразу после изготовления — через 0; 3; 14; 28 дней, 3; 6 месяцев, 1 год.

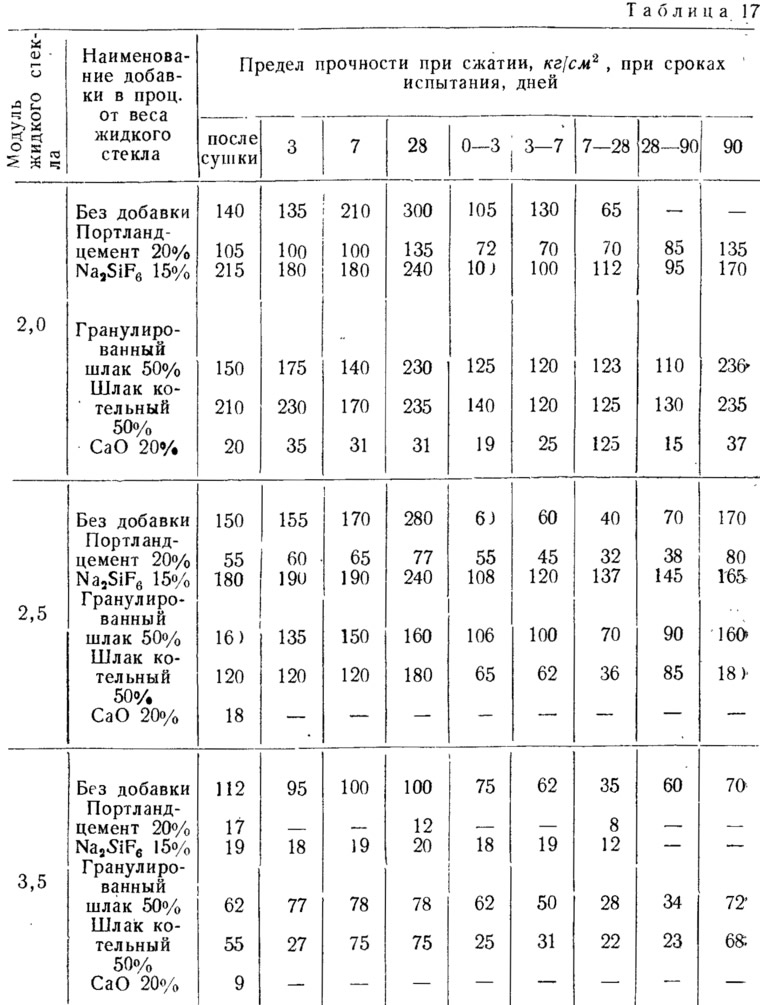

Для образцов водного хранения, учитывая возможность изготовления из них конструкций для различных частей зданий, требующих различной степени водостойкости, сроки погружения в воду приняты: сразу после изготовления, через 3 дня, 7 дней, 28 дней, а сроки испытаний через 3; 7; 28 и 180 дней. При обозначении в табл. 17 срока двумя цифрами (написанными через тире) первая цифра — срок хранения в естественных условиях, после которого образцы погружаются в воду, вторая — срок испытаний.

Представляют интерес приведенные в табл. 17 показатели предела прочности при сжатии образцов, изготовленных на золе-уносе и жидком стекле удельного веса 1,5 с различными добавками (портландцементом марки 400, кремнефтористым натрием Na2SiP6, гранулированным доменным и котельным вибромолотым шлаками, СаО). Жидкое стекло во всех случаях принималось в количестве 20% от веса заполнителя.

Все образцы после изготовления подвергались сушке в течение двух часов при температуре до 150°.

Приготовление шихты производилось следующим образом; добавки перемешивались с золой-уносом, после чего вливалось жидкое стекло и производилось перемешивание шихты на бегунах.

По данным, приведенным в табл. 17, видно, что прочность образцов зависит от силикатного модуля жидкого стекла и характера вводимых добавок- С увеличением силикатного модуля прочность падает.

Некоторое снижение прочности образцов в первые дни хранения является результатом воздействия влаги окружающей среды на высушенный кратковременной сушкой щелочной силикат.

Потеря прочности некоторых образцов в возрасте 90 дней, очевидно, происходит в результате воздействия углекислоты и влаги, постепенно проникающих из окружающего воздуха в тело образца. Это приводит к образованию карбоната натрия, выступающего на наружных гранях в виде белых налетов. Такой процесс продолжается до тех пор, пока часть щелочи, содержащаяся в жидком стекле и не вступившая в химическое взаимодействие с заполнителем и добавкой, не прореагирует с углекислотой воздуха.

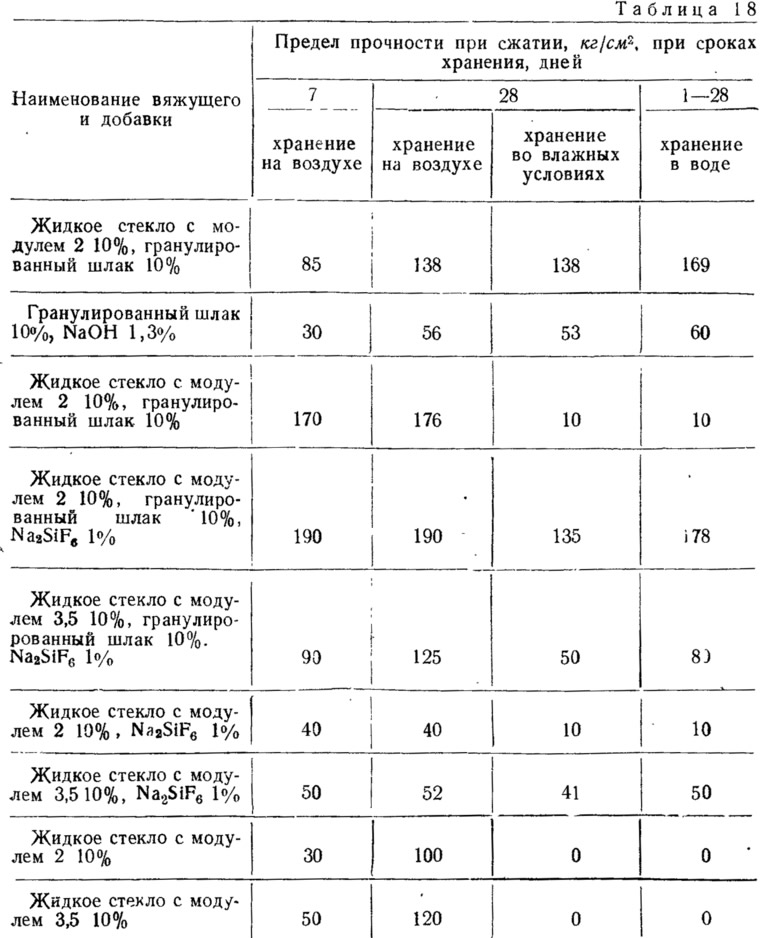

В табл. 18 приведены показатели прочности при сжатии образцов, изготовленных из речного песка на жидком стекле с силикатным модулем 2 и 3,5 и удельным весом 1,4 с добавками вибромолотого доменного гранулированного шлака, кремнефтористого натрия (Na2SiF6), доменного гранулированного шлака и кремнефтористого натрия и вовсе без добавок.

Расход жидкого стекла во всех случаях принимался равным 10% по весу. Кроме того, изготовлена серия образцов без жидко-го стекла на вяжущем доменном гранулированном шлаке, затворенном на воде с добавкой едкого натра. Едкий натр взят в том количестве, в котором щелочь присутствует в жидком стекле с силикатным модулем 2, удельным весом 1,4, при расходе его в количестве 10%.

Образцы хранились в естественных и влажных условиях, а также в воде.

На основании результатов табл. 18 можно сделать следующие выводы: добавка к низкомодульному жидкому стеклу гранулированного шлака позволяет получать на его основе изделия, твердеющие при хранении во влажных условиях и в воде.

Гранулированный шлак, вступая в химическое взаимодействие с едким натром, приобретает свойства вяжущего, твердеющего- в воде. Увеличение содержания в шихте едкого натра увеличивает вяжущие свойства гранулированного шлака. Уменьшение его содержания приводит к уменьшению этих свойств.

Добавка гранулированного шлака к высокомодульнбму стеклу не приводит к образованию вяжущего, твердеющего в воде и при влажных условиях хранения.

Можно предположить, что это происходит в результате недостаточного количества щелочи в жидком стекле.

Достаточную степень водостойкости приобретает материал при добавке к шихте на низкомодульных стеклах гранулированного шлака и кремнефтористого натрия. В этом случае возрастает и его прочность. Однако хранение во влажных условиях не дает положительных результатов.

При высокомодульных стеклах в этом случае водостойкость силикатных композиций несколько падает, но все же она выше водостойкости при добавке к ним только одного гранулированного шлака.

При высокомодульных стеклах достаточной степенью водостойкости обладают изделия при добавке только кремнефтористого ^натрия. Хранение во влажных условиях дает худшие результаты. Эта же добавка к шихте на низкомодульном стекле меньше повышает водостойкость изделий.

Следует полагать, что применение перечисленных добавок сделает возможным получение на жидкостекольном вяжущем достаточно водостойких и даже набирающих прочность в воде строительных материалов. Можно предполагать, что дальнейшие исследования в этой области позволят значительно увеличить ассортимент таких добавок.

Получение прочных атмосфероустойчивых и водостойких изделий из грунтосиликатов в кратчайшие сроки возможно при введении добавок (органические и неорганические кислоты, растворимые соли щелочных, щелочноземельных и других металлов) путем горячей пропитки.

Проведенное большое количество исследований показало эффективность такого способа получения изделий из грунтосиликатов.

Наряду с другими веществами, исследовалась возможность получения грунтосиликатов путем пропитки хлористым кальцием — дешевым и вырабатываемым промышленностью в больших количествах химическим продуктом.

Рансомом предложен способ получения искусственных камней на жидком стекле путем пропитки их в хлористом кальции. Для этой цели применялась шихта из кварцевого песка, смешанного с жидким стеклом с удельным весом 1,7. После некоторого затвердения камни погружались в раствор хлооистого кальция с удельным весом 1,4.

После обработки в хлористом кальции производилась промывка камней в холодной воде с целью удаления образовавшегося в результате реакции хлористого натрия.

Процесс изготовления камней упомянутым способом длительный, а прочность, полученная в результате пропитки в холодном растворе CaCl2, невелика. Морозостойкость таких изделий недостаточна. В результате длительной промывки холодной водой частично выщелачивается хлористый натрий. При этом прочность камня не повышается; а даже несколько падает. Поэтому такая технология не является эффективной и необходимо разработать технологию, позволяющую полностью использовать ценные свойства применяемых материалов.

При этом ставилась задача сокращения продолжительности технологического цикла изготовления конструкций (от момента загружения компонентов в смесительный агрегат до возможности применения конструкции в дело) до 2—3 часов с помощью широко применяемых методов тепловлажностной обработки или близких к ним.

Самым длительным процессом современной технологии производства строительных конструкций и деталей является твердение конструкций — набирание необходимой прочности.

Поэтому прежде всего необходимо было выяснить оптимальный режим пропитки и возможность применения для изделий на жидком стекле методов тепловлажностной обработки.

Установлено, что оптимальным режимом пропитки является пропитка в горячем, вплоть до температуры кипения, хлористом кальции.

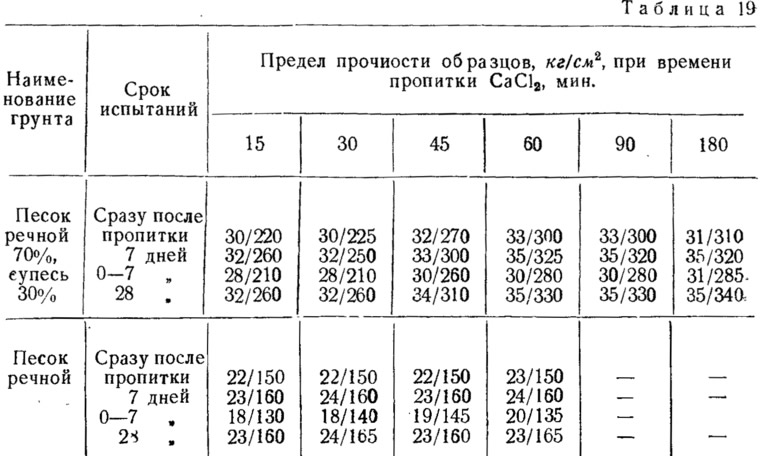

В табл. 19 приведены показатели прочности на растяжение и сжатие образцов, подвергшихся пропитке в горячем растворе хлористого кальция с удельным весом 1,35 при температуре 100—110° в течение различного времени.

Примечание. Прочность образцов при растяжении показана в числителе, а при сжатии — в знаменателе.

Шихта изготовлялась на жидком стекле с силикатным модулем 2,33 и удельным весом 1,5. Жидкое стекло бралось в количестве 10% от веса заполнителей.

Погружение образцов в раствор производилось сразу после формовки, а испытания — после их остывания.

Из табл. 19 видно, что оптимальное время пропитки для более пористого материала (изготовленного из речного песка) всего 15 минут, а для более плотного материала 60 минут. Очевидно, в этом случае решающим фактором является как скорость химического взаимодействия между жидким стеклом и хлористым кальцием, таки скорость проникновения хлористого кальция в массу изделия. При применении вакуумирования 10—15 минут может оказаться достаточным сроком для пропитки грунтосиликатов, независимо от их плотности.

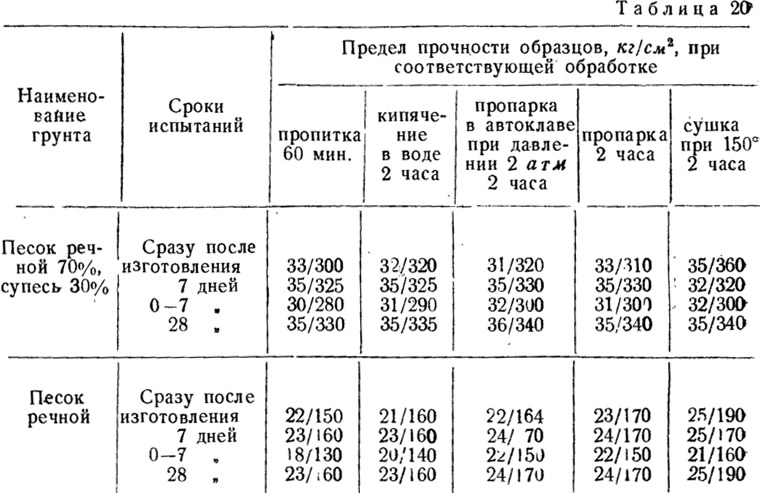

С целью выщелачивания из изделий непрореагированного хлористого кальция и образовавшегося в результате реакции хлористого натрия автором применялись следующие виды тепловлажностной обработки: кратковременная пропарка при атмосферном давлении в автоклавах и обработка в горячей воде, а также сушка при температуре 100—150°.

Приведенные в табл. 20 данные о прочности образцов свидетельствуют о том, что все перечисленные виды обработки (после пропитки в горячем растворе хлористого кальция) дали положительные результаты.

Образцы по изготовлении пропитывались в растворе CaCl2, а затем загружались в пропарочную камеру, автоклав, в сушильный шкаф или опускались в кипящую воду.

Как видно из табл. 20, все виды тепловлажностной обработка приводят к повышению прочности и водостойкости образцов.

Примечание. Прочность образцов при растяжении показана в числителе, а при сжатии — в знаменателе.

В результате тепловлажностной обработки или сушки происходит вымывание или выплавление хлористого натрия и избытка хлористого кальция.

Время обработки в горячей воде (температура 90—100°) может быть сокращено до 30—60 минут в зависимости от размеров изделий и плотности материала.

В результате всех перечисленных видов обработки объемный вес изделий сразу после тепловлажностной обработки по сравнению с их весом после пропитки в хлористом кальции сокращается на 10—15%.

Сушка образцов не приводит к полному удалению хлористого кальция и натрия. Поэтому ее целесообразно сочетать с кратковременной обработкой нзделий в горячей воде.

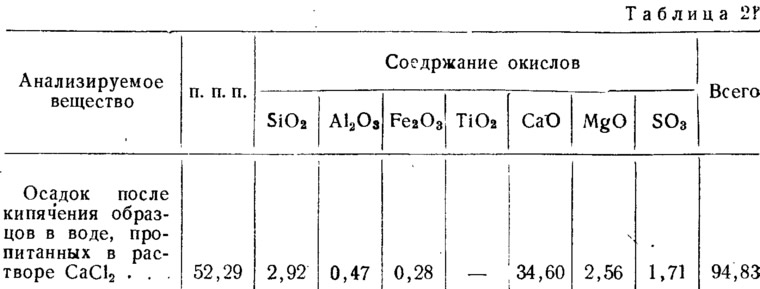

В табл. 21 приведены результаты химического анализа осадка (в проц.), образовавшегося после испарения воды, в которой производилось кипячение образцов, сразу после пропитки в горячем растворе хлористого кальция.

В соответствии с приведенными результатами анализа можно сделать следующие предположения. В результате обработки образцов в кипящей воде из них вымываются в значительном количестве продукты реакции хлористого кальция с жидким стеклом.

Образованный в результате реакции коллоидный гель Si02 почти не вымывается, и можно считать, что в результате обработки горячей водой он упрочняется. Присутствие в осадке незначительного количества Si02 можно отнести за счет заполнителя (песка), попавшего в раствор из образцов-

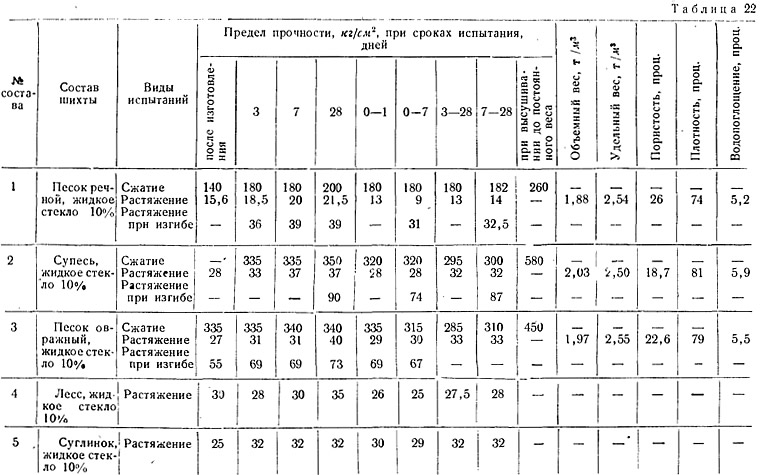

В табл. 22 приведены результаты исследований образцов, изготовленных из песка речного, песка овражного, супеси, суглинка и лесса на жидком стекле с силикатным модулем 2,33 и удельным весом 1,5. Стекло бралось в количестве 10% от веса заполнителя.

Сразу после изготовления образцы пропитывались в горячем растворе СаСl2 с удельным весом 1,35.

Пропитка производилась в течение одного часа. Сразу после пропитки (то есть через 1 час после формовки) образцы приобретают высокую прочность.

Соотношения между прочностями при сжатии, растяжении и растяжении при изгибе примерно такие же, как и у бетонных образцов на цементном вяжущем.

Обращает на себя внимание тот факт, что при погружении образцов в воду сразу после изготовления или вскоре после этого прочность их в большинстве случаев незначительно уменьшается. Однако при высушивании образцов она полностью восстанавливается. Объясняется это, очевидно, свойством свежеосажденного кремнегеля адсорбировать влагу.

Прочность образцов растет во времени по мере их высыхания. Водопоглощение грунтосиликатов весьма незначительное (5—6%) при пористости до 26%.

Грунтосиликаты обладают высокой степенью морозостойкости (по данным И. А. Пашкова). Образцы составов № 2 и 3 (см. табл. 22), а также состава : песок речной 70%, супесь 30% в результате 50-кратного замораживания в насыщенном водой состоянии при температуре — 20° и оттаивании при температуре 20±5° никаких внешних изменений не получили. Потеря прочности составила около 12%.

Образцы состава № 1 (см. табл. 22) выдержали 25-кратное замораживание.

Образцы состава №1, пропитанные в растворе СаСl2 при температуре 10—15° в течение двух и шестнадцати часов, дали худшие результаты при испытании на морозостойкость и выдержали всего 15 циклов замораживания, что совпадает с данными Б. А. Ржаницына.

Образцы того же состава, пропитанные при температуре 50—60°, выдержали 25 циклов замораживания.

Таким образом, повышение температуры пропитки приводит к увеличению морозостойкости грунтосиликатов.

Прочность и водостойкость образцов состава №1 с повышением температуры пропитки также увеличиваются.

Образцы упомянутых составов, пропитанные в горячем растворе СаСl2, а также образцы, подвергшиеся кратковременной обработке в горячей воде в пропарочной камере или автоклаве с целью примерного определения их атмосфероустойчивости, попеременно насыщались водой и высушивались при температуре 150—200°.

В результате 25-кратного повторения этого процесса никаких изменений на поверхности образцов не было отмечено. При этом прочность их повысилась. Исключение составляют образцы состава №1, в которых произошло разрушение граней.

Следует отметить, что речной песок в чистом виде является плохим заполнителем для грунтосиликатов. Основной причиной, очевидно, является окатанность его граней, что понижает степень сцепления его с вяжущим. В результате этого возможна потеря прочности изделий во времени. Поэтому рекомендуется к песку подмешивать грунты, содержащие мелкодисперсные фракции. При выборе мелкодисперсных грунтов для этой цели необходимо учитывать модуль применяемого жидкого стекла.

Добавка пылевидных глинистых и лессовидных грунтов при высокомодульных стеклах приводит к снижению прочности.

Во всех случаях хорошие результаты дает добавка к шихте мела или молотых известняков. Если прибавить к шихте 6—10% (по весу) молотых известняков, то прочность изделий повысится боДее чем на 30%.

При изготовлении изделий следует следить за тем, чтобы они полностью были пропитаны раствором CaCl2. В результате неполной пропитки понижается водостойкость изделий и их прочность, так как вода, проникая через поры, выщелачивает жидкое стекло изнутри изделия (не пропитанного раствором CaCl2).

В случае неполной пропитки изделие состоит как бы из двух материалов, обладающих различными физическими свойствами.

Наружная часть изделия (пропитанная) состоит из материала, который в первое время поглощает воду в результате наличия свободного CaCl2 и обладает иным коэффициентом линейного расширения, чем материал внутренней части (не пропитанный раствором CaCl2). Изменение влажности или температуры окружающего воздуха приводит к появлению трещин в изделии, а при заполнителе из чистого речного песка в некоторых случаях — к разрушению изделий.

Обращает на себя внимание значительный рост прочности образцов при их высушивании после пропитки в растворе CaCl2. Однако высушенные образцы с течением времени адсорбируют влагу из окружающего воздуха, следствием чего является увеличение их веса и снижение прочности. Поглощение влаги происходит в результате неполного удаления в процессе сушки из образцов избытка CaCl2 и образовавшегося в результате реакции NaCl.

Поглощают влагу в течение длительного времени образцы, пропитанные только в растворе хлористого кальция. Поэтому обработка их горячей водой или паром является необходимой с целью удаления адсорбирующих влагу и выступающих на их поверхности солей.

Испытания образцов, изготовленных на жидком стекле с силикатным модулем 3,5 и вышеописанных заполнителях, показали, что в большинстве случаев их прочность в результате применения более высокомодульного стекла снизилась.

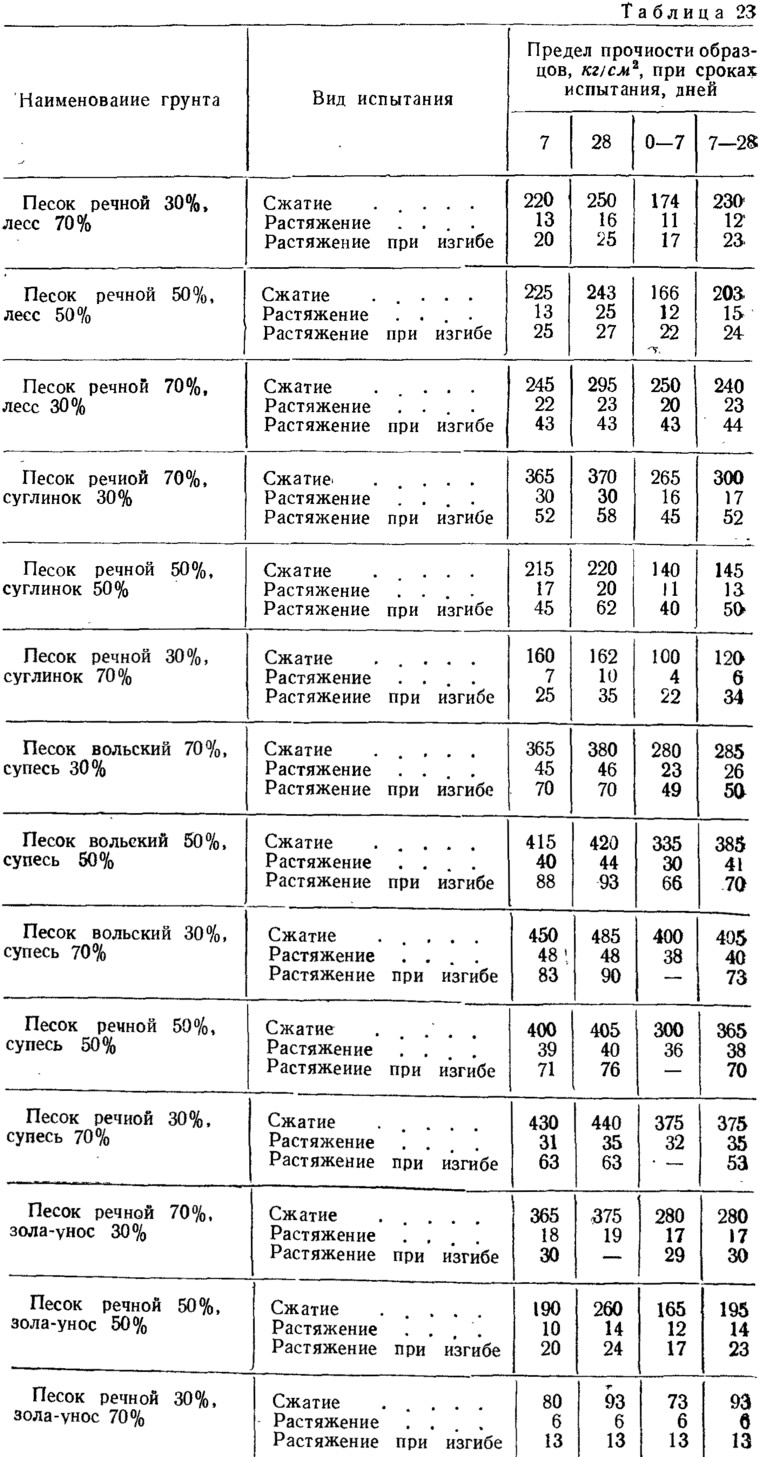

В табл. 23 приведены результаты испытаний обпазпов, изготовленных из смесей различных грунтов на жидком стекле с силикатным модулем 2,33 и удельным весом 1,5. Изготовление образцов производилось по аналогии с вышеописанными.

Данные табл. 23 говорят о том, что грунты в самых различных сочетаниях могут служить заполнителями для производства грунтосиликатов. На их основе могут быть получены строительные материалы с различными физико-механическими свойствами. Грунтосиликатные композиции, заполнителями в которых служат различного рода пески, легко пропитываются раствором CaCl2. При добавлении к пескам лессов, суглинков, глин и других веществ пропитка несколько затрудняется по мере увеличения содержания мелкодисперсных грунтов. Однако она может быть осуществлена в естественных условиях, то есть путем постепенного погружения изделий в раствор CaCl2.

Грунтосиликатные композиции, заполнителями в которых служат только мелкодисперсные вещества (лесс, глина и др.) для обеспечения быстрой и полной пропитки требуют применения вакуумирования или пропитки под давлением.

Грунтосиликатные композиции могут армироваться стальной арматурой, стекловолокном и арматурой органического происхождения (дерево, камыш и др.).

Жидкое стекло не оказывает химического воздействия на сталь, а следовательно, не коррозирует ее.

Щелочь, содержащаяся в жидком стекле, является надежной защитой стальной арматуры от вредного воздействия на нее различных солей и окислов, содержащихся в грунтах и добавках. Пропитка грунтосиликатных композиций раствором хлористого кальция или растворами других солей, содержащих хлор, как показали исследования, не приводят к коррозии арматуры. В первые дни после изготовления и пропитки изделий на арматурных стержнях местами появляются темные пятна, которые в течение длительного времени (наблюдения велись в течение 9 месяцев) остаются почти без изменений.

При обработке пропитанных изделий горячей водой коррозийных явлений не наблюдалось вообще.

Источник: «Грунтосиликаты», В. Д. Глуховский, 1959