1. Обыкновенные и пустотелые кирпичи. Керамические изделия

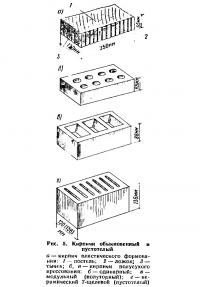

Глиняные кирпичи выпускают: обыкновенные — с плотным черенком, пустотелые (с различного рода пустотами, составляющими до 37% объема кирпича), и эффективные, имеющие менее плотный черепок за счет использования в массе различных выгорающих добавок По способу изготовления различают кирпичи пластического формования и полусухого прессования. Их внешний вид отличается: кирпич пластического формования имеет более пористую и шершавую поверхность со следами формования и разрезания до обжига, кирпич полусухого прессования имеет более плотный черепок, ровные грани и ребра и, кроме того, чаще производится с пустотами (рис. 5). С пустотами выпускают также различные керамические камни. Эти пустоты необходимы для существенного облегчения массы камней, так как в соответствии с ГОСТ 530 80 для любого кирпича и камня она должна быть не более 4 кг в сухом состоянии.

Качество кирпича и его пригодность для того или иного вида работ определяют па основании внешнего осмотра, проверки размеров и правильности формы, а также определения водопоглощения, средней плотности (кое-где сохранился термин «объемная масса») и прочности. По прочности устанавливается марка кирпича.

Внешний осмотр и проверка размеров. Внешнему осмотру должны подвергаться 0,5% партии кирпича. Внешним осмотром устанавливается качество обжига наличие искривлений и отбитостей, наличие и величина трещин. Нормально обожженный кирпич должен быть одинакового по всему объему цвета и при ударе по нему молотком он должен «звенеть». Если кирпич плохо обожжен (недожег) то он имеет более светлый оттенок цвета (при сравнении с эталоном) и при ударе молотком издает глухой звук. Пережженный кирпич (железняк) характеризуется очень плотной структурой, часто со следами частичного плавления, более темным цветом и высокой прочностью, как правило, он искривлен.

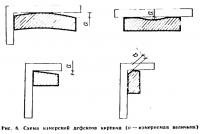

Величину искривлений кирпича определяют, приложив металлическую линейку (ГОСГ 427—75) или угольник (ГОСТ 12369—66) к плоскостям кирпича. Искривление граней ребер не должно превышать 3 мм (рис. 6).

Отклонение размеров проверяют также с помощью металлической линейки с точностью до 1 мм. Допускаемые отклонения должны составлять: по длине ±4 мм для кирпичей пластического формования и ±3 мм для кирпичей полусухого прессования; по ширине ±3 мм и ±2 мм соответственно; по толщине +3 мм и — 2 мм для того и другого вида кирпича.

Кирпич должен иметь форму прямоугольного параллелепипеда и с ровными поверхностями. От-бнтости ребер и углов допускаются до 15 мм и не более двух на кирпич. Допускается не более одной сквозной трещины на ложковой грани кирпича, причем ее глубина по постели не должна быть более 30 мм. Если трещин больше и их глубина больше, то кирпич относят к половняку.

Крупные включения в виде камешков и комочков извести не допускаются. Особенно вредна известь, получившаяся в результате разложения частиц известия ка при обжиге: она гасится при взаимодействии с водой и разрушает при этом кирпич, увеличиваясь в объеме. Плохой внешний вид кирпича говорит о его низких строительных качествах.

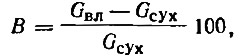

Водопоглощение. Ускоренно водопоглощение может быть определено (после погружения кирпича в воду) кипячением в течение 4 ч. Взвешивать кирпич следует после остывания его до комнатной температуры в ванне с водой. Остужают кирпич постепенным доливанием в ванну воды комнатной температуры. Взвешивают после удаления капельной влаги с поверхностей кирпича путем промокания фильтровальной или газетной бумагой. Водопоглощение вычисляют по формуле

где В — водопоглощение. %; Gвл — масса кирпича в водонасыщенном состоянии, г; Gсух — масса кирпича в сухом состоянии, г.

Водопоглощение кирпича пластического формования должно быть не менее 8% для низких марок (марки до 150) и 6%. Для более высоких марок. На повышенное водопоглощение кирпича указывает увеличенное число на нем трещин, главным образом мелких, а также редких, но глубоких; кольцевых и 5-образных трещин на постели. Слоистая структура кирпича также говорит о его повышенном водопоглощении и как результат о пониженно» морозостойкости кирпича.

Ориентировочно о морозостойкости кирпича можно судить по коэффициенту морозостойкости, который определяется по результатам водопоглощения при комнатной температуре и при кипячении [8] Кипячение производят в течение 4 ч. Вычисляют водопоглощение при кипячении по вышеприведенной зависимости, а коэффициент морозостойкости как частное от деления водопоглощения при комнатной температуре Вх на водопоглощение после кипячения (Вк)

Кирпич считается морозостойким, если К≤50,85.

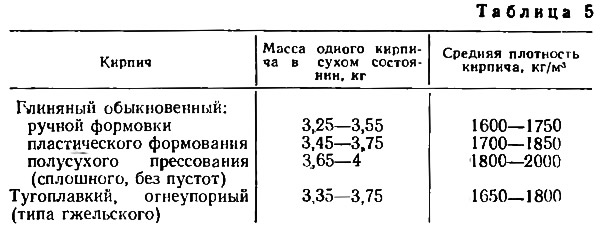

Средняя плотность. Это свойство кирпича может определяться одним из методов, описанных в п. 2 гл. I. Если есть весы, то определить массу просто. Объем кирпича вычисляют по результатам обмера. Поделив массу на объем, получают среднюю плотность кирпича в воздушно-сухом состоянии ρср. Полученные таким образом данные сравнивают со средними данными для разных видов кирпича, приведенными в табл. 5. Таким образом, средняя плотность глиняного кирпича составляет: при пластическом формовании около 1800 кг/м3, при изготовлении полусухим способом 1900 кг/м3.

Прочность и марка кирпича. Прочность кирпича па сжатие и при изгибе определяют лабораторными испытаниями пяти образцов на каждый вид испытаний. На основании таких определений по ГОСТ 530—80 или ГОСТ 7484—78 устанавливают марку кирпича1.

Наиболее простой способ определения прочности: кирпич поднимают на высоту человеческою роста (150—170 см) и, разжимая пальцы, позволяют ему упасть постелью на землю (не на бетонный или деревянный пол). Если кирпич расколется, его марка ниже 75. Такой кирпич не соответствует стандарту и не пригоден для строительства [9].

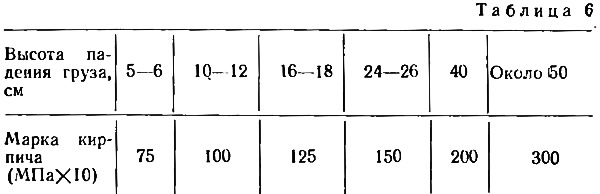

Трест Мосстрой разработал другой способ ориентировочного определения марки кирпича. Испытуемый кирпич кладут на дне опоры бруска, расположенные на расстоянии 20—21 см один от другого. На середину кирпича сбрасывают груз в 4—4,25 кг с разной высоты (в качестве груза можно использовать кирпич). Результаты такого испытания дают возможность примерно определить марку кирпича, пользуясь данными табл. 6 [9].

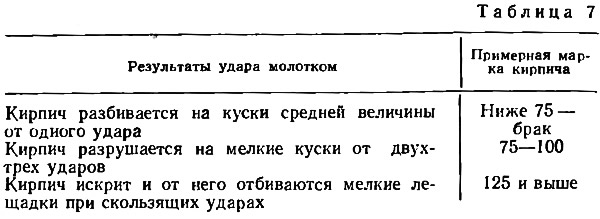

Существует еще одни (более грубый) способ определения марки кирпича: ударяют слесарным молотком массой 1 кг по постели кирпича. Удар наносят особым способом — молоток берут за рукоять в нижней ее части, локоть прижимают к туловищу у пояса, ударник молотка при этом касается плеча. В зависимости от того, как разбился кирпич от удара, определяют его марку (см. табл. 7).

2. Кирпичи и силикатные камни

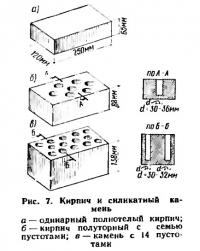

Размеры и вид наиболее распространенных силикатных изделий показаны на рис. 7. По стандарту масса одного изделия (кирпича или камня) не должна превышать 4,3 кг. Это достигается путем использования эффективных (облегченных) составов, а также цилиндрических пустот. Для силикатных кирпичей и камней отклонения в размерах допускаются такие же, как и для глиняных кирпичей. Требования к внешнему виду также аналогичны. Кирпич по цвету должен быть однотонным и не содержать посторонних включений (кусочков глины, камешков и т. п.), трещины на силикатных кирпичах не допускаются.

Водопоглощение плотного силикатного кирпича должно составлять не менее 6% массы сухого кирпича. Его нельзя применять ниже уровня пола первого этажа, в санузлах и других местах, подвергаемых постоянному увлажнению. Средняя плотность рядового силикатного кирпича, как правило, выше, чем средняя плотность глиняного: 1800—1900 кг/м3 (только эффективных кирпичей — 1300—1600 кг/м3). Масса одного сухого одинарного силикатного кирпича 3,75 кг.

Прочность, а следовательно, и марку кирпича определяют одним из вышеприведенных для глиняных кирпичей способов упрощенной оценки. Стандарт (ГОСТ 379—79) устанавливает марки силикатного кирпича такие же, как и глиняного, 75—300.

3. Керамические плитки

Плитки для полов (ГОСТ 6787 80) бывают квадратными, прямоугольными, шестигранными, восьмигранными и треугольными. Размеры квадратных плиток 50x50, 80x80, 100x100 и 150х150 мм, прямоугольных 100X49, 120x59 и 150x74 мм. Максимальная толщина 13 мм, минимальная 10 мм. По внешнему виду различают три сорта плиток — I, II и III, причем III сорт поставляется только по соглашению с потребителем.

Облицовочные плитки выпускаются для внутренних стен (ГОСТ 6141—76) и для фасадов (ГОСТ 13996—77). Они чаще всего бывают прямоугольными и квадратными, но выпускаются также фигурными (для внутренней облицовки) и модульными (для наружной облицовки). Все плитки для внутренней облицовки имеют единую толщину 6 мм, а для наружной от 4 до 10 мм, в зависимости от размеров. Плитки могут поставляться в коврах, т. е. наклеенными на оберточную бумагу. Одиночные плитки должны прибывать на строительство в деревянных реечных ящиках, в картонных коробках, в бумажных или полиэтиленовых мешках. Плитки для полов, кроме того, могут поступать и в пачках, обвязанных шпагатом либо стальной проволокой.

Легче всего определить качество плиток по соответствию их размеров стандарту, внешнему виду и водопоглощению, так как именно оно характеризует морозостойкость плиток, используемых для облицовки фасадов и цоколей. Предельные отклонения должны составлять но длинной стороне ±2 мм, а по толщине макс. ±1,5 мм и мин. ±0,5 мм. Замеры производятся штангенциркулем (ГОСТ 166—73).

По внешнему виду качество плиток определяется правильностью их формы, четкостью граней и углов, наличием выпуклостей, выбоин, зазубрин и щербатин. Оценка качества производится осмотром не менее 50 плиток. На плитках I сорта дефекты практически не допускаются. Лицевая поверхность не должна иметь отслоений и пузырьков, особенно важно качество лицевой поверхности облицовочных глазурованных плиток: на них не должно быть наплывов и волнистости глазури, не покрытых глазурью мест (слепышей и плешин), темных точек (мушек) и лопнувших пузырьков глазури (признаков «вскипания»). Заметных и скрытых трещин не должно быть. Скрытые трещины могут быть обнаружены дребезжанием при легком постукивании. Плитки, предназначенные для облицовки одного помещения (стены), должны быть однотонными по цвету. Однотонность легко проверяют путем раскладки плиток па большом щиге или на ровной поверхности и осмотром их на расстоянии 1—2 м при использовании их в небольших помещениях или на расстоянии 8—10 м при использовании в больших помещениях общественного назначения.

Водопоглощение керамических плиток для пола не должно превышать 4% по массе, а всех других — 8—10% по массе. Определить его можно одним из описанных в п. 3 гл. I методов. Наиболее просто водопоглощение определяется методом кипячения. По действующим стандартам кипятить облицовочные плитки для внутренних работ необходимо 1 ч, для облицовки фасадов — 30 мин, а литые — 15 мин. Плитки хранят в положении на «ребро». Обычно плитка поступает на строительство в упаковке. Ее складывают в штабель, высота которого не должна превышать 1 м, а для ковров — 75 см. Если плитка поступила россыпью, что наблюдается нередко, то ее необходимо сложить с учетом сказанного выше, а также руководствуясь следующими правилами: фасадную и цокольную плитку складывают попарно лицевой стороной друг к другу; при использовании мягкой подстилки (войлока, шлаковаты и т. п.) высоту штабеля можно увеличить до 1,5 м.

4. Глиняная черепица

Качество черепицы (ОСТ 21—32—77) определяют в первую очередь при внешнем осмотре: искривления должны быть не более 3 мм; отбитости допускаются только на перекрываемой стороне на участке до 50 мм и глубиной до 10 мм; трещины не допускаются, их легко проверить легким постукиванием молотка, при этом не должно возникать дребезжащего звука; все виды пазовой черепицы должны иметь ушко, а ленточной — отверстие; поверхность черепицы должна быть гладкой, грани ровными; окраска однотонной. Качество черепицы устанавливают также и по размерам — максимальные отклонения допускаются от +22 до —6 мм по длине и от +8 до —4 мм по ширине.

Важный показатель черепицы — се водонепроницаемость. В полевых условиях можно воспользоваться стандартным методом: прикрепить к черепице прозрачную трубку (например, стеклянною) длиной 150-200 мм и диаметром 25 мм, налить в нее воды до уровня 150 мм и выдержать в таких условиях 3 ч. Если на обратной стороне не появятся капли просочившейся воды, то считается, что черепица выдержала испытания. Трубку крепят пластилином. Водопоглощение и морозостойкость черепицы определяют способами, описанными в пп. 3, 4 гл. I. Для пазовой штампованной, пазовой ленточной и S образной ленточной черепицы масса не должна быть более 50 кг/м2, для плоской ленточной не более 60 кг/м2, для мунк-нунн не более 74 кг/м2 и коньковой не более 10 кг/м (в водонсыщенном состоянии).

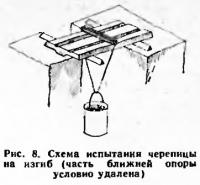

Испытание черепицы на механическую прочность в полевых условиях можно при необходимости произвести следующим образом [8]. Сухую черепицу кладут па две опоры из деревянных брусков шириной 5—8 мм с закругленными углами или на опоры из отрезков стальных труб диаметром 20—30 мм; опоры должны быть длиннее черепицы. Пролет (расстояние между опорами) принимают в зависимости от вида черепицы; для всех видов пазовой черепицы 200—220 мм, для ленточной плоской — 160— 180 мм и для черепицы остальных видов — 300 мм. Посередине черепицы располагают третий брусок (трубу), на который накладывают веревку, как показано на рис. 8; к веревке подвешивают устройство для нагружения. Черепица должна выдержать следующие усилия; S-образная н мунк-нунн — ие менее 1,5 кН (1Н=0,1 кгсе), пазовая штампованная — не менее 0,9 кН и все остальные виды — не менее 0,8 кН. Качественно это свойство можно оценить, если на черепицу', положенную на Две опоры по вышеописанной схеме, встанет человек среднего роста в одежде (~0,8—0,9 кН). Становиться на черепицу нужно осторожно, не резко. Хорошая черепица при этом не должна разрушаться.

Хранить черепицу нужно в положении «на ребро» по длине, причем не более чем по пяти рядов и штабеле, с прокладкой между рядами из тонких досок, дранки и т. п.

5. Керамические трубы

Проверка качества керамических труб (ГОСТ 286—74, ГОСТ 8411—62) также начинается с внешнего осмотра: они должны быть равномерно обожжены, не иметь трещин, короблений, дутиков, механических повреждений; толщина их стенок должна быть одинаковой; при легком постукивании трубы должны издавать чистый, недребезжащий звук.

Важный показатель труб — их водонепроницаемость. Этот показатель в полевых условиях может быть определен простым способом. Один конец трубы закрывают пробкой из бетона или раствора с высоким содержанием цемента (так называемый «жирный» состав). Толщина такой пробки должна быть около 5 см. После затвердевания бетона или раствора труба готова к испытанию на водонепроницаемость. Срок твердения бетонной или растворной пробки па обычном портландцементе должен быть не менее 7 сут при комнатной температуре. Чтобы ускорить испытания, лучше использовать глиноземистый цемент, который набирает необходимую прочность через 1 сут [8]. Трубу ставят вертикально пробкой вниз и заливают водой на 2 сут (48 ч) По истечении этого срока на трубе хорошего качества не должно быть пятен, капель, а также других признаков просачивания воды. В противном случае труба бракуется. Обычно в целях проверки испытывают не менее трех труб.

6. Изделия из асбестоцемента

Из асбестоцемента изготовляют плоские и волнистые листы, детали к ним, трубы, вентиляционные короба и другие изделия. Широко применяются в строительстве волнистые листы (ГОСТ 378—76, ГОСТ 8423—75, ГОСТ 16233—77), плоские листы (ГОСТ 12124—75 и СТ СЭВ 827—77) и трубы различного назначения (ГОСТ 1839—72 и ГОСТ 539—73). Листовой асбестоцемент часто называют шифером.

Изделия из асбестоцемента должны по внешнему виду отвечать следующим требованиям: не иметь сквозных и поверхностных трещин, пробоин, налипов, сдиров и глубоких вмятин; они должны иметь прямые кромки, без неровностей и заусенцев; искривление плоскостей листов не должно превышать 3—4 мм на 1 м.

Волнистые листы выпускают обычными и усиленными. Средняя толщина первых 5,5 мм, вторых 8 мм; высота волны соответственно 26—30 мм и 50 мм. Размер обычных листов 1,2x0,69 м, а усиленных — 2,8x1. Плоские листы выпускают толщиной 4, 5 и 6 мм при длине 2 и 2,5 м и 8, 10 и 12 мм при длине 3—3,6 м.

Предел прочности при изгибе асбестоцементных изделий составляет 16—25 МПа. Все асбестоцементные изделия хрупки; их ударная вязкость не превышает 2,6 кДж/м2 = 2,6 кгс·см/см2).

При определении качества асбестоцементных изделий можно успешно использовать вышеизложенные методы определения качества керамических материалов.

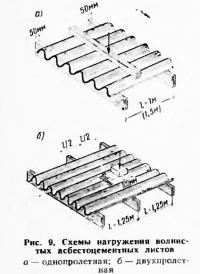

Прочность листового асбестоцемента в полевых условиях можно определять, используя стандартные схемы (ГОСТ 8747—73 и СТ СЭВ 827-77). Наиболее приемлемые схемы определения прочности асбестоцементных листов даны на рис. 9. В зависимости от высоты волны устанавливают груз 1,25—2 кН, который должен выдержать листы без разрушения в течение 5 сек (рис. 9. а). При использовании штампа 100Х100 мм груз должен составлять 2 кН для усиленных кровельных листов и 1,5 кН для стеновых. Хранить листы можно в стопах, в которых должно их быть не более 160 шт.

Примечания

1. Пока не пересмотрены стандарты на кирпич, его марку определяют умножением результатов испытаний в МПа на 10.