1. Растворная смесь

Основные свойства растворной смеси — пластичность и однородность. Под пластичностью раствора понимают его способность хорошо укладываться на основание из кирпича или бетона, а также на оштукатуриваемые поверхности. Пластичный раствор хорошо расстилается на основании, тогда как жесткий образует при этом разрывы (трещины). Пластичность растворной смеси зависит от вида и количества добавки к вяжущему, а также и от водоудерживающей способности смеси. Характеризуется пластичность растворов Их подвижностью, которую измеряют с помощью конуса СтройЦНИЛа [8, 15] (см. п. 2 гл. III и рис. 10) по глубине его погружения в раствор. Эта глубина погружения должна быть в растворах, идущих на заполнение швов при монтаже железобетонных конструкций 5—7 см; для кирпичной кладки 6—10 см; для бутовой кладки 4—7 см; для кладки из шлакобетонных камней 5—9 см; для штукатурных работ от 6—8 см до 11—12 см. Выбор подвижности растворов зависит от погоды, вида поверхности скрепляемого ими материала и способа нанесения. Так, в холодную погоду подвижность должна быть ниже на 2—4 см, также ниже должна быть подвижность при расстилке раствора по бетонной поверхности, чем по кирпичной; при ручном производстве штукатурных работ используются более подвижные (пластичные) растворы.

Показателем качества раствора является степень его расслаиваемости или его водоудерживающая способность. Один из способов быстрого определения степени расслаиваемости предложен В. Н. Новиковым [8]. По нему определяют устойчивость раствора в течение 30 мин с помощью того же конуса СтройЦНИЛа. Раствор помещают в сосуд высотой около 30 см и диаметром не менее 15 см и сразу определяют величину погружения конуса. Через 30 мин снимают верхний слой раствора глубиной около 20 см и снова определяют величину погружения конуса на оставшейся части раствора. Нерасслаивающиеся растворы будут характеризоваться разностью показателен погружения, близкой к нулю; разность погружения конуса в растворы средней расслапваемости составляет до 2 см, а в сильнорасслаивающнеся растворы более 2 см.

Можно рекомендовать и другой способ. Приготовленный раствор помещают в стеклянный лабораторный цилиндр (в крайнем случае можно использовать для этого стеклянные банки с широким горлом) и выдерживают 5—10 мин. Если смесь составлена плохо, то уже через это время на поверхности раствора образуется слой жидкости. Через 1 ч отстаивания в некачественных смесях объем жидкости составит 1/3—1/4 сосуда, тогда как в качественных смесях через такое же время слой жидкости на поверхности только начнет образовываться.

Качество растворов можно оценивать и по другим признакам; правильно изготовленный раствор хорошо укладывается тонким слоем; после транспортировки он не требует дополнительного перемешивания; сцепление кирпича с раствором должно происходить по всей поверхности; наличие «чистых» мест на кирпиче указывает на недостаточную подвижность раствора и способность к расслоению. Водоудерживающую способность раствора иногда определяют по скорости потери воды при нанесении его на кирпичную поверхность — хороший раствор отдает воду через 20—30 мин, а плохой — раньше.

Качество штукатурных растворов определяют часто по степени их прилипания к кирпичу [8]. Для этого вокруг кирпича, насыщенного водой в течение 5—7 мин и уложенного плашмя на горизонтальную поверхность, устанавливают рамку из любого материала (чаще всего из дерева или стали) причем так, чтобы верх ее был выше верха кирпича на 1—2 см, т. е. на слой штукатурки. Рамку заполняют раствором с 25-кратным штыкованием. Избыток раствора срезают, рамку снимают, а кирпич с раствором поворачивают на 90°, т. е. ставят на тычек. В таком положении кирпич выдерживают 5 мин, если после этого раствор не сползет, то кирпич поворачивают на 180°, ставят на противоположный тычек и снова выдерживают 5 мин. Признак хорошего качества раствора — отсутствие сползания раствора.

2. Затвердевший раствор

Основные свойства затвердевшего раствора определяются маркой раствора (его прочностью) и силой сцепления раствора с основанием. СНиП 11-B.2-71 установлены следующие марки растворов; 4, 10, 25, 50, 75, 100, 150, 200 и 300. Марки 4—25 изготовляют на извести или на другом местном вяжущем, марки 25—75 — на смешанных вяжущих (цемент + известь), а марки 100 и выше — на портландцементе.

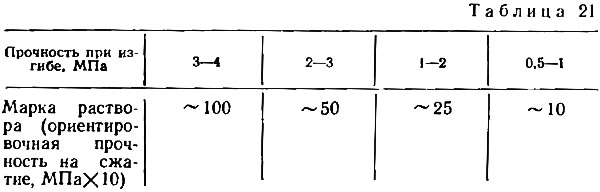

Стандартные определения марок растворов производят на образцах в виде кубов 7,07x7,07x7,07 см или балочек 4x4x16 см. Кубы изготовляют на пористом основании, балочки — в стандартных формах [7]. В полевых условиях лучше и проще определять марку раствора на образцах-балочках. Для этого используют рекомендации, изложенные в п. 2 гл. III. При определении марки раствора по результатам испытании балочек можно руководствоваться данными табл. 21 и прил. 3.

С целью сокращения расхода вяжущего в растворах необходимо соблюдать определенное соотношение между маркой раствора и маркой вяжущего: последняя должна в 3,5—4 раза превышать первую. Марку цемента 400 следует применять без использования добавок только для получения растворов марок не ниже 100. В остальных случаях широко используют добавки из извести пли глины, роль которых заключается не только в том, что они экономят цемент, но одновременно служат пластификаторами. Обычно количество таких добавок составляет 20—50% массы цемента.

Для упрощенного определения марки раствора в условиях строительной площадки можно рекомендовать способ, основанный на том, что сила сцепления раствора с кирпичом увеличивается с увеличением марки раствора [8]. Раствор помещают между двумя кирпичами, положенными крест накрест, выдерживают в нормальных (комнатных) условиях 7 сут и по прочности сцепления судят о марке раствора. При этом исходят из следующего: так как один кирпич имеет массу около 4 кг, то в зависимости от прочности раствора к верхнему кирпичу «приклеивают» разное количество кирпичей; при поднимании всей этой «склеенной» системы за верхний кирпич происходит разрыв раствора; в зависимости от прочности раствора разрыв произойдет при разном количестве «приклеенных» кирпичей. Так, раствор марок 4—5 должен выдерживать массу 3 кирпичей, раствор марки 10 5—6 кирпичей, а марки 25 8—10 кирпичей. В случае производства работ в зимнее время кирпичную кладку ведут обычно методом замораживания. Контроль качества в этих условиях можно производить, используя описанный метод, но кирпичи, «склеенные» на морозе, вносят в теплое помещение и оставляют в нем на несколько суток (до семи). Испытания сразу после оттаивания покажут, набрал ли раствор прочность до замерзания или нет, последующие испытания позволят судить о том, как он набирает прочность после оттаивания. Известно, что после 7-суточной выдержки в тепле прочность раствора не будет выше 50% прочности раствора при твердении без замораживания.

Можно сулить о качестве раствора и по образцам, отобранным из швов кирпичной кладки пли из штукатурного слоя [15]. Отбор таких проб из кладки целесообразно производить под оконными проемами, сняв один ряд или два ряда кладки. Образцы-пластинки размером не менее 50x50 мм и толщиной, равной толщине шва или слоя штукатурки, отбирают с помощью мастерка или ударами узкой части молотка вдоль шва или слоя. После оттаивания образцов в комнатных условиях можно сделать простейший анализ, который позволит ориентировочно судить о марке раствора: если образцы рассыпятся сами или они легко разминаются пальцами, то раствор не набрал прочности; если же для разрушения образцов требуется небольшое усилие и при этом образец не рассыпается, а разламывается на куски, то раствор относят к марке 4—10; при марках раствора более 25 для разрушения таких образцов требуется значительное усилие пальцев. Если есть возможность, то следует изготовить и испытать балочки из раствора, твердевшие как в условиях замораживания, так и в нормальных условиях. Сравнение полученных результатов в условиях лаборатории позволит более надежно судить о качестве производства работ.