Так, при строительстве кислородно-конверторного цеха на Новолипецком металлургическом заводе в условиях большого сосредоточения бетонных работ с применением бетононасосов были выполнены фундаменты объемом более 100 тыс. м3. Выработка на одного рабочего в смену составила 13 м3 монолитного бетона.

В ведущих странах в области бетононасосостроения (ФРГ, США, Италии. Японии и др.) этим оборудованием укладывается до 40% монолитного бетона. В нашей стране объем укладываемого с помощью бетононасосов бетона ежегодно увеличивается.

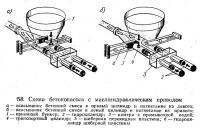

Наиболее рационально применение передвижных бетононасосных установок на автоходу (рис. 57) или на автоприцепе (типа СБ-95) с распределительной стрелой.

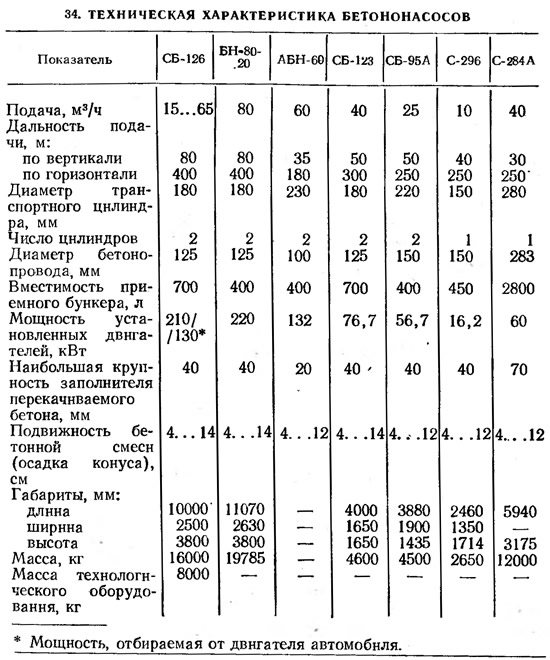

В зависимости от принципа действия применяют следующие основные типы бетононасосов: поршневые и работающие по принципу нагнетания (табл. 34). Применение в конструкции поршневого типа двух цилиндров обеспечивает равномерную подачу бетонной смеси.

Большинство современных бетононасосов оснащено поршневым маслогидравлическим (реже водогидравлическим) приводом. У бетононасосов с водогидравлическим приводом, например фирмы «Путцмайстер» (ФРГ), рабочей жидкостью является вода, которая непосредственно воздействует на нагнетательный плунжер, транспортирующий бетонную смесь в бетонопровод. При этом другой плунжер с помощью каната оттягивается в противоположном направлении, всасывая бетонную смесь из приемного бункера. В крайнем положении направление хода плунжеров изменяется. Нагнетание воды попеременно в тот или другой рабочий цилиндр бетононасоса производится многоступенчатым центробежным насосом.

У бетононасосов с маслогидравлическим приводом (рис. 58) последний выполнен от приводных гидроцилиндров, поршни которых жестко связаны штоками с поршнями рабочих цилиндров. Подача бетононасоса плавно изменяется путем регулирования количества рабочей жидкости, поступающей в приводные гидроцилиндры.

В состав бетононасоса, работающего по принципу нагнетания, входят следующие основные элементы: два резиновых ролика, выдавливающих бетон из гибкого нагнетательного трубопровода диаметром 7,6...10 см, и вакуумная камера, имеющая форму барабана большого диаметра. Нагнетательный трубопровод, соединенный с днищем бункера, заводится в вакуумную камеру снизу, проводится внутри камеры по дуге в 180° и выводится наружу через верх камеры. Вращающиеся ролики, прокатываясь по гибкому рукаву, проталкивают бетон, поступающий из бункера за счет всасывания.

Преимуществом такого бетононасоса является то, что бетонопровод и нагнетательный трубопровод имеют одинаковый диаметр, что исключает повышение давления нагнетания, возникающее при изменении сечения труб.

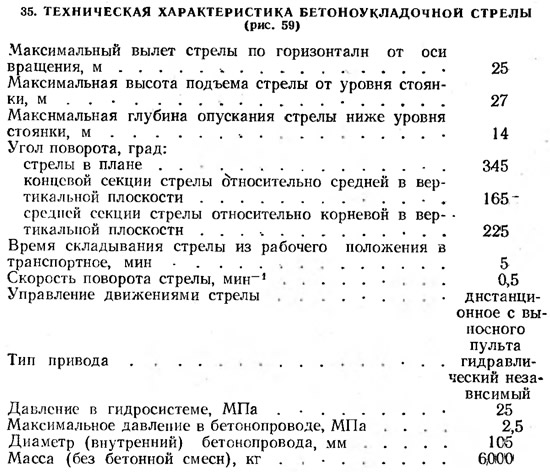

В зависимости от назначения применяют стационар ные, прицепные и самоходные бстононасосные установки, оснащаемые бетонопроводом или распределительной стрелой. Распределительная стрела выполняется собственной или выносной, автономной (табл. 35).

Стационарные бетононасосы целесообразно применять на строительной площадке с большим объемом бетонных работ, оснащенной приобъектной бетоносмесительной установкой. Прицепные бетононасосы целесообразно применять в тех случаях, когда нет необходимости в частой перестановке и перебазировке его на объекте и с объекта на объект.

Основные трудозатраты при производстве бетонных работ на строительной площадке приходятся на процессы подачи бетонной смеси к месту укладки и ее распределения в опалубке конструкции.

Применение на этих работах кранов экономически целесообразно при интенсивности бетонирования до 20 м3 в смену. В этом случае край успевает обслуживать производство арматурных и опалубочных работ.

При больших потоках бетона становится целесообразно вместо установки второго крана применять на бетонных работах специальные средства подачи и распределения бетонной смеси.

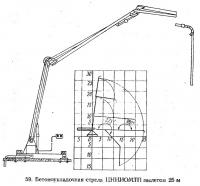

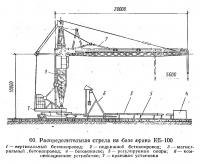

В качестве такого средства используют распределительные стрелы, размещаемые на базе башенных кранов. На рис. 60 (приведена конструкция, объединяющая функции грузоподъемного механизма и средства для подачи бетонной смеси. Автобетононасосы с распределительной стрелой применяют на объекте с небольшими рассредоточенными объемами бетонных работ, когда требуются частые перестановки оборудования внутри объекта, а также перебазировки оборудования с объекта на объект (рис. 61).

Бетононасосы целесообразно применять в тех случаях, когда интенсивность бетонирования превышает 10 м3/ч, и при достаточно больших объемах бетона, укладываемых на объекте. На объекте необходимо обеспечить непрерывную работу бетононасоса, ритмично подавая к нему бетонную смесь. При длительных (свыше 30 мин) перерывах в бетонировании следует очистить бетонопровод от смеси и промыть,

При отсутствии автобетоносмесителей можно применять автобетоновозы и автосамосвалы (пршвремени в пути бетонной смеси, не превышающем 20—30 мин). При этом перед загрузкой в автобетононасос смесь необходимо повторно перемешать и проверить ее консистенцию.

Как жесткие, так и литые бетонные смеси одинаково непригодны для транспортировки по трубопроводу: первые — вследствие большого сопротивления движению, вторые — вследствие расслаиваемости нарушения связности и однородности под действием давления при перемещении по трубам.

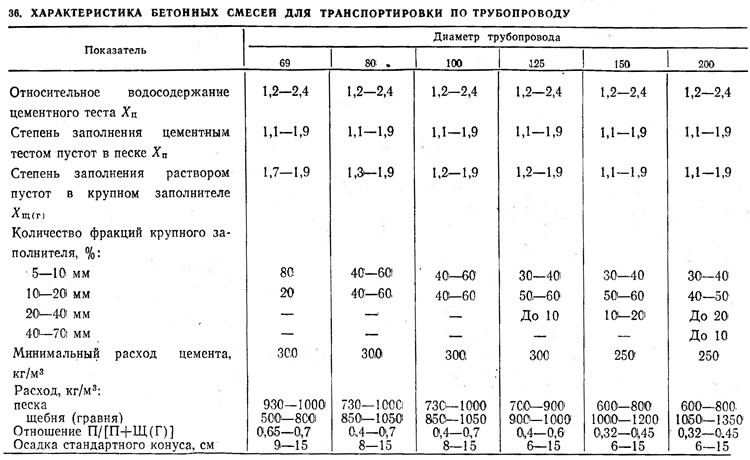

Для транспортировки по трубопроводам рекомендуется применять бетонные смеси с осадкой конуса 6...8 см и водоцементным отношением 0,4...0,6 (табл. 36). Для снижения водосодержания и расхода цемента, а также для замедления сроков схватывания целесообразно применение пластификатора СДБ в (количестве не более 0,2% массы цемента. Максимальная крупность заполнителя не должна превышать 1/3 внутреннего диаметра трубопровода.

Для того чтобы перекачиваемые по трубам бетонные смеси могли воспринимать давление без нарушения их связности и однородности, без расслоения, а также без образования пробок в трубопроводе, они должны иметь в своем составе необходимое количество цементного теста и мелких частиц песка (менее 0,3 мм). Песок должен содержать до 20% мелких частиц.

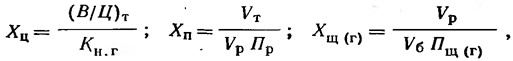

Транспортабельность бетонной смеси по трубам оценивается количественными значениями следующих показателей:

где Хц — относительное водосодержание цементного теста к расходу воды при его нормальной густоте (Кн.г); (В/Ц)т — фактическое водоцементное отношение цементного теста; Хп — степень заполнения цементным тестом пустот в песке; Хщ(г) — степень заполнения раствором пустот в (крупном заполнителе (щебне или гравии); Vт/Vр — фактическая концентрация теста в растворной части; Vр/Vб — фактическая концентрация растворной части в бетонной смеси; Vт, Vр — абсолютные объемы соответственно цементного теста и растворной части в бетонной смеси; Vб — объем бетонной смеси; Пр, Пщ(г) — пустотность соответственно песка и щебня.

Полное сопротивление движению бетонной смеси в бетонопроводе определяется из выражения Р = ΔPLпр, где ΔР — сопротивление движению бетонной смеси на 1 м длины горизонтального участка бетонопровода, МПа/м; Lпр — общая, приведенная к горизонтальной длина бетонопровода:

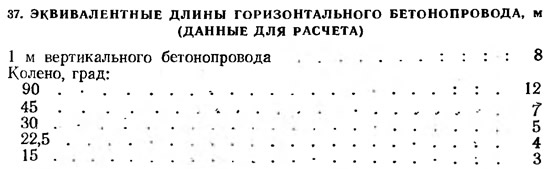

Lпр = lг + lк + lв, где 1т — общая длина горизонтальных участков; lк — горизонтальная длина, эквивалентная числу и углам поворота колен бетонопровода; lв — горизонтальная длина, эквивалентная сопротивлениям вертикальных участков бетонопровода (табл. 37).

Ориентировочно для бетонных смесей с осадкой конуса 8 см, транспортируемых по трубопроводам, с помощью гидравлических бетононасосов, величина ΔP=0,01...0,015 МПа на 1 м горизонтальной трубы.

Организация бетонных работ на объекте с использованием бетононасоса на самоходной базе с подвижной стрелой должна предусматривать максимально возможное число его перестановок и передвижений по объекту. При производстве работ со стационарным или прицепным бетононасосом и стационарным бетонопроводом следует стремиться к тому, чтобы с одной стоянки бетононасоса можно было выполнить наибольший объем работ, используя магистральный бетонопровод с минимальной его разборкой и перекладкой. Бетонирование при этом следует начинать с наиболее удаленных от насоса участков.

Наиболее широко в качестве бетонопроводов используют стальные трубы диаметром 100 мм, обеспечивающие подачу смеси с крупностью заполнителя до 30 мм. Звенья бетонопровода имеют длину 3 м. Применять алюминиевые трубы не рекомендуется из-за образования свободного водорода при взаимодействии отделяющихся от поверхности труб частиц алюминия со щелочами, содержащимися в портландцементе. При этом объем бетонной смеси увеличивается, качество, его снижается.

Для подачи бетонной смеси используют также гибкие рукава из резины, армированной стальными пластинами, проволокой или пластмассой. Рукава выполнены так, что легко могут заменить звено из жестких труб. Это позволяет использовать их! на криволинейных участках бетонопроводов и в труднодоступных местах сочленения шарниров стрелы, на которой смонтирован бетонопровод. В отличие от жесткой трубы в гибких рукавах развивается большое сопротивление трению при прохождении бетонной смеси, поэтому их следует применять лишь в крайних случаях.

Однако, несмотря на целый ряд преимуществ, внедрение данной технологии встречается с определенными трудностями. Бетононасосы, выпускаемые промышленностью, имеют конструктивные и технологические недостатки, требуют доводки, для эксплуатации бетононасосов требуется квалифицированный персонал. Бетонные смеси, предназначенные для перекачивания по трубам, должны удовлетворять специальным требованиям.

В строительной практике СССР наряду с отечественными используются различные типы зарубежных автобетононасосов фирм «Штеттер» и «Швинг» (ФРГ), «Вартингтон» (Италия), «Томсен» (США) и др. Современные бетононасосы имеют большую подачу (некоторые модели до 180 м3/ч). Расстояние транспортировки бетонной смеси достигает 760 м в горизонтальном направлении. На сегодняшний день наивысшая точка подачи бетона на высоту равна 310 м и достигнута фирмой «Путцмайстер» (ФРГ) при строительстве телевизионной башни во Франкфурте-на-Мание.

Применение насосов позволяет устранить или значительно сократить потребность в подъездных путях, подмостях и других приспособлениях для производства бетонных работ.

Нагнетание бетона обусловливает увеличение его механической прочности, что связано с уплотнением смеси в процессе работы насоса и ее повторным перемешиванием при прохождении через насос и бетонопровод. Увеличение прочности бетона также обусловлено поглощением части воды из смеси заполнителем, что приводит к уменьшению водоцементного отношения.

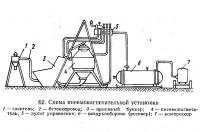

Пневмотранспорт бетонной смеси, так же как и бетонирование с помощью бетононасосов, относится к трубопроводному способу укладки бетона. В схему пневмотранспортной установки входят компрессор, воздухозаборник (ресивер), пульт управления, приемный бункер, пневмонагнетатель, бетоносмеситель, бетонопровод, гаситель (рис. 62).

Впервые пневмотранспорт бетонной смеси был применен в 1958 г. для бетонирования гидротехнического туннеля Алма-Атинской ГЭС. В туннель было уложено свыше 10 тыс. м3 бетона. Темп укладки составил 60 м3/сут.

Пневмоустановки с подачей от 2 до 20 м3/ч нашли применение на стройках Главсредуралстроя, Главлипецкстроя, Главюжуралстроя и др.

Бетонирование конструкций в труднодоступных местах, а также подача бетона и сыпучих материалов по вертикали наиболее трудоемки, и применение пневмоустановок на этих операциях дает ощутимый экономический эффект. При строительстве шестиэтажного таксомоторного парка в Свердловске высотой 20 м строителями трестов Свердловскпромстрой и Главсредуралстрой была применена пневмоустановка для подачи бетонной смеси по вертикали. Фактическая подача установки 45! м3 в смену. Дальность подачи бетона по горизонтали до 150 м, по вертикали — до 25 м. С помощью этой установки было уложено 11 тыс. м2 бетонных полов. При этом производительность труда повысилась в 2 раза, трудозатраты на каждые 100 м3 уложенного бетона снизились на 7,5 чел,-дня.

Для четкой работы бетононасосов необходимо соблюдение ряда обязательных требований:

- установка бетононасосов должна осуществляться в местах наибольшего сосредоточения работ;

- габариты бетононасосов требуют установки их с устройством заглубления или эстакад;

- бетонопроводы должны располагаться с минимальным числом поворотов;

- строительной лабораторией должны быть подобраны составы смесей, перекачиваемых по трубопроводам;

- при выборе диаметра бетонопровода необходимо учитывать, что бетонопроводы меньшего диаметра снижают трудозатраты.

Подбор оптимального состава бетонной смеси, подаваемой по трубам, производит строительная лаборатория. Бетонные смеси с крупным заполнителем, транспортируемые по трубам, должны иметь такое количество цементного теста и микронаполнителей, а также растворной составляющей, при которых не только заполнялись бы пустоты в песке, щебне или гравии и обволакивались зерна, но и обеспечивалась их некоторая раздвижка.

Загрузку бетононасосов следует производить, как правило, автобетоносмесителями, которые обеспечивают большую однородность смеси непрерывным перемешиванием вплоть до момента выгрузки в приемный бункер бетононасоса; этим в значительной мере исключается пробкообразование в трубопроводе.

Распределение бетонной смеси, выходящей из трубопроводов, производится концевым гибким резинотканевым рукавом, снабженным ручкой на одного или двух рабочих, поворотным стальным лотком, звеньевым хоботом, секцией промежуточной разгрузки.

Подачу бетонной смеси к месту укладки бетононасосами ведет специально прикрепленная к бетононасосу бригада из 5 человек: оператор-машинист 5-го разряда, помощник оператора — слесарь 4-го разряда, бетонщик по приему бетона, бетонщик 4-го разряда и бетонщик 1-го разряда по укладке и уплотнению бетонной смеси.

Руководит бригадой и прикрепленными к бетононасосу машинистами автобетоновозов инженер — специалист по этим машинам и бетонным смесям, перекачиваемым по трубопроводу.