- ручная электродуговая одноэлектродная;

- ручная электродуговая многоэлектродная ванная с желобчатой остающейся подкладкой;

- полуавтоматическая электрошлаковая (под флюсом);

- полуавтоматическая голой легированной проволокой;

- полуавтоматическая порошковой проволокой в медных формах и стальных остающихся подкладках.

Ручную электродуговую одноэлектродную сварку применяют при соединении арматурных стержней между собой (внахлестку или с накладками), с полосовой или фасонной сталью. Таким способом можно сваривать стержни диаметром 8—80 мм.

Марки и типы электродов, сварочной и присадочной проволок должны соответствовать проекту и классу свариваемой арматуры.

Сварные соединения выполняют с соблюдением определенных размеров накладок, подкладок, нахлестки, зазоров между стержнями и сварных швов.

Перед сваркой концы арматурных стержней, подлежащих сварке, на расстоянии не менее пяти диаметров от торца должны быть очищены от грязи и бетона с помощью металлических щеток и скребков, масла и т. д., а также осушены от влаги и очищены от наледи нагреванием газовой горелкой до температуры 100—150°С до появления отпотевания.

Несоосность стержней, искривления их осей устраняют нагреванием газовой горелкой для сталей класса А-I до 600—650°С, а для сталей класса A-II до 800°С.

Отрезку концов стержней или их нагревание выполняют газовыми резаками (ацетилено-кислородными или пропан-бутановыми). Резка электрической дугой, а также керосино-кислородными резаками недопустима, так как в этом случае ухудшается качество стали в стыковых участках стержней.

При сварке стержней, если зазор между торцами стержней превышает максимально допустимый, сборку соединяемых стержней с заваркой зазора между торцами можно производить с применением промежуточного элемента-вкладыша из арматурного стержня того же диаметра и той же марки стали, что и стыкуемые стержни.

При выборе видов сварки арматурных стержней следует отдавать предпочтение электродуговой сварке ванным и ванно-шовным способом перед сваркой внахлестку с накладками из круглой стали, так как последняя на 5—10%. более трудоемка.

Оборудование, входящее в нормокомплект для сварщика и предназначенное для работы в условиях строительной площадки, должно быть приспособлено к частой смене рабочих мест на строительном объекте, к перебазировке с объекта на объект автотранспортом, а также к климатическим условиям (в том числе к работе в зимних условиях).

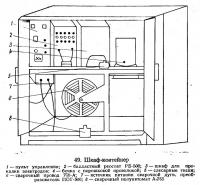

С этой целью оборудование нормокомплекта располагается в шкафу-контейнере (рис. 49), как это показано в разработанном Оргтрансстроем каталоге нормокомплекта. В состав нормокомплекта для сварочных работ входят оборудование, ручные машины и инструмент, инвентарь и приспособления (табл. 25).

Годовая производительность сварщика, оснащенного нормокомплектом, составляет

где 15 — выработка на одного сварщика, стыков в 1 ч (типовые технологические карты Оргтехстроя Главкрасноярскстроя Минтяжстроя СССР, 1975); 8 — число часов в смену; 155 — число рабочих дней сварщика в году (с учетом отпусков, болезней, природно-климатических условий и пр.); 2 — время монтажа, демонтажа и перевозки с объекта на объект нормокомплекта, дни; 10 — среднее число объектов в году; 0,6 — коэффициент использования нормокомплекта.

Одной из разновидностей ручной дуговой сварки является ручная многоэлектродная дуговая сварка на стальных остающихся подкладках. Такой способ сварки повышает производительность труда, однако его недостатками является трудоемкость изготовления пучка электродов и возможность применения только в нижнем пространственном положении. Оварку выполняет один сварщик при помощи рабочего 2-го разряда.

Многоэлектродной дуговой сваркой допускается сваривать арматуру диаметром не менее 20 мм. Наибольшие допустимые диаметры: 40 мм — для стали классов А-I и А-III и 80 мм — для стали класса A-II.

'Полуавтоматическая сварка под флюсом в монтажных условиях является основным видом соединений стыков расчетной арматуры, работающей при статических нагрузках. Этим видом сварки соединяют одиночные и двухрядные стержни любого класса стали с горизонтальным и вертикальным расположением в конструкции.

Сущность способа заключается в расплавлении торцов стержней и сварочной проволоки и в постоянном заполнении расплавленным металлом пространства между разъемной медной формой и торцами стыкуемых стержней. Это пространство (плавильное) частично заполняют флюсом, который подсыпают в процессе сварки.

При сварке стержней диаметром 32...40 мм верхняя часть сварного соединения может перегреваться, поэтому в жидкую шлаковую ванну вводят присадочную проволоку, которая отбирает часть тепла и способствует улучшению качества шва.

Флюс применяется марки АН-348А, чистый, предварительно прокаленный в течение 1...2 ч в сушильном шкафу при t=180...200°С.

Сварочную дугу возбуждают электродной проволокой на нижней кромке торца стержня. Сварку производят, перемещая колебательными движениями сварочную проволоку, досыпая по мере необходимости в плавильное пространство флюс.

По окончании сварки форму снимают и охлаждают на воздухе или сначала в воде) до t=100°С, а затем на воздухе. Срок службы формы — 50...70 стыков.

При полуавтоматической сварке широкое применение нашли полуавтоматы А-765, А-1114М. Полуавтоматы обеспечивают механизированную подачу проволоки в зону сварки, возможность сварки в труднодоступных местах, обслуживание большой производственной площади при малом вспомогательном времени.

Полуавтоматическая сварка открытой дугой голой легированной проволокой применяется для стыковки вертикальных и горизонтальных стержней арматуры классов А-I, A-II и A-III диаметром 20...40 мм на остающихся скобах-подкладках, изготовленных из полосовой малоуглеродистой стали.

Сварка происходит под действием тепла, выделяемого сварочной дугой. При этом происходит расплавление сварочной проволоки, торцов стыкуемых стержней, частично поверхностей стальной подкладки и постепенное заполнение расплавленным металлом межторцового зазора. Компоненты, введенные в химический состав легированной проволоки, защищают расплавленный металл в процессе сварки от воздействия кислорода и азота воздуха.

Сварку производят теми же полуавтоматами, что при полуавтоматической электрошлаковой сварке.

В процессе работы во избежание перегрева стыкуемых стержней сварку нужно вести с перерывами и продолжать лишь после остывания металла до темно-вишневого цвета.

Полуавтоматическая сварка порошковой проволокой в медных формах и стальных остающихся подкладках применяется для стыковки вертикальных и горизонтальных одиночных стержней арматуры из малоуглеродистой и легированной сталей. Под действием сварочной дуги происходит расплавление порошковой проволоки, торцов стержней арматуры, частично стальной подкладки и постепенное заполнение расплавленным металлом межторцового зазора. Расплавляющаяся от температуры шихта (сердечник) проволоки образует шлак и газы, защищающие расплавленный металл от действия кислорода и азота воздуха.

Для сварки применяют проволоку марки ПП-АНЗ или ПП-IДСК кольцевого или более сложного поперечного сечения с порошковым наполнителем — сердечником. Используется полуавтомат А-765.

При сварке в медных формах зазор между арматурой и формой уплотняют асбестом на расстоянии 15—-20 мм от торцов стержней. Медные формы закрепляют на месте стыка струбцинами, скобами, а стальные подкладки— прихваткой к арматуре электродами типа УОНИ 13/554, СК2-50 диаметром 4 мм.

В строительстве (особенно в сельском и транспортном) имеется большое количество мелких рассредоточенных объектов, на которых арматурные элементы изготовляют с применением ручной вязки. Кроме того, ручная вязка применяется в тех случаях, где сварка по техническим условиям не разрешается, например в железобетонных конструкциях северного наполнения, работающих на выносливость, термически упрочненной горячекатаной арматуры, а также из сталей классов Ат-IV, Ат-V и Ат-VI.

Следует отметить, что процесс ручной вязки характеризуется низким качеством работы, значительной утомляемостью работающих и низкой производительностью труда. Объем применения вязки довольно значителен. На вязку одного узла пересечения затрачивается в среднем 7 с. Примерно 20% монолитных железобетонных конструкций составляют мелкие рассредоточенные объемы, на которых применяется вязка арматуры. Пр и этом число вязаных пересечений составляет 30—50 на 1 м3 конструкции.

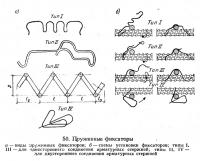

За рубежом и в последние годы в отечественной практике (опыт производства арматурных работ при строительстве, объектов Соколово-Сарбайского комбината, работы ЦНИИОМТП, ЦНИИСа) для скрепления пересекающихся стержней вместо вязки начали применять пружинные фиксаторы (скрепки) различной конструкции (рис. 50).

Применение скрепок снижает утомляемость работающего, повышает производительность труда. Достаточно сказать, что установку скрепки производят в течение 2...3 с вместо 7 с при вязке отожженной проволокой.

Кроме того, установленный пружинный фиксатор обеспечивает гарантированное качество соединения пересекающихся арматурных стержней, в то время как при ручной вязке отожженной проволокой нарушается взаимная фиксация пересекающихся арматурных стержней каркасов и сеток при их транспортировке и установке в опалубке, а также при бетонировании вследствие разрывов и ослабления проволоки в узлах вязки.

Скрепки выполняют из стальной пружинной проволоки диаметром 1,6—2 мм. Их изготовляют и пакетируют заранее в больших количествах. При этом для их изготовления могут быть использованы как штамповочные автоматы, серийно выпускаемые промышленностью (например, выпускаемые Серпуховским заводом кузнечно-прессового оборудования автоматы А-910Л, А-912Г, А-7111, А-7115, А-7117) для централизованного изготовления скрепок в больших количествах, так и простейшие приводные гибочные приспособления небольшой производительности (в настоящее время такая установка разрабатывается СКВ Главстройпрома Минтрансстроя СССР) для обеспечения потребностей строительных трестов и отдельных предприятий.

Следует отметить, что для эффективного применения скрепок необходимо вместе с изготовлением решить вопрос их пакетирования, иначе при изготовлении они могут запутаться. В разработанной ЦНИИОМТП автоматической линии для плоских скрепок это решается склеиванием скрепой в блоки. Работай по мере расходования скрепок отрывает их от блока. Известен другой метод пакетирования скрепок, принятый фирмой «Вафиос» (ФРГ): скрепки крепят через определенный шаг на; плотной бумажной полосе.

Как зарубежный, так и отечественный опыт позволяет рекомендовать скрепки для применения при изготовлении несварных арматурных элементов. Соединение пересекающихся арматурных стержней скрепками можно осуществлять как в опалубке, так и при предварительной сборке арматурных элементов в кондукторах и шаблонах с последующей их транспортировкой и установкой в опалубку.

Из большого разнообразия конструкций фиксаторов наибольшее внедрение за рубежом (в Англии, ФРГ, США) получили скрепки типа II (см. рис. 50). Конструкция их наиболее экономична и удобна при установке. Эти скрепки обеспечивают гарантированное высококачественное соединение стержней. Они выпускаются английской фирмой «Хантли Спаркс Лимитед» и «Вафиос» (ФРГ) различных типоразмеров для скрепления стержней диаметром от 3 до 32 мм в количестве около 100 млн. шт. в год.

Скрепки типа I могут применяться для взаимной фиксации арматурных стержней диаметром не более 20 мм в опалубке и для легких сеток с диаметром стержней не более 12 мм, изготовляемых вне места установки.