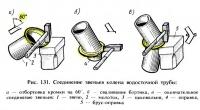

На листе кровельной стали раскраивают заготовки звеньев колена водосточной трубы, пользуясь шаблоном. После разрезки заготовки выкатывают, а затем соединяют одинарными лежачими фальцами. Элементы колена соединяют фальцовкой. На детали, предназначенной для соединения, изнутри наносят риску. Затем звено колена прикладывают так, чтобы его риска совпала с ребром наковальни 3 (рис. 131), и наносят удары носком молотка 2 по кругу. Когда круг замкнется, кромка окажется отогнутой на угол 10... 15°. Таким образом круг за кругом и доводят отгиб сначала до 60° (рис. 131, а), а затем до 120°. После этого сваливают бортик (рис. 131, б) и осуществляют его усадку.

Соединяют звенья колена следующим образом. На нижнем звене отбортовывают кромку шириной 5 мм. Затем это звено вставляют в образованное углубление звена 2 и фальцуют шов (рис. 131, в).

Отгибая кромки, колено непрерывно поворачивают вокруг его оси и носком молотка наносят легкие удары по кромке. При этом носок молотка должен находиться под небольшим углом к плоскости кромки, чтобы от удара на ней оставался след в виде остроугольного треугольника. Узкая сторона его должна выходить на обрез, а острый угол подходить к перегибу с направлением к центру овала.

Соединения, показанные на рис. 131, можно быстро выкатать на ручной зиг-машине с комплектами сменных роликов. С помощью зиг-машины также выполняют отгибы на торцах цилиндрических и конических элементов для соединения их между собой и с плоскими деталями.

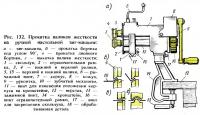

Ручная настольная зиг-машина (рис. 132, а) имеет сменные прокатные ролики 3, 4. Фасонный профиль каждой пары роликов предназначен для выполнения определенной операции: прокатки бортика под углом 90° (рис. 132,6), прокатки двойного бортика (рис. 132,в), выкатки валика жесткости (рис. 132, г), отгибания кругового бортика под закатку проволоки, закатки проволоки, уплотнения фальцев, гофрирования конца обечайки (рис. 133).

Чтобы прокатать валик жесткости или фасонную отбортовку, устанавливают ограничительную рамку 2 (см. рис. 132, а) на заданную величину. Затем поднимают верхний ролик 4 настолько, чтобы конец обрабатываемой детали 18 вошел между роликами. После этого деталь два раза пропускают, вращая рукоятку 9, между роликами; во время прокатки ролик 4 постепенно поджимают винтом 6. Когда валик достигнет требуемой величины, вращение прекращают, ролик поднимают вверх и деталь снимают.

Зиг-машину обслуживает один рабочий, производя на ней любые операции по прокатке при толщине листа до 0,8 мм.

Приводная зиг-машина (рис. 134) отличается от ручной более массивными рабочими деталями. Зиг-машина состоит из чугунной свободностоящей станины со столом, рабочего механизма, вращаемого электродвигателем с педальным включением, верхнего и нижнего сменных рабочих роликов и регулировочной рукоятки. Верхний вал с закрепленным на нем роликом можно перемещать вверх и вниз и устанавливать на определенном расстоянии от нижнего вала. На приводной зик-машине обрабатывают детали из углеродистой листовой стали толщиной до 2 мм. Рабочее расстояние между осями роликов 90 мм. Вылет роликов до 660 мм. Ролики вращаются с частотой 38 об/мин.

Лист в приводную машину закладывают так же, как и в ручную. Для обеспечения определенного расстояния зиговки от кромки листа пользуются упором. Рабочий должен поддерживать деталь без перекоса и упирать ее кромкой в упор, иначе зиговка получится неправильной, т. е. косой или волнообразной. Если оси роликов не будут совпадать, то деталь будет сминаться.

Чтобы избежать порезов и других травм при работе на зиг-машинах, рабочие должны пользоваться брезентовыми рукавицами.

По окончании работы зиг-машину осматривают и протирают ветошью. Валики, скользун и зубчатую передачу смазывают машинным маслом.

Источник: «Кровельные работы», В. Б. Белевич, 1987