Зимние условия начинаются в холодный период года, когда в данной местности среднесуточная температура наружного воздуха снижается до +5°, а в течение суток наблюдается падение температуры ниже 0°

При возведении монолитных конструкций в зимнее время должны предусматриваться организационно-технические мероприятия, не допускающие замерзания бетона в конструкциях до достижения им критической прочности (СНиП Ш-15-76 «Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ»), учитывающие сокращение расходов, связанных с зимним удорожанием, исключающие случайные потери материалов и непроизводительные затраты, а также обеспечивающие ритмичное выполнение календарных планов работ.

Зимние условия характеризуются низкими положительными и отрицательными температурами наружного воздуха, что при наличии сильного ветра вызывает значительное снижение производительности труда при выполнении бетонных работ, изменение технологических методов производства работ, дополнительные затраты строительных материалов и энергетических ресурсов.

Основными факторами, определяющими специфику производства работ в зимний период, являются:

- в планировании производственной деятельности строительной организации — изменение продолжительности выполнения строительных процессов по возведению монолитных конструкций, повышение трудоемкости и стоимости работ, изменение состава машин и оборудования, необходимого для комплексной механизации железобетонных работ, увеличение материально-технических затрат;

- в организации работ и нормировании труда — изменение норм времени и расценок на выполнение работ, структуры затрат рабочего времени, включая время простоев рабочих из-за неблагоприятных метеорологических условий, возможность переноса выполнения работ на благоприятные периоды года.

Способ термосного выдерживания бетона применяется для конструкций с модулем поверхностного охлаждения до 6—8 при температуре наружного воздуха до —10...—30°, а с применением быстротвердеющих и высокопрочных бетонов — с модулем до 18.

Способ электропрогрева применяется для конструкций с модулем поверхности более 5 и в случаях, когда выдерживание бетона способом «термоса» не обеспечивает приобретения им заданной относительной прочности к концу установленного срока выдерживания, а также при необходимости получения требуемой прочности в короткий срок.

При температуре наружного воздуха до —15...—20° применяют также бетоны с противоморозными добавками.

В зависимости от времени года можно использовать несколько способов выдерживания бетона в соответствии с расчетными температурами наружного воздуха. Учитывая неравномерность среднесуточных температур на протяжении зимнего периода, их постепенное понижение к середине зимы и повышение к концу ее, зимний период подразделяют на несколько частей с градациями температур наружного воздуха: от 0 до —10°; от —10 до —20°; от —20 до —30°; от —30 до —40°; ниже —40°. Для каждого из указанных периодов соответственно принимают средние расчетные температуры воздуха: —5; —15; —25; —35 и —45°.

Влияние температурных условий при назначении расчетных температур наиболее надежно учитывать с помощью методов математической статистики и теории вероятности. До проведения соответствующих исследований за расчетную температуру наружного воздуха следует принимать прогнозируемое среднее значение наружной температуры воздуха за период продолжительности процесса при условии, что возможные кратковременные понижения температуры не вызовут снижения качества возводимой конструкции. Так, при электротермообработке бетонной смеси с малой тепловой инерцией за расчетную температуру может быть принято среднее прогнозируемое значение суточной температуры.

При использовании противоморозных добавок принимается среднее значение прогнозируемой наружной температуры за период набора раствором или бетоном требуемой прочности.

Бетонирование в зимний период требует дополнительных затрат, и основная задача — использовать эффективные методы зимнего бетонирования с максимально возможной механизацией основных и вспомогательных работ.

В это время значительное количество ручного труда расходуется на устройство парогидроизоляции и утепления неопалубленных поверхностей бетона и опалубки, на устройство температурных скважин в свежеуложенном бетоне. Значительны трудозатраты на периодические измерения температуры бетона в период его прогрева и остывания, на очистку опалубки и арматуры от снега и льда, на снятие утеплителей и парогидроизоляции и подготовку их к дальнейшему использованию. Ручной труд применяется также на монтаже, при электроразогреве и демонтаже постов электроразогрева бетонной смеси, монтаже электрооборудования, очистке электродов от затвердевшего цементного раствора.

При электропрогреве и обогреве в греющей опалубке ручной труд используется на заготовку электродов, крепление полосовых электродов к опалубке или забивку (установку) стержневых, на монтаж установки электропрогрева и токоведущих проводов, на очистку полосовых электродов от затвердевшего бетона, на зачистку концов стержневых электродов.

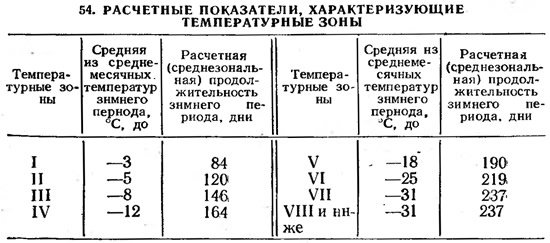

При выполнении бетонных работ в зимнее время к нормам времени и расценкам применяют поправочные коэффициенты, которые учитывают снижение производительности труда в связи со стесненностью движений рабочего в теплой одежде, с неудобством работы в рукавицах, с понижением видимости, с наличием на рабочем месте льда и снега, с необходимостью периодически очищать рабочее место от снега, с наличием ветра и снегопада. Размер применяемого поправочного коэффициента зависит от температурной зоны, в которой расположено строительство, и от вида выполняемой работы. Все области и республики по климатическим условиям разбиты на температурные зоны, а виды работ — на три группы. Отнесение территории к температурной зоне и распределение работ по группам производится согласно Общей части ЕНиР (табл. 54).

Поправочные коэффициенты не учитывают работ по обогреву материалов и компонентов бетонной смеси, по устройству креплений и ограждений от ветра, по очистке от снега территории вне пределов рабочего места, по скалыванию льда со стремянок, лесов и вокруг здания. Не учитываются также устанавливаемые облисполкомами перерывы в работе для обогрева рабочих и полное прекращение работ при низких температурах. При выборе наиболее эффективного способа производства бетонных и железобетонных работ основными показателями эффективности являются: продолжительность выдерживания бетона до заданной прочности; затраты материальных ресурсов (энергии, лесоматериалов и пр.); трудоемкость; удорожание работ против их стоимости в летних условиях. Срок выдерживания бетона и энергетические затраты определяются на основании технических и теплотехнических расчетов. Затраты на опалубку, цемент, утеплитель, трудоемкость и удорожание определяют по проектам, СНиП, ЕНиР, ценникам, нормам дополнительных затрат на производство работ в зимнее время.

При определении зимнего удорожания работ учитывают:

- дополнительные расходы рабочей силы и материалов по возведению конструкций;

- дополнительные расходы по подогреву материалов, идущих на приготовление бетонной смеси;

- дополнительные расходы по подготовке строительного хозяйства к зимним условиям работ (утепление транспортных средств, оборудования, утепление бетонного узла, дополнительное освещение, очистка от снега);

- затраты на осуществление соответствующего способа выдерживания бетона в конструкциях.

При подготовке мероприятий по укладке в конструкции монолитного бетона и железобетона предварительно разрабатывают специальные проекты производства работ с учетом конкретных условий строительства и выполняют проверочные расчеты для гарантии нарастания прочности бетона при том или ином методе прогрева до проектной прочности.

На бетоно- и растворосмесительных установках должны быть отремонтированы, опробованы и подготовлены к работе устройства для подогревания воды и заполнителей. Утепляют трубы, подводящие воду к смесительным машинам.

Для разработки ППР и технологических карт необходимо выявить следующие основные исходные данные:

- марку бетона, модуль поверхности, степень армирования конструкций, вид, марку и расход цемента;

- среднесуточную температуру наружного воздуха (по прогреву);

- требуемую прочность бетона к концу выдерживания (возможного замерзания);

- вид опалубки и утеплителей.

До начала бетонирования необходимо очистить опалубку и арматуру от снега и наледи, отогреть старый бетон (если это требуется по теплотехническому расчету) до положительной температуры на глубину 20 30 см, утеплить опалубку до расчетной величины коэффициента теплоограждения опалубки и открытых поверхностей бетона, защитить основание от промерзания в процессе устройства фундаментов.

К моменту возможного замерзания прочность бетона (критическая) должна составлять не менее 50% проектной прочности для марок М100—150; 40% для марок М200—300; 30% для марок М400—500. Для особо ответственных и предварительно напряженных конструкций критическая прочность должна быть не менее 70% проектной.

Бетон, имеющий к моменту замерзания критическую прочность, при последующем выдерживании в нормальных условиях достигает проектной марки.

Обеспечить получение бетоном проектируемой прочности и высокое качество конструкций можно следующими способами:

- использовать начальное тепло, внесенное в бетонную смесь при ее приготовлении или перед укладкой в конструкцию, и тепловыделение цемента, сопровождающее твердение бетона (способ «термоса», предварительный электроразогрев смеси, массивные конструкции из бетона с противоморозными добавками);

- искусственно прогревать смесь, уложенную в конструкцию (способы электропрогрева, паропрогрева, воздухопрогрева, индукционный и инфракрасный);

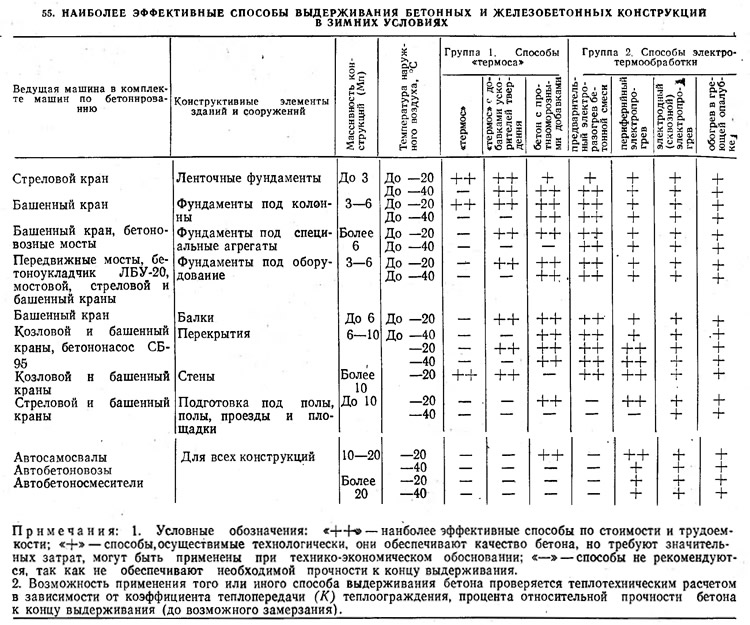

- использовать эффект понижения эвтектической точки замерзания воды в бетоне с помощью противоморозных химических добавок — хлористых солей, углекислого калия, нитрита натрия, нитрата кальция и др. (табл. 55).

При выборе эффективного и технологичного способа выдерживания бетона следует руководствоваться наличием необходимого оборудования, опалубки, теплоизоляционных материалов, вида и количества энергии, директивными сроками выполнения работ. Окончательное решение принимают на основании сравнительных технико-экономических расчетов.

Способы группы 1 являются наиболее дешевыми при использовании в практике, однако часто не обеспечивают приобретение бетоном требуемой прочности.

Термосное выдерживание бетона целесообразно производить в конструкциях с модулем поверхности (Мп) до 6 и температурой наружного воздуха до —20°, а при использовании ускорителей твердения или предварительного электроразогрева бетонной смеси — с Мп от 6 до 12 и температурой наружного воздуха до —30...—40°

Приготовлять бетоны рекомендуется на высокомарочных алитовых цементах с .наибольшим тепловыделением. Бетон следует укладывать по возможности быстро, непрерывно, на всю высоту конструкции, утеплять (с защитой от потери влаги) немедленно по ходу бетонирования.

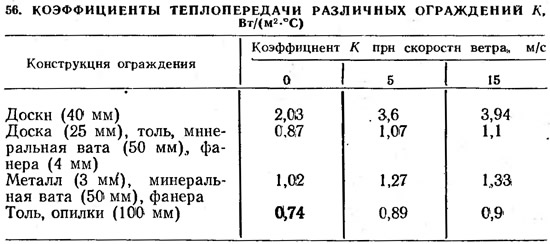

При перерывах в бетонировании бетон у рабочих швов или границу бетонирования необходимо утеплять, а при невозможности — прогревать с помощью электродов. В случае возникновения угрозы понижения среднесуточной наружной температуры воздуха ниже расчетной или более значительной скорости остывания бетона конструкцию следует дополнительно утеплить (табл. 56).

Измерение температуры бетона необходимо производить регулярно в сроки, установленные ППР (или лабораторией), во всех скважинах и результаты записывать в специальный температурный журнал (лист). Опалубку и утеплители рекомендуется снимать при остывании бетона до 0°С, не допуская их примерзания к бетону.

С целью расширения возможностей способа «термоса» применяют способ предварительного электроразогрева бетонных смесей перед укладкой в конструкции. Для этого бетонную смесь разогревают в течение 8—12 мин электрическим током в специально оборудованных электродами металлических бадьях (бункерах) до температуры 50—70°С, а затем укладывают в конструкцию. При температуре наружного воздуха ,+5...—5° (весна, осень) используют обычную опалубку. При более низких температурах опалубку утепляют.

Поверхность бетона накрывают пергамином или полиэтиленовой пленкой и утепляют опилками или другим теплоизоляционным материалом.

Для повышения эффективности предварительного электроразогрева бетонной смеси могут быть применены добавки — ускорители твердения или пластификаторы.

Контроль температур бетонной смеси обычно осуществляют, с помощью термометров. Для установки термометра электроразогрев приходится прерывать. Замер температур в этом случае можно произвести только в верхних слоях бетона.

Для автоматизации процесса предварительного прогрева бетона и регистрации температуры в тресте Промстрой Главлипецкстроя предложили использовать простой термоэлектрический сигнализатор типа ТЭС (рис. 74). Принцип его работы совместно с контактором заключается в следующем: ТЭС при достижении бетоном заданной температуры замыкает контакт включения промежуточного реле, которое в свою очередь отключает катушку контактора.

Замер температуры бетона можно производить на любой заданной глубине. Внедрение термоэлектрического сигнализатора позволяет высвободить одного рабочего, который прежде постоянно контролировал температуры.

При применении предварительного злектроразогрева бетонной смеси с последующим термосным выдерживанием дополнительно необходимо:

- более тщательно контролировать дозировку (воды, ускорителей твердения и подвижность бетонной смеси (в пределах 6—8 см);

- не допускать промежуточной перегрузки бетонной смеси;

- определять модуль поверхности при послойном бетонировании для каждого слоя, если нет возможности сохранить расчетную температуру ранее уложенного слоя до перекрытия его следующим слоем;

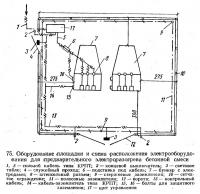

- производить распалубливание при условии, что разница между температурами воздуха и бетона не превышает 20°С при Мп до 5 и 30°С, если Мп более 6 (рис. 75).

При термосном выдерживании бетона с противомо-розными добавками необходимо:

- утеплять бетон, если его температура может опуститься ниже расчетной или минимально допустимой для применяемой добавки;

- тщательно контролировать плотность концентрированных и рабочих растворов и их дозировку согласно расчету;

- укрывать поверхность бетона слоем гидроизоляции, а для более интенсивного твердения — и теплоизоляционным материалом, как правило, местным (подручным);

- при сильном ветре и атмосферных осадках укладку бетона производить в брезентовых или других шатрах;

- снимать теплоизоляцию следует при достижении бетоном распалубочной прочности, а гидроизоляцию — при наборе проектной прочности;

- снимать боковую опалубку при наборе бетоном прочности менее 50% от R28 допускается только с заменой ее пароизоляционным покрытием.

Способы электротермообработки бетона применяют практически для всех видов конструкций с целью ускорения его твердения при любой температуре наружного воздуха и достижения заданной прочности до замерзания в короткие сроки, когда этого нельзя обеспечить методом «термоса». 'При всех способах электротермообра-ботки бетона следует тщательно защищать неопалублен-ные поверхности от потерь влаги, строго соблюдать принятый температурный режим прогрева (обогрева), утеплять бетон на границе бетонирования, а при невозможности утепления (выступы густой арматуры и т. д.) прогревать с помощью электродов.

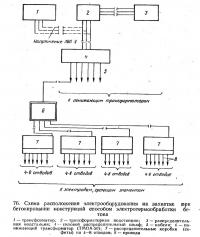

Сечение проводов и кабелей (рис. 76) подбирают из расчета подводимой мощности (нагрузки).

Для разводки в пределах захватки применяют провода с водонепроницаемой гибкой изоляцией. Количество понижающих многоступенчатых трансформаторов определяют расчетом в зависимости от суточного (сменного) потока бетона.

При использовании способа периферийного электропрогрева конструкций должно учитываться следующее:

- в случае прогрева массивных конструкций до температуры 40°С бетон центральной части конструкции перед утеплением должен иметь температуру не ниже +10°С, а бетон, прилегающий к опалубке с электродами перед началом прогрева, — не менее +5°С;

- при прогреве немассивных конструкций до температуры 50...70°С бетон перед началом прогрева должен иметь температуру не ниже +5°С;

- замыкание электродов на арматуру и закладные детали должно быть исключено;

- напряжение на электроды должно подаваться только после укладки и уплотнения бетона, утепления открытых поверхностей и устройства температурных скважин;

- опалубку и утеплители следует снимать только по достижении бетоном требуемой прочности, но не ранее чем бетон остынет в наружных слоях до +5°С, разность температур поверхности бетона и наружного воздуха при этом не должна превышать 20°С при Мп=5 и 30°С при Мп>5.

При электродном прогреве бетона особенно тщательно следует выполнять следующие условия:

- расстановку и фазировку электродов выполнять строго по расчетным схемам;

- подачу напряжения на электроды (панели) допускать только после выполнения всех мероприятий, указанных на чертежах технологических карт, ППР, и после ухода с захватки (участка) всех рабочих;

- опалубку и теплоограждение следует снимать по достижении бетоном требуемой прочности, но не ранее чем бетон остынет в наружных слоях до +5°С;

- разность температур поверхности бетона и наружного воздуха при распалубливании не должна быть более 20°С при Мп конструкции до 5 и 30°С при Мп>5;

- измерение температуры бетона техническими термометрами допускается /при напряжении не более 110 В, при этом замерщик температуры должен быть в галошах или резиновых сапогах.

Электропрогрев (электродный прогрев) бетона является наиболее широко применяемым способом зимнего бетонирования в СССР. Он может быть использован при зимнем бетонировании конструкций любых типов как неармированных, так и армированных, при любой температуре воздуха ниже 0°С. Электропрогрев обеспечивает приобретение бетоном до замерзания прочности до 65—70% марочной с достижением 100% марочной прочности после наступления положительной температуры воздуха.

При электропрогреве тепло выделяется внутри бетона за счет прохождения через него переменного электрического тока. В соответствии с нормами техники безопасности прогрев осуществляется при напряжении до 127 В. Лишь отдельно расположенные конструкции, не связанные арматурой с другими частями сооружения, разрешается прогревать при напряжении до 220 В.

Для подведения напряжения к бетону применяют стальные электроды. Наиболее универсальными являются стержневые электроды из круглой стали диаметром 6...10 мм, которые на расстоянии 20—30 см один от другого заглубляют в свежеуложенный бетон. Применение стержневых электродов трудоемко, требует дополнительного расхода металла на электроды, остающиеся в бетоне после прогрева.

Более эффективны пластинчатые электроды, располагаемые на противоположных плоскостях конструкции. Их изготовляют, как правило, из .кровельной стали и крепят к деревянной опалубке. Они многооборачиваемы, менее трудоемки. Их использование ограничено толщиной конструкций, которая должна составлять 20— 30 см. Эффективны также полосовые электроды из стальных полос шириной 30—40 мм, закрепленных на деревянной опалубке с шагом 160—240 мм. В большинстве случаев полосовые электроды применяют для периферийного электропрогрева конструкций, когда ток от электрода к электроду проходит через периферийные слои бетона, от которых нагреваются центральные участки конструкции за счет теплопередачи.

При электропрогреве опалубка должна быть утепленной, неопалубленную поверхность бетона укрывают гидроизоляцией (толем, полимерной пленкой и т. д.) и слоем утеплителя. Для электропрогрева применяют серийно выпускаемые промышленностью понижающие трансформаторы с шестью ступенями пониженного напряжения (от 49 до 121 В).

Требуемая мощность при электропрогреве бетона и железобетона в зависимости от массивности конструкций, ее утепления и температуры воздуха составляет от 8 до 12 кВт/м3, расход электроэнергии — 60...120 кВтч/м3.

Несмотря на широкое применение электродного способа, ему присущ ряд недостатков, основными из которых являются:

- трудоемкость изготовления и коммутация электродов, а также обслуживание, требующее дополнительный штат электриков, температурщиков; большой расход металла на электроды и электроэнергию — только расход стали на электроды составляет 3...4 кг, алюминия на провода — до 200 г на 1 м3 бетона;

- невозможность точного контроля роста прочности бетона.. Армирование отрицательно влияет на формирование электрических и тепловых полей, особенно в конструкциях с каркасным армированием. Твердение бетона в различных точках конструкции при различных температурах прогрева приводит к неоднородности свойств бетона;

- необходимость дополнительного расхода цемента из-за недобора прочности при электропрогреве. При достижении 60—65% проектной прочности сопротивление бетона резко возрастает. Поддержание в бетоне температуры на заданном уровне обеспечивают только за счет повышения напряжения;

- сложность прогрева густоармнрованных конструкций;

- интенсивное обезвоживание и местные перегревы бетона в зоне контакта с электродами. Попытки исключения электродов привели к созданию контактного, инфракрасного и индукционного способа прогрева.

Одним из способов термообработки монолитных конструкций является контактный электрообогрев с использованием греющей опалубки. При этом обеспечивается высокая оборачиваемость опалубки, снижается трудоемкость процесса прогрева бетона.

Элекгрообогрев бетона может осуществляться с помощью опалубок, оснащенных электронагревателями, в качестве которых используют ТЭНы, греющие кабели и провода, углеграфитовую ткань и т. д. Этот способ является разновидностью периферийного прогрева и может использоваться для железобетонных конструкций независимо от степени их армирования. Недостатком способа является ограниченность толщины прогреваемого слоя бетона в пределах 20—25 см. При прогреве конструкций большей толщины следует сочетать этот способ обогрева с другими способами прогрева, обеспечивающими температуру в центральных слоях не ниже температуры периферийных слоев.

При обогреве бетона в греющей опалубке высокотемпературными нагревателями особенно тщательно следует укрывать неопалубленные поверхности пароизоляционными материалами от потери влаги и теплоизолировать опалубку с наружной стороны, а также поддерживать температуру на обогреваемой поверхности не свыше 80...90°С и обеспечивать установленную скорость остывания конструкции.

Индукционный прогрев бетона основан на выделении тепла токопроводящими элементами конструкции (арматуры, металлической опалубки) в результате электромагнитной индукции и протекания вихревых токов. Наиболее сильные электрические поля могут быть получены при использовании многовитковых катушек-индукторов, через которые пропускают ток промышленной частоты.

Индукционный прогрев эффективен для конструкций с небольшими размерами поперечного сечения (балок, колонн, стыков), насыщенных металлом, с модулем поверхности более 5.

Расчет индукционного прогрева сводится к определению числа витков индуктора, которое при заданном напряжении создавало бы напряженность магнитного поля, обеспечивающую необходимое для прогрева бетона выделение тепла арматурой.

Прогрев бетона с помощью инфракрасных установок заключается в том, что инфракрасные лучи (электромагнитные колебания с длиной волны 0,76—500 мкм), проходя через воздух, передают лучистую энергию в виде тепловой непосредственно облучаемой поверхности бетона. Это обеспечивает высокий коэффициент полезного действия инфракрасных установок. Этот способ энергоемок. Производство работ усложнено.

Объемы зимнего бетонирования с использованием бетонов с противоморозными добавками, требующие небольших трудовых затрат, увеличиваются медленно вследствие трудностей для строительных организаций в получении эффективных добавок для низких температур воздуха. Применяют добавки — ускорители твердения бетона: хлорид кальция (СаСl2), хлорид натрия (NaCl), нитрит натрия (NaNO2), сульфат натрия (Na2SO4), а также добавки, снижающие температуру замерзания жидкой фазы в бетоне, такие как NaNO2+CaCl2, NaCl+СаСl2, ННХК, ННК, поташ (К2СО3).

Дополнительная механизация работ при этом способе возможна за счет создания инвентарных рассольных установок для приготовления и дозирования растворов солей и за счет освоения промышленностью их выпуска.

Внедрение в строительство химических добавок ограничено из-за отсутствия налаженного выпуска их химической промышленностью. Кроме того, добавки выпускают в жидком виде и перевозят в цистернах. Перевозится около 70% воды (за рубежом добавки поставляются строителям в виде порошка, пасты или концентратов). Не решен вопрос с дозированием добавок, особенно когда их рекомендуют 2—3 совместно. Каждый вид добавок не универсален и имеет определенную область применения.

Так, добавку хлористых солей — ускорителей твердения не допускается применять в конструкциях: в предварительно напряженных бетонах с проволочной арматурой диаметром менее 5 мм; в бетонах, предназначенных для эксплуатации при относительной влажности воздуха более 60%; в бетонах, на поверхности которых не допускается появление высолов; в бетонах, приготовленных на глиноземистом цементе. Эти добавки способствуют коррозии арматуры.

NaNO2, K2CO3, HHXK, HHK не вызывают коррозии арматуры, но при недостаточном уплотнении смеси около арматуры могут возникнуть пустоты и трещины. В этом случае повышенная щелочность жидкой фазы бетона с добавкой поташа будет способствовать повышению концентрации углекислоты воздуха около арматуры, что ведет к ее коррозии.. При определенных условиях (взаимодействии между щелочами и активным кремнеземом) в бетоне могут появляться внутренние напряжения, которые, развиваясь, вызывают большие усилия на растяжение и приводят к образованию трещин.

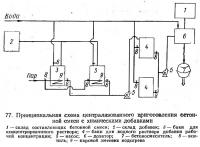

Противоморозные добавки солей применяют в виде водных растворов рабочей консистенции. Концентрированные растворы солей приготовляют максимально высокой плотности, но исключающей выпадение соли в осадок. Жидкий нитрит натрия используют для приготовленния бетонных смесей без дополнительной обработки (рис. 77).

Для растворения солей используют пар или механические мешалки, а также фильтруют воду через слой соли. Контроль качества растворов солей заключается в проверке удельной массы концентрированных и рабочих растворов, а также отсутствия в расходных емкостях осадков солей.

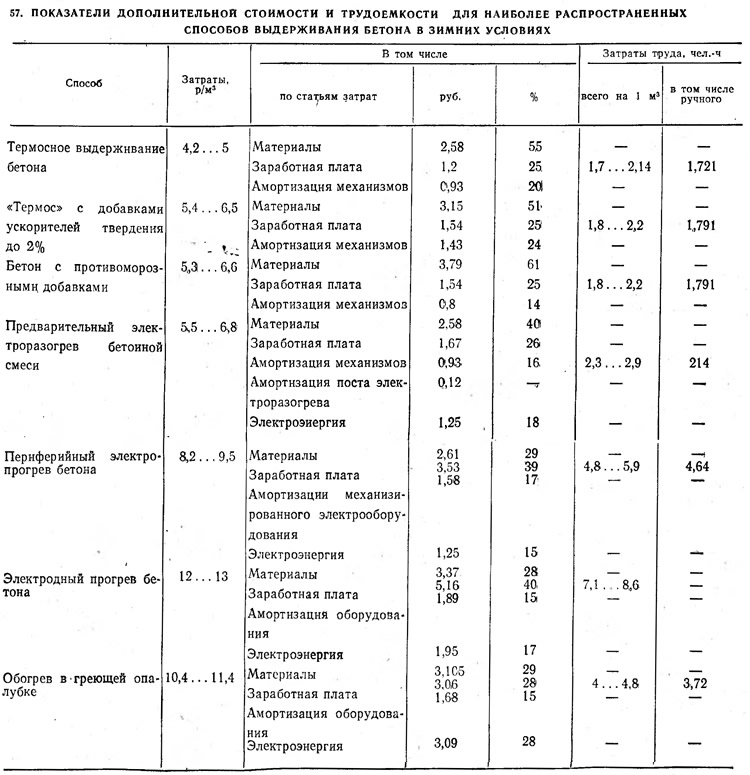

Трудоемкость для наиболее распространенных способов выдерживания бетона в зимних условиях (табл. 57) определена при средних значениях основных исходных данных: модуле поверхности конструкций (Мп=4—6 м—1); температуре наружного воздуха —15...—25°С; относительной прочности бетона к 28-дневному возрасту, равной 50—70%; коэффициенте теплопередачи ограждений в пределах 6,3...14,7 кДж/(м2·ч·град).

К приведенным в табл. 57 затратам в зависимости от температурной зоны и группы работ следует применять к зарплате усредненный поправочный коэффициент на зимние условрщ в пределах 1,05—1,6 в соответствии с прил. 2, табл. 1 и 2 общей части ЕНиР (1969).

Из общего объема монолитных бетонных и железобетонных конструкций около 40% выполняется в период с сентября по апрель, когда необходимы специальные способы бетонирования. Эти способы сводятся сначала к приготовлению бетонной смеси на подогретой воде (в начале осени при температуре наружного воздуха +5°С и в переходный период от весны к лету при такой же температуре), а затем — к способам выдерживания и прогрева бетона с его электротермообработкой, утеплением, использованием противоморозных добавок и добавок — ускорителей твердения бетона.

Для прогрева бетонной смеси используют также различные гибкие нагреватели, позволяющие обогревать поверхность бетонирования в скользящей опалубке, отдельные элементы фундаментов, бетонные подготовки.

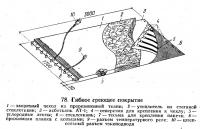

ЦНИИОМТП и Ростовский филиал Академии коммунального хозяйства предложили различные конструкции греющих «одеял» (рис. 78), представляющих собой гибкое покрытие с нагревателем.