Общие положения

Способы бетонирования выбирают с учетом конструкций зданий, объема укладываемого монолитного железобетона, необходимой интенсивности возведения монолитных зданий, повторяемости монолитных конструкций и серий зданий. Все средства механизации необходимо увязать в общем технологическом потоке и сбалансировать по производительности.

Выбор тех или иных средств механизации во многом зависит от применяемой системы опалубки. Если монтаж и демонтаж опалубки ведется вручную и процесс этот растягивается во времени, экономически невыгодно и нецелесообразно применять такие, например, высокопроизводительные средства подачи бетонной смеси, как бетононасосы, монтаж арматуры крупноразмерными каркасами или сетками, для подачи и установки которых потребуются такие краны, которые невозможно использовать при монтаже опалубки, и т. д.

При высоких темпах строительства и больших объемах бетона целесообразно применять крупноразмерные индустриальные типы опалубки, высокомеханизированные средства подачи, распределения и укладки бетонной смеси и т. д. В этих случаях становится необходимым применять ускоренные методы твердения бетона и зачастую прогревать бетон даже в летнее время года. По этим соображениям нередко оказывается целесообразным выполнять часть конструкций в сборном варианте, если бетонирование их на месте значительно удлиняет сроки строительства, требуются большие удельные трудовые затраты, чем на выполнение основных несущих конструкций.

Тип конструкций и варианты сочетания монолитного и сборного исполнения выбирают после просчета технологических и конструктивных вариантов при проектировании зданий и технологии их возведения, а также проверяют варианты на стадии подготовки строительства и экспериментального возведения зданий.

В крупнощитовой опалубке можно возводить здания с монолитными или сборными наружными стенами, со сборными же или с монолитными перекрытиями. Внутренние стены могут иметь различную длину и расположение в зависимости от требуемой планировки помещений.

Примером свободной планировки сборно-монолитного здания, возводимого в крупнощитовой опалубке, может служить планировка типового этажа 16-этажного общежития студентов (рис. 10-1), построенного в Вильнюсе (проект Института проектирования городского строительства Госстроя Литовской ССР). Из монолитного железобетона выполнены поперечные несущие стены, лифтовые шахты и лестничные клетки. Наружные стены смонтированы из сборных офактуренных панелей; сборными являются также перекрытия и балконные плиты. Внутренние стены бетонировались после монтажа панелей наружных стен по всему периметру и установки опалубки. При этом панели торцовых стен прикреплялись болтами к внутренней опалубке и служили опалубкой для конструктивного монолитного железобетона. Сборные перекрытия монтировались после демонтажа опалубки, установки перегородок и санитарных узлов.

Для зданий, возводимых в объемно-переставной опалубке, характерна четкая сотовая структура, образуемая монолитными стенами и перекрытиями. Фасадные части здания при бетонировании перекрытий и внутренних стен обычно оставляют открытыми для извлечения опалубки. Затем снаружи навешивают сборные панели. Перегородки монтируют из сборных панелей.

Наиболее проста конструкция зданий, возводимых в объемно-переставной опалубке с поперечными несущими стенами и монолитными перекрытиями. Для увеличения несущей способности зданий и повышения продольной устойчивости предусматривают одну или две продольные стены, образующие коридор. Продольные стены могут быть как сплошные по всей длине здания, так и прерываемые по длине дисками жесткости.

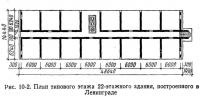

Конструктивная схема сооружений с монолитными поперечными несущими и двумя коридорными стенами наиболее целесообразна для зданий гостиничного типа. Примером такого решения могут служить 22-этажные жилые здания, возведенные из монолитных конструкций в Ленинграде (рис. 10-2). Поперечные несущие стены толщиной 20 см расположены с одинаковым шагом, равным 6 м; две монолитные продольные стены толщиной 18 см образуют коридор шириной 1,6 м. Торцовые стены выполнены из конструктивного железобетона и облицованы навесными панелями, которые служили опалубкой для монолитного бетона. По фасаду здания после извлечения опалубки были навешаны сборные панели (рис. 10-3).

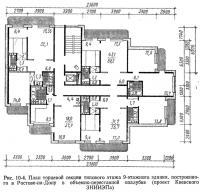

Возможность смешения железобетонных туннелей в плане и расположения их под различными углами позволяет разнообразить объемно-планировочные решения. На рис. 10-4 показан план торцовой секции типового этажа 9-этажного жилого здания, построенного в объемно-переставной опалубке в Ростове-на-Дону по проекту Киевского ЗНИИЭПа. Здание состоит из трех блок-секций. Из монолитного железобетона выполнены несущие продольные и поперечные стены, лестничные клетки перекрытия и лифтовые шахты. Торцовые и фасадные стены смонтированы из навесных панелей. Монолитные железобетонные туннели, бетонируемые в объемно-переставной опалубке, ориентированы в разные стороны, что позволило разнообразить планировку помещений, несмотря на использование объемно-переставной опалубки. Продольные и поперечные стены, образующие коридоры, бетонировались с использованием коридорных секций объемно-переставной опалубки.

При бетонировании этаж здания разбивают на захватки, величина которых зависит от требуемой скорости бетонирования, наличия опалубки, механизмов и определяется технологическим проектом.

Величину захватки следует назначать, исходя из условия окончания всех работ по ней в течение одних суток. Прогрев бетона ведут во вторую и третью смены, когда на площадке остаются дежурные слесари, электрики и работники строительной лаборатории. При прогреве бетона с помощью электрического тока в ночную смену можно использовать дополнительные электрические мощности.

Наиболее оптимальна по размерам захватка, равная площади этажа в 220—240 м2. При бетонировании зданий небольшой протяженности их обычно разбивают на две захватки по площади этажа с темпом бетонирования один этаж за двое суток.

При использовании объемно-переставной опалубки на площади, непосредственно примыкающей к бетонируемой захватке, устанавливают дополнительный «туннель» опалубки, который не перемонтируется при перестановке опалубки на соседнюю захватку, а при разбивке этажа на две захватки переставляется краном только по вертикали (с этажа на этаж).

Монтаж опалубки

Крупнощитовая и крупноблочная опалубки. Перед началом работ должны быть произведены геодезические работы с разбивкой осей и мест монтажа.

Основание, на которое устанавливают щиты опалубки, должно иметь ровную горизонтальную поверхность, тщательно выверенную по отметке, чтобы при монтаже опалубки обеспечить получение точных размеров отметки вышележащего перекрытия и сохранить проектные размеры высоты этажа помещения.

Монтаж щитов опалубки ведут краном согласно разметке, нанесенной на перекрытии этажа. После этого с помощью винтовых домкратов, установленных на подкосах щитов, устанавливают щиты в проектное положение, а при необходимости — дополнительные подкосы, которые закрепляют к перекрытию, чтобы предотвратить опрокидывание щита от случайных ударов. Аналогично по длине стен устанавливают соседние щиты, которые соединяют между собой замками. Затем устанавливают нижний ряд стяжек, на которые надевают защитные трубки. Таким путем монтируют опалубку с одной стороны стены.

Перед монтажом противостоящих щитов монтируют закладные детали, устанавливают электрическую и другие разводки, если их нужно закрепить на опалубке, устанавливают проемообразователи. Если закладные и разводки должны быть закреплены на арматуре, арматуру целесообразно смонтировать перед монтажом второй стороны опалубки стен. После выполнения этих работ в щиты опалубки другой стороны стены заводят нижние стяжки и устанавливают верхний ряд стяжек-струбцин.

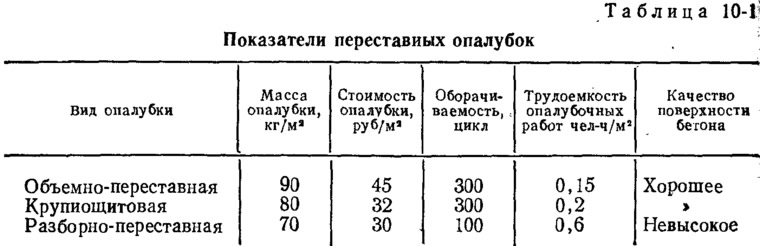

Сравнительные технико-экономические показатели применения переставных опалубок приведены в табл. 10-1.

После объединения противостоящих панелей опалубки ее окончательно выверяют и рихтуют с помощью винтовых домкратов. Разрывы в подмостях соседних щитов должны быть перекрыты щитами настила и ограждений и объединены в единые подмости вдоль всей линии опалубки. На подмости устанавливают стремянки для прохода людей.

Щиты опалубки наружных стен монтируют до или. после монтажа щитов внутренней опалубки. Хотя монтаж наружных щитов до установки внутренних сложнее в исполнении, однако после их установки можно заложить утеплитель, закладные детали и т. д.

При многослойных наружных стенах утеплитель (а также разводку и закладные детали) целесообразно закреплять на внутреннем щите опалубки перед его установкой.

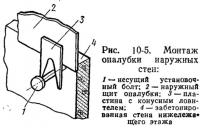

Для монтажа наружных щитов опалубки в стене нижележащего этажа оставляют отверстия, в которые пропускают болты с опорной пятой (рис. 10-5). В нижней части щитов опалубки наружных стен устанавливают конусные ловители, которые при опускании щитов краном должны входить в болты, опорные пяты которых оказываются с наружной стороны щитов.

После затягивания болтов низ щитов прижимается к забетонированной стене, верх щитов закрепляют стяжками-струбцинами.

Щиты наружных стен можно монтировать также с помощью консольных подмостей (см. рис. 2-18), навешиваемых на стену забетонированного этажа. В этом случае после установки и закрепления щита на перекрытии с помощью дополнительных подкосов устанавливают и закрепляют на щите нижний ряд тяжей.

При монтаже краном нижнюю опорную часть щита опирают на тяжи и со стороны перекрытия подтягивают к внутреннему щиту. После этого устанавливают и закрепляют на щитах верхний ряд струбцин. Окончательно закрепляют щит и проверяют крепления с консольных подмостей.

Если наружные стены мфнтируют из сборных навесных панелей их используют в качестве опалубки конструкционного бетона. Сборные панели выполняют самонесущими с утеплителем. Их можно изготовлять из легкого бетона или многослойными с наружной облицовкой и слоем утеплителя, расположенным внутри. В этом случае сборные панели после монтажа крепят к крупнощитовой опалубке стяжными болтами. При такой схеме панели нужно рассчитывать на восприятие давления бетонной смеси при бетонировании.

Опалубку лестничных клеток и лифтовых шахт устанавливают аналогично. Внутреннюю опалубку ставят на подмости, которые устраивают внутри шахт с опиранием на закладные детали, устанавливаемые в стене. В качестве внутренней опалубки лифтовых шахт целесообразно использовать блочную.

Крупноразмерную опалубку перекрытий монтируют краном после снятия опалубки стен. Предварительно размечают перекрытие и стены с нанесением рисок для установки опалубки в плане и отметки низа. С помощью винтовых домкратов производят точную установку по отметке с выверкой горизонтальности. Винтовые домкраты последовательно поднимают опалубку, начиная от крайних граней. Между стеной и установленной опалубкой вставляют прокладки, перекрывающие зазоры и обеспечивающие получение прямых углов сопряжения стен с перекрытием. При бетонировании перекрытий одновременно со стенами устанавливают прокладки или откидные вставки между щитовой опалубкой стен и перекрытий.

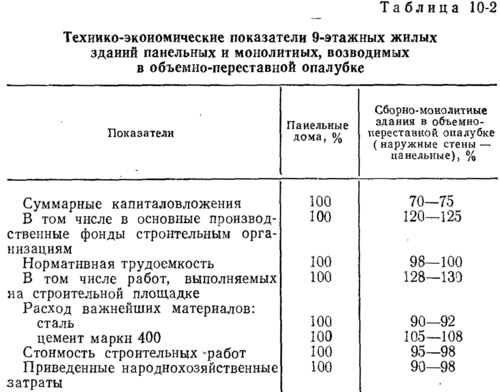

Объемная переставная опалубка. Возведение зданий в объемно-переставной опалубке (табл. 10-2) позволяет по сравнению с панельным строительством на 20—25% снизить капиталовложения, общую стоимость я трудоемкость работ при увеличении на 25—30% трудоемкости на строительной площадке.

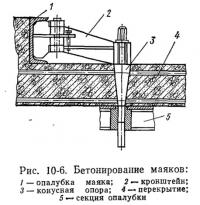

Для повышения точности установки опалубку монтируют после бетонирования маяков стен (нижней части стен высотой 15—20 см). Маяки бетонируют одновременно с возведением нижележащего этажа. Опалубку закрепляют к основной секции (рис. 10-6) или к бетонным вставкам, установленным в стены. Применяют также сборные ленточные маяки, устанавливаемые в стеновую опалубку при бетонировании нижнего этажа. Опалубку маяков нужно тщательно выверять, поскольку ее положение определяет точность бетонирования последующих этажей, соосность стен и отметку перекрытия.

При использовании опалубки, устанавливаемой на рельсовые пути, монтировать последние нужно особенно тщательно с точной выверкой по проектным размерам. Пути жестко фиксируют к перекрытию.

Перед монтажом секций опалубки вдоль фасада здания (при использовании для монтажа наружных щитов консольных подмостей) и вдоль торцовых стен навешивают подмости. Последние монтируют краном. Нижнюю опорную часть их опирают на перекрытие, оттяжки закрепляют к стенам, для чего используют отверстия, оставшиеся в стене после извлечения стяжных болтов.

Точную установку и рихтовку подмостей ведут с помощью домкратов, установленных на нижней опоре, и регулированием длины оттяжек. Во всех случаях по периметру этажа устанавливают ограждения.

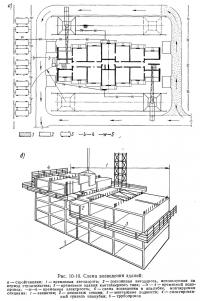

Секции опалубки монтируют на перекрытие краном, перекатывают вручную в проектное положение и закрепляют на рельсовых путях. С помощью домкратов устанавливают в рабочее положение боковые щиты и горизонтальный. Аналогично устанавливают остальные секции (рис. 10-7).

Секции опалубки после выверки в проектном положении соединяют между собой, образуя туннель опалубки. Они должны быть собраны и выверены по проектным размерам на заводе-изготовителе. Перед монтажом опалубки после нескольких оборотов производят контрольную проверку геометрических размеров с необходимой корректировкой. В этом случае при установке боковых и горизонтального щитов секции не требуется трудоемкая подгонка их на месте бетонирования. После установки одного туннеля опалубки в проектное положение боковые щиты опалубки смазывают с помощью пистолета-распылителя: сжатый воздух подается от компрессора. Смазку нужно наносить равномерным слоем по всей поверхности.

После монтажа одного туннеля опалубки монтируют арматуру, закладные детали, электротехническую и другие виды разводки. Устанавливают также проемообразователи, а в наружных стенах — столярные изделия, которые закрепляют к арматуре или опалубке. После этого в отверстия втулок опалубки пропускают стяжные болты и надевают на них защитные трубки. Длина трубок (вместе с муфтами) точно соответствует толщине стен. Затем монтируют соседний туннель опалубки секциями, последовательно, начиная с крайней.

После установки на пути и перекатывания в рабочее положение крайней секции ее закрепляют на рельсовых путях, боковые и горизонтальные щиты приводят в рабочее положение. Далее устанавливают стяжные болты и секцию закрепляют к ранее установленному туннелю опалубки. Аналогично устанавливают все секции туннеля, а затем опалубку торцов стен и перекрытий; по периметру смонтированной опалубки устанавливают ограждения. Перед бетонированием устанавливают на опалубке электрическую разводку (рис. 10-8). Захватка, подготовленная для бетонирования, показана на рис. 10-9.

Если в качестве опалубки торцовых стен используют панели, их монтируют краном и закрепляют стяжными болтами к секции опалубки. При использовании облицовочных панелей без утеплителя их монтируют до монтажа секции опалубки и временно раскрепляют. После их монтажа закладывают и закрепляют слой утеплителя, монтируют арматуру, закладные детали. Затем устанавливают туннель опалубки, который соединяют стяжными болтами с панелью.

При возведении зданий с двумя внутренними монолитными стенами (коридором) используют «коридорную» опалубку, конструктивно аналогичную основной секции опалубки.

Вдоль коридорных стен также устанавливают рельсовые пути, на которые монтируют секции коридорной опалубки. Последние соединяют стяжными болтами с щитовой опалубкой, установленной с наружной стороны коридора в туннеле основной секции.

Щитовая опалубка имеет меньший размер, чем торец коридора; между ней и основной секцией опалубки устанавливают вставки. Конструктивно такой щит выполняют аналогично крупнощитовой опалубке с подкосами, на которых установлены винтовые домкраты. Кроме того, на подкосах и на щите устанавливают катки для извлечения щита из забетонированного туннеля. Применяют также навесные щиты, подвешиваемые к основной секции опалубки, а также разборно-переставную опалубку. Однако использовать ее малоцелесообразно из-за дополнительных затрат труда для разборки и перестановки щитов вручную.

При бетонировании зданий с фасадными монолитными стенами крупнощитовую опалубку наружных стен устанавливают и вдоль фасадных стен. В этом случае секции опалубки впоследствии извлекают через проемы, оставляемые в перекрытии. При использовании для фасадных стен сборных панелей последние монтируют при установке секций опалубки; они служат опалубкой для торцов внутренних поперечных стен.

Бетонирование конструкций а переставных опалубках

Согласно строительному генеральному плану возводимого здания и схеме бетонирования в объемно-переставной опалубке, показанной на рис. 10-10, строительную площадку оборудуют подъездными путями и временными дорогами, временными водопроводными и электрическими сетями, прожекторами, вышками, бытовыми помещениями, площадками для складирования материалов сборных железобетонных изделий.

При укрупнительной сборке арматурных каркасов из заготовленных сеток, кроме того, предусматривают крытую площадку с кондукторами и сварочными агрегатами для сборки каркасов.

Бетонную смесь можно приготовлять непосредственно на строительной площадке. В этом случае целесообразно использовать мобильные бетоносмесительные узлы и предусмотреть площадку с открытыми складами крупного и мелкого заполнителя, а также с емкостями для цемента.

При доставке бетонной смеси с завода на строительной площадке нужно вести выборочный контроль качества бетонной смеси и при необходимости, дополнительно перемешивать ее в. бетоносмесителях. Допустимую продолжительность перевозки смеси устанавливает строительная лаборатория в зависимости от состава бетона, сроков схватывания цемента и транспортных средств. Предельные сроки транспортирования и укладки смеси для цементов со сроками начала схватывания 1,5 ч приведены ранее.

Целесообразно использовать сухие бетонные смеси, доставляемые на площадку с завода.

При централизованном приготовлении бетонной смеси необходимо стремиться к тому, чтобы количество перегрузок смеси было минимальным. Для транспортирования смеси с завода на площадку применяют автосамосвалы, а также специальные бетонотранспортные средства. В автосамосвалах смеси перевозят из-за отсутствия специальных средств доставки при небольших расстояниях транспортирования. При использовании самосвалов должны быть приняты меры сохранности качества смеси, предупреждение увлажнения ее при атмосферных осадках и т. д., а также утечки цементного молока.

Проведенные ЦНИИОМТП исследования сохранности бетонных смесей, перевозимых автосамосвалами, показали, что транспортирование их по асфальтированным дорогам на расстояние 30—32 км при времени перевозки 1—1,5 ч и температуре от 5 до 20° С существенно на качество смеси не влияет. Перевозить смеси самосвалами по труднопроходимым дорогам допустимо на расстояние до 16—18 км. Специальные же средства транспорта гарантируют сохранность смеси при перевозке ее на дальние расстояния. Для этого применяют автобетоносмесители и автобетоновозы.

На заводе в смеситель загружается отдозированная сухая смесь: подача воды и перемешивание происходят в пути на строительную площадку.

Автобетоносмесители выпускают на базе машин КрАЗ-258 и МАЗ-503. Объем готового замеса составляет соответственно 3,2 и 2,5 м3, время перемешивания до 20 мин, время разгрузки смеси до 15 мин. Так как высота выгрузки смеси может меняться, бетонную смесь можно выгружать как непосредственно в раздаточные, так и в перегрузочные бадьи или в бункеры-накопители смеси.

При подаче смеси в бадьях укладка ее производится непосредственно в опалубку. Применяют поворотные конструкции бадей (так называемые туфельки) и неповоротные. Для ускорения выгрузки бетонной смеси на корпусе бадьи устанавливают вибратор. Для выгрузки бетонной смеси применяют секторные, челюсные, шторно-роликовые и реже клапанные затворы. ЦНИИОМТП разработал унифицированный ряд как поворотных, так и неповоротных бадей.

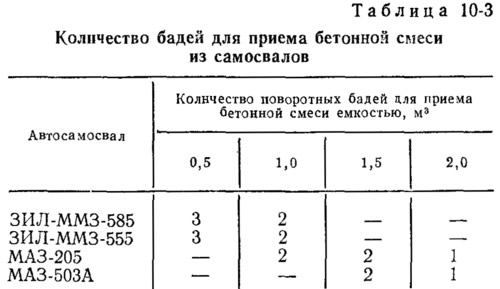

Для приемки бетонной смеси из транспортных средств устанавливают сразу несколько бадей в один ряд. Количество одновременно устанавливаемых бадей при выгрузке из автосамосвалов указано в табл. 10-3.

После приема бетонной смеси бадью краном подают к месту укладки и бетонная смесь без промежуточных перегрузок укладывается послойно в стены или перекрытия.

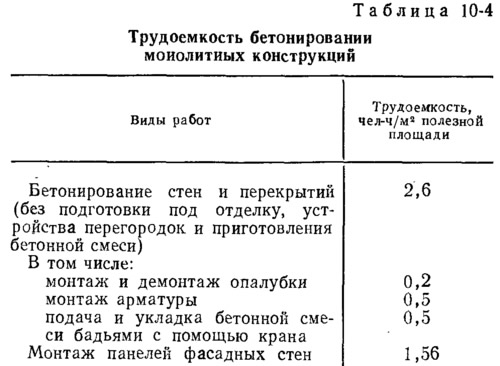

Трудоемкость бетонирования монолитных конструкций зданий в объемно-переставной опалубке указана в табл. 10-4.

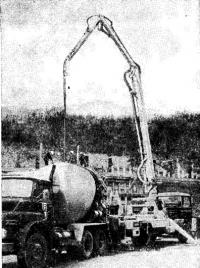

При технико-экономическом обосновании для подачи и укладки бетонной смеси можно применить бетононасосы. Они обеспечивают наибольшую производительность труда и наименьшие трудовые затраты при подаче и укладке бетонной смеси. Однако из-за высокой стоимости бетононасосов применять их в жилищно-гражданском строительстве с небольшими объемами укладываемого в смену бетона не всегда рентабельно. Использовать автобетононасосы целесообразно при строительстве нескольких зданий в одном микрорайоне с четкой организацией труда, почасовым графиком их эксплуатации для подачи смеси сразу на несколько зданий.

Можно применять как мобильные автобетононасосы, оборудованные распределительными стрелами, так и стационарные бетононасосы в комплекте с переносными перемонтируемыми распределительными стрелами. При использовании автобетононасосов бетонную смесь загружают в них непосредственно из автобетоносмесителя, подают и укладывают бетонную смесь с помощью распределительной стрелы (рис. 10-11) в любое место.

Стационарный бетононасос подает бетонную смесь к распределительной стреле, установленной на этаж бетонируемого здания. С ее помощью распределяется смесь и укладывается в опалубку. Однако при такой схеме требуется часто перемонтировать и наращивать бетоновод, для чего требуются дополнительные затраты времени и труда. Поэтому применять бетононасосы следует при достаточно больших объемах бетона, укладываемых одновременно на захватке.

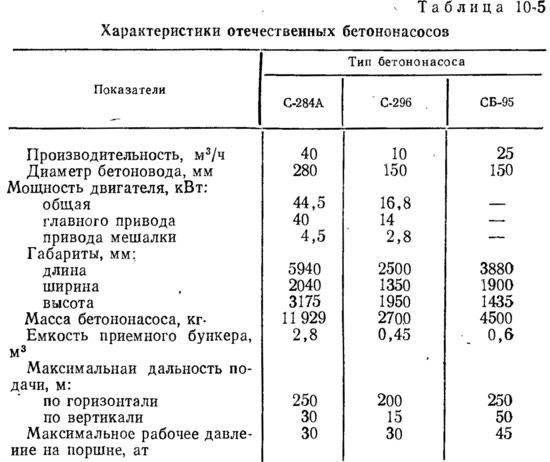

Отечественная промышленность выпускает бетононасосы с механическим приводом производительностью в 10, 20 и 40 м3/ч (табл. 10-5), осваивается также выпуск бетононасосов с гидравлическим приводом.

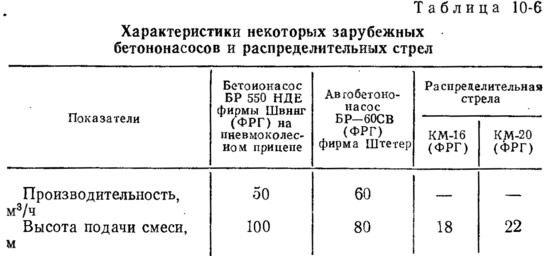

За рубежом выпускается целый ряд бетононасосов на автомобильном ходу и стационарных (табл. 10-6).

Перед бетонированием монолитных конструкций устанавливают опалубку одной стороны стен. Стыки щитов по длине проклеивают гибкой клейкой лентой, смазывают опалубку и устанавливают проемообразователи. После очистки рабочих швов от цементной пленки краном монтируют крупноразмерные арматурные каркасы, доставленные на площадку с завода или собранные на площадке. Сборку пространственного арматурного каркаса в ряде случаев можно вести и на месте бетонирования с помощью специальных переставных кондукторов. Площадку перемещают вдоль стен вручную, перекатывая ее по уложенным доскам или с помощью крана. Однако на месте бетонирования каркасы собирают в тех случаях, когда невозможно сделать укрупнительную сборку на специальной площадке или из-за трудностей при транспортировании и монтаже арматуры краном.

Для связи стен бетонируемого и вышележащего этажа на арматурных каркасах предусматривают выпуски арматурных стержней длиной 100—150 мм.

После монтажа арматуры устанавливают электрическую и другие разводки, монтируют вторую поверхность предварительно смазанной опалубки и захватку готовят для бетонирования.

Укладывают бетонную смесь послойно, равномерно по длине стены с вибрированием каждого уложенного слоя. Толщина слоев укладываемой бетонной смеси не должна превышать 1,25 длины рабочей части глубинного вибратора, обычно толщина слоев составляет 40—50 см.

Так как скорость бетонирования стен определяет величину максимального бокового давления бетонной смеси, ее ограничивают при легких опалубках, рассчитанных на определенные нагрузки. Для укладки в стены применяют пластичную бетонную смесь с осадкой конуса в 6—8 см. Для уплотнения смеси целесообразно применять глубинные вибраторы. При наружном уплотнении смеси вибраторами, установленными на опалубке, значительно увеличиваются нагрузки на нее. Кроме того, при наружной вибрации ухудшается качество поверхности стен вследствие засасывания воздуха и появления раковин. Так как воздух при вибрационном уплотнении смеси стремится к источнику вибрации, уплотнение глубинными вибраторами при использовании жесткой недеформируемой опалубки дает гладкую поверхность без раковин и пор.

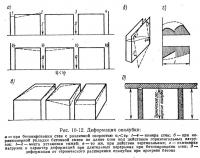

Стену нужно бетонировать непрерывно на всю высоту. При длительных перерывах в бетонировании стен образуются горизонтальные уступы и ухудшается качество поверхности вследствие изменения схемы нагрузок от бокового давления смеси и неравномерных деформаций опалубки по высоте (рис. 10-12). Не допускается также неравномерно укладывать бетонную смесь по высоте и длине стен. Перекосы и деформации опалубки являются причиной образования рустов и наплывов на поверхности бетона и тоже ухудшают качество поверхностей стен.

.Бетонирование перекрытий следует производить после осадки бетона стен не ранее чем через 1—2 ч по окончании бетонирования стен. Смазывать наружную поверхность горизонтального щита и устанавливать арматуру перекрытий следует по окончании бетонирования стен — во время перерыва, предусмотренного для осадки бетона. Установка арматуры перекрытий до бетонирования стен в объемно-переставной опалубке приводит к загрязнению и смещению арматуры и усложняет укладку бетонной смеси в опалубку стен.

Арматуру перекрытий монтируют из крупноразмерных каркасов. Перед монтажом арматуры устанавливают проемообразователи, электрическую и другие разводки. Затем монтируют опалубку маяков стен вышележащего этажа, которая одновременно служит маяками бетонирования верхней отметки перекрытия. Для удобства бетонирования и прохода людей на опалубку устанавливают настилы с дощатым покрытием, высота опорной части которых несколько превышает толщину перекрытий. Укладывать бетонную смесь следует полосами, равными длине помещения, начиная от одной из стен.

Если проектом предусмотрен рабочий шов в пролете перекрытий, его устраивают параллельно меньшей стороне пролета, при опирании по контуру или параллельно опорным стенам. Поверхность шва должна быть перпендикулярна поверхности перекрытия. Смесь укладывают равномерно по поверхности перекрытия, уплотняют смесь глубинными вибраторами, а дополнительно — поверхностными вибраторами или виброрейками. Для распределения бетонной смеси и получения хорошей верхней поверхности применяют разравниватель, выполненный из гнутого металлического листа, к которому прикреплены ручка и изогнутый стержень.

Для выдавливания из бетона цементного теста с целью последующего заглаживания используют решетчатые ролики, прокатываемые по поверхности забетонированного перекрытия. Ролик состоит из двух пустотелых валиков, выполненных из листовой стали, которые установлены на одной подвеске, оснащенной ручкой. Цилиндрическая поверхность роликов имеет отверстия диаметром 13 мм с коэффициентом пустот 0,23. Заглаживают поверхность с помощью гладилки, которую перемещают вручную возвратно-поступательным движением.

Заглаживающая поверхность гладилки, имеющая с двух сторон скосы, закреплена на шарнирном параллелограмме, благодаря чему она устанавливается сама под необходимым углом к поверхности и поворачивается в сторону движения.

Для выдерживания твердеющего бетона необходимо обеспечить нужный температурно-влажностный режим, предохраняя бетон от значительных перепадов температур и влажности по сечению конструкций. Как известно, при высыхании бетон уменьшается в объеме и дает усадку. Поскольку глубинные слои бетона защищены от внешней среды и быстрее высыхают наружные слои, усадка происходит неравномерно, вызывая трещины. Ввиду того что появление усадочных напряжений наиболее опасно в ранние сроки твердения, когда бетон не приобрел достаточной прочности, в начальной стадии твердения необходимо предохранять его от высыхания, укрывая поверхности перекрытий пленкообразующими составами, пленками или поливая их водой.

Твердеющий бетон нужно предохранять также от ударов и сотрясений, ухудшающих качество и нарушающих его структуру.

Снимать опалубку стен можно только после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов. Демонтировать опалубку перекрытий можно только после достижения бетоном прочности не ниже 70% от проектной при пролете перекрытия до 6 м, 80% —при пролетах более 6 м. Поэтому при бетонировании монолитных перекрытий целесообразно применять цементы БТЦ и ОБТЦ (быстротвердеющие и особо-быстротвердеющие цементы), а также прогревать бетон в термоактивной опалубке или другими способами. При возведении зданий в объемно-переставной опалубке прогревать бетон целесообразно и в летнее время с целью интенсификации процесса твердения и увеличения темпа оборачиваемости опалубки.

Демонтаж опалубки

При демонтаже крупнощитовой опалубки стен вначале снимают доборные элементы подмостей и отсоединяют щиты опалубки по длине стен. Затем снимают верхний ряд стяжных болтов и затем нижний. Потом отсоединяют и демонтируют с помощью крана угловые щиты. При вращении винтовых домкратов, установленных на подкосах, щит под собственным весом отрывается от бетона и отходит от бетонной поверхности. Затем щит стропуют и краном переставляют на новую захватку.

Вначале демонтируют щиты наружных стен. При использовании консольных подмостей демонтаж наружных щитов ведут аналогично внутренним, при этом щит опирается на подмости. После ослабления креплений демонтируют щиты при отсутствии подмостей изнутри помещения. В этом случае ослабляют натяжение стяжных болтов: сначала верхнего, затем нижнего ряда. С помощью верхних стяжных болтов, упираясь во внутренний щит (который раскреплен к перекрытию), отрывают наружные щиты от бетона. После строповки снимают стяжные болты и щит краном переставляют на новую захватку.

При бетонировании лифтовых шахт в крупноблочной опалубке сначала демонтируют щиты наружных поверхностей. Затем приступают к демонтажу внутренней блочной системы. Для этого с помощью домкратов отрывают щиты от бетона и сближают их с центральной рамой. После этого блок стропят краном, поднимают из забетонированной шахты и затем устанавливают на новую отметку.

Демонтируют опалубку перекрытий с помощью винтовых домкратов, установленных на стойках рамы. Опалубку отрывают от бетона, и она опускается на величину 30—40 мм под действием собственного веса. Опускать опалубку следует равномерным вращением поочередно всех опорных домкратов для исключения перекоса, заклинивания и неравномерно резкого отрыва от бетона. При опускании раму опалубки опирают на катки.

Извлекают опалубку и переставляют на следующий этаж или захватку с помощью консольной траверсы. При использовании опалубки, состоящей из нескольких секций по глубине помещения, после извлечения крайней секции все последующие поочередно выкатывают по перекрытию к проему и извлекают из него краном.

Объемно-переставную опалубку начинают демонтировать с разборки опалубки маяков. Затем секции опалубки отсоединяются друг от друга, снимают стяжные болты, отрывают и отводят от бетона боковые и горизонтальные щиты секции. Последнюю вручную выкатывают на монтажные подмости (рис. 10-13), где секции стропуют и переставляют краном на новую захватку. При использовании для демонтажа консольных траверс они захватывают опалубку внутри забетонированного помещения и извлекают ее с помощью крана.

При демонтаже секций через технологические проемы, оставляемые в перекрытии, часть перекрытий над одной из секций не бетонируют. Технологические проемы целесообразно устраивать в тех местах, где в последующем придется монтировать крупноразмерные сборные элементы (например, объемные санкабины). Технологические проемы удобно устраивать около внутренних продольных стен здания. После демонтажа секции опалубки, примыкающей к технологическому проему, к нему вручную поочередно перекатывают все остальные секции и извлекают краном через верх.

Особенности контроля качества бетонирования и бетона

Контроль качества бетона положено вести на всех стадиях бетонирования монолитных конструкций. Пооперационный контроль осуществляют при изготовлении, приемке и установке опалубки, изготовлении на заводе арматуры, укрупнительной сборке каркасов, монтаже арматуры, приготовлении бетонной смеси, транспортировании, укладке, уплотнении и уходе за бетоном (см. гл. 19).

После монтажа опалубки проверяют правильность сборки, плотность стыков и мест сопряжения, соблюдение геометрических размеров, точность установки ее в проектное положение. В процессе бетонирования нужно непрерывно вести наблюдение за состоянием опалубки. При обнаружении сверхдопустимых деформаций и смещений опалубки надо принять меры к их устранению, а при необходимости временно прекратить бетонирование до устранения деформаций.

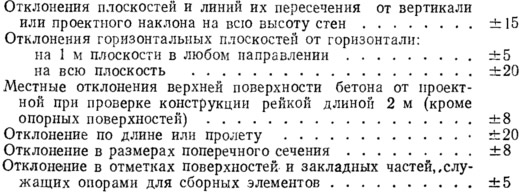

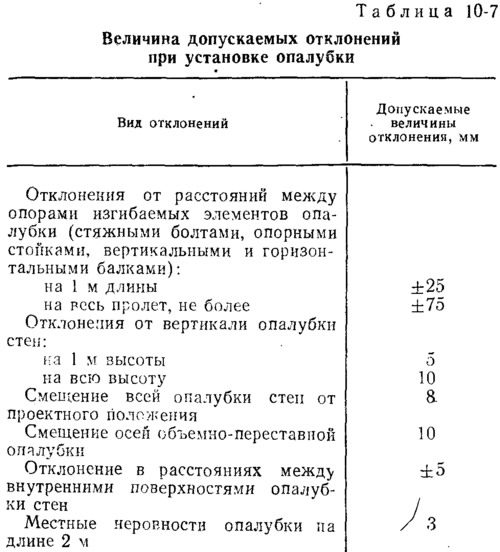

Величины допускаемых отклонений при установке опалубки указаны в табл. 10-7.

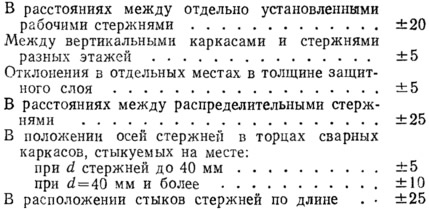

Величины допускаемых отклонений при установке арматуры следующие, мм:

Контроль качества бетона заключается в проверке соответствия фактической конечной и распалубочной прочности его проектной.

Контроль подвижности бетонной смеси ведут на заводе-изготовителе и, кроме того, систематически на площадке у места укладки. При отклонении подвижности смеси от проектной нужно откорректировать ее состав или улучшить способы ее транспортировки и подачи.

Контроль однородности и прочности бетона при сжатии нужно вести с применением статистических методов согласно ГОСТ 18105—72.

От каждой партии бетона отбирают не менее двух проб из разных замесов, но не менее одной пробы в сутки на заводе-изготови-теле и не менее двух проб в сутки на площадке. Серия образцов для испытания на сжатие состоит из трех контрольных образцов-кубов. Строительная лаборатория изготовляет серию образцов для определения фактической распалубочной прочности и прочности бетона после прогрева. На строительной площадке образцы хранят в условиях, соответствующих условиям твердения бетонированных конструкций. При контроле прочности прогретого бетона перекрытий размер кубиков должен соответствовать высоте перекрытий, а при использовании для прогрева бетона верхних термоактивных щитов они должны плотно прилегать к верхней поверхности образцов.

Результаты контроля качества бетона, а также бетонных и железобетонных работ заносят в журналы бетонирования.

Кроме испытаний прочности бетона с помощью контрольных образцов могут применяться неразрушающие методы контроля с помощью контрольных молотков, склерометров и т. д.

Применяется также ультразвуковой импульсный метод контроля. При использовании ультразвуковых приборов необходима их тарировка на бетонах, имеющих аналогичный или близкий состав с испытываемыми.

Ультразвуковым методом можно пользоваться также для обнаружения структурной неоднородности бетона, наличия каверн, трещин и непровибрированных участков.

Такие методы определения прочности бетона контрольными молотками весьма приблизительны и позволяют лишь ориентировочно оценить качество бетона без получения точных абсолютных характеристик.

Точность показаний в значительной степени зависит от количества статистических контрольных испытаний при тарировке бетона аналогичного состава. Допускаемые отклонения размеров монолитных конструкций приведены ниже, мм: