Бетонирование Ведут непрерывно. При этом все технологические процессы и операции (установка арматуры, закладных деталей, утеплителя, укладка бетонной смеси, подъем опалубки) выполняют в строгой технологической последовательности, без перерывов, и остановок. Это обеспечивает хорошее качество бетона и высокий темп бетонирования.

Перед началом бетонирования строительную площадку нужно обеспечить достаточным запасом необходимых материалов, заготовками арматуры, закладными деталями, домкратными стержнями и т. д. Складировать материал необходимо по типам в количестве, потребном для бетонирования одного этажа. Необходимо подготовить все материалы и средства механизации, чтобы вначале заполнить бетонной смесью стены по всему периметру установленной опалубки на высоту примерно 70 см в течение 3—3,5 ч и обеспечить ее дальнейший подъем и бетонирование со скоростью 1—1,5 м в смену. Нужно также предусмотреть резерв мощности всех механизмов на случай выхода из строя отдельных агрегатов.

Для оперативного управления строительством на рабочем полу поднимаемой опалубки устанавливают телефонную и сигнальную связь с диспетчерской СМУ и наземными службами для выполнения почасовых графиков доставки бетона и других материалов.

Бетонирование в скользящей опалубке ведут комплексные бригады круглосуточно в течение трех смен.

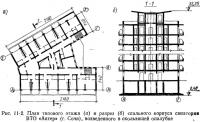

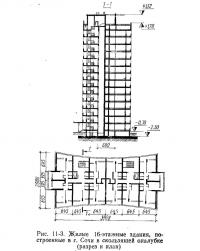

Если материалы доставляют на площадку по четкому графику, на строительстве достаточно иметь двух- или трехдневный запас материалов. Схемы зданий, возводимых в скользящей опалубке, показаны на рис. 11-2 и 11-3.

Группа жилых 16-этажных зданий с монолитными стенами построена в г. Сочи на ул. Островского по проекту архитектурно-планировочной мастерской Мосгражданпроекта. Несущие поперечные и продольные стены возводились в скользящей опалубке. Фасадные стены в проекте были предусмотрены криволинейными, со стрелой прогиба внутрь 1,4 м. Такую форму имеют стены двух жилых домов. В остальных зданиях для удобства производства работ кривая линия фасада была заменена на уступчатую, образуемую прямолинейными участками стены между соседними поперечными стенами. Перекрытия выполнены сборными из многопустотных плит, перегородки — из керамзитобетона толщиной 6 см и тяжелого бетона толщиной 6 см. На строительстве сборно-монолитных жилых домов достигнуты хорошие их экономические показатели в условиях горной местности; обогащена архитектурная панорама города.

Как отмечалось выше, применение монолитного железобетона позволяет разнообразить архитектуру зданий и обеспечить более высокую их сейсмостойкость. Так, спальный корпус санатория «Актер» (рис. 11-2) имеет в плане А-образную форму (проект Сочинского института «Южгипрокоммунстрой» и Тбилисского ЗНИИЭПа). Здание рассчитано на сейсмичность в 8 баллов, что достигнуто в основном благодаря монолитности конструкции.

Цокольная часть корпуса бетонировалась в переставной опалубке, стены остальных 15 этажей — в скользящей опалубке. Из монолитного железобетона выполнены наружные и внутренние стены здания толщиной 16 см, перекрытия коридоров и холлов. Наружные стены утеплены с внутренней стороны керамзитобетонными блоками толщиной 8 см.

Сборные перекрытия толщиной в 12 см монтировались после возведения стен в скользящей опалубке: плиты при монтаже опирались на временные опорные столики, закрепленные в стенах. После монтажа плиты замоноличены по периметру.

Монтаж опалубки и оборудования для ее подъема

Опалубку и оборудование для ее подъема нужно поставлять на строительную площадку комплектно в состоянии, пригодном к эксплуатации. Исправность оборудования для подъема опалубки проверяют при испытаниях на стенде.

Перед началом монтажа поверхность, на которую нужно монтировать опалубку, очищают от грязи и промывают. Затем проверяют перпендикулярность поперечных и продольных осей здания, наносят контуры стен. Для точной установки опалубки поверхности для ее монтажа выверяют нивелиром по горизонту, с тем чтобы отметка нижней кромки опалубки превышала на 2—3 см отметку наивысшей точки опорной поверхности.

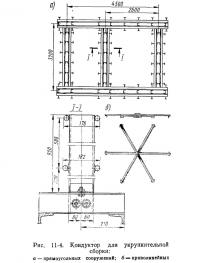

Собирают опалубку как на месте бетонирования, так и на стенде крупных блоков с последующим монтажом их краном на захватке. Для предварительной сборки коробов применяют специальные кондукторы (рис. 11-4), что позволяет снизить трудоемкость сборки опалубки. Короба больших размеров в плане перед монтажом дополнительно раскрепляют распорками, связями и инвентарными струбцинами. Для сборки опалубки криволинейных и круглых очертаний в плане применяют кондукторы, состоящие из нескольких уголков, закрепленных шарнирно в центральной части. Для сохранения криволинейной формы короба одновременно устанавливают и закрепляют фермы или балки рабочего пола.

Блок, собранный в кондукторе, состоит из внутренних щитов, наружные же щиты собирают на месте бетонирования после монтажа, выверки и фиксирования внутренних щитов короба. Расставляют короба в шахматном порядке (рис. 11-5), чтобы оставались открытые поверхности для монтажа арматуры стен.

Для облегчения мон« тажа опалубки и исключения вытеканий раствора при начале бетонирования на фундаментной плите целесообразно предварительно забетонировать маяки — нижнюю часть стен высотой 10—15 см. Расстояние между смонтированными коробами должно соответствовать толщине стен, определяемой по середине высоты щитов. Для выдерживания проектной толщины стен между коробами устанавливают не менее двух шаблонов на каждую сторону короба. Наклон щитов к вертикали должен полностью соответствовать принятой в проекте конусности опалубки. Конусность щитов проверяют с помощью шаблонов с отвесами (отклонение отвеса от нулевого отсчета показывает величину конусности).

В прямоугольных коробах конусность создают конусные формы угловых щитов; в опалубке криволинейной формы наклон щитов обеспечивается их специальной формой или введением прокладок различной толщины при соединении щитов. Введением или изменением толщины прокладок в углах примыкания одной -стены опалубки к другой регулируется конусность и в прямоугольных коробах. Горизонтальность установки короба регулируется установкой прокладок под щиты опалубки.

После монтажа и выверки всех коробов устанавливают дом-кратные рамы, рабочий пол, козырек с ограждением и домкраты. Домкратные рамы устанавливают на щиты по проекту перпендикулярно щитам. Стойки рам должны быть расположены строго вертикально, ригели — горизонтально в одной плоскости. Домкратные стержни должны проходить по оси стен (кроме случаев, специально предусмотренных проектом). Рамы устанавливают свободно, без приложения усилий с тем чтобы не нарушить проектного положения щитов опалубки. Перед монтажом рам с ее боковых стоек снимают кронштейны и раму ставят на щиты так, чтобы упорные уголки ложились на верхние кружала щитов.

После установки кронштейнов вращением винтов, расположенных на опорном уголке, раму подтягивают вверх до упора. По мере установки домкратных рам снимают временные крепления коробов опалубки; после установки рам корректируют конусность щитов.

Домкратные рамы электромеханических шагающих домкратов устанавливаются попарно; под стойки рам укладывают прокладки. После монтажа рам по периметру опалубки монтируют козырек с настилом и ограждением.

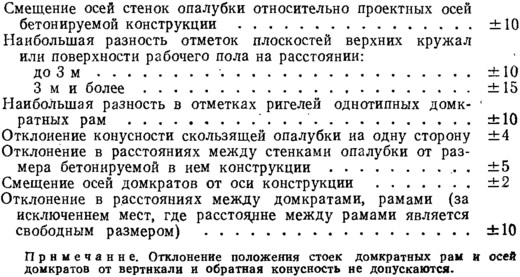

Допускаемые отклонения при монтаже опалубки не должны превышать значений, приведенных ниже, мм:

До установки рабочего пола внутрь коробов заносят элементы внутренних подмостей и собирают их.

Монтировать рабочий пол начинают с установки прогонов или ферм, которые прикрепляются к стойкам домкратных рам. На прогоны укладывают балки. Для устройства разборного пола балки применяют сдвоенные: одна из них служит отмосткой по контуру ячейки, на вторую опирают съемные щиты. К стойкам домкратных рам крепят прогон, расположенный перпендикулярно сдвоенным балкам. Затем по контуру устраивают неразборный настил (отмостки) и укладывают съемные щиты. Все люки в рабочем полу оборудуют предохранительными решетками, устанавливаемыми ниже откидной крышки.

Подвески внутренних и наружных подмостей устанавливают до начала подъема опалубки, подмости с закреплением несущих траверс и установкой настила устраивают после подъема опалубки на высоту 3—3,5 м.

Для уменьшения температурных деформаций щиты опалубки в летнее время окрашивают в белый цвет, а при подъеме опалубки с солнечной стороны навешивают фартуки, закрывают также наружные подмости.

Перед монтажом гидравлическое оборудование для подъема опалубки подвергают ревизии, очищают от пыли, заводской смазки и испытывают.

Домкраты ОГД-61 и насосные станции ПНС опробывают на герметичность рабочей жидкостью под давлением 50 кгс/см2, домкраты ОГД-64У, регуляторы горизонтальности АРГ-64У и насосные станции АНС — под давлением 190 кгс/см2, станции АНС-100У—150 кгс/см2.

Гидравлическое оборудование и разводку перед монтажом рассортировывают по маркам согласно схеме монтажа. Монтируют гидравлические разводки укрупненными блоками. Блоки трубопроводов перед монтажом испытывают на герметичность, заполняют рабочей жидкостью, на соединительные штуцера устанавливают запорные вентили. Сначала на кронштейны, закрепленные к дом-кратным рамам, монтируют блоки нижнего трубопровода; затем устанавливают стояки и монтируют трубопровод на высоте 1,8—2,0 м от рабочего пола. После этого монтируют распределительный трубопровод, с которым соединяют сети гидроразводки и разводку насосной станции; присоединяют домкраты и станцию. Для присоединения автоматических регуляторов горизонтальности АРГ-64У монтируют дополнительно гидравлическую разводку.

После монтажа гидравлическую систему опрессовывают рабочей жидкостью под давлением 45—50 кгс/см2 при использовании домкратов ОГД-64У с автоматическими регуляторами горизонтальности.

Верхняя доска ограждения должна быть острогана.

Лестницы должны иметь ограждения и быть освещены. Перед началом подъема опалубки должно быть проверено соответствие проекту всех несущих элементов, надежность сварных и болтовых соединений. Необходимо, в частности, систематически проверять состояние подъемного оборудования, подвесных подмостей и несущих элементов рабочего пола. На рабочем полу и подмостях должны быть установлены огнетушители. Подвески подмостей нужно поштучно проверять пробной нагрузкой, превышающей расчетную не менее чем на 50%.

Вокруг возводимого сооружения должна быть обозначена опасная зона хорошо видимыми знаками или подписями.

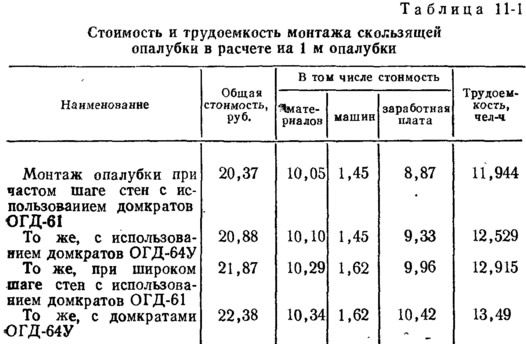

Примерная нормативная стоимость скользящих опалубок приведена в табл. 11-1.

При опрессовке у каждого домкрата поочередно открывают вентиль до появления рабочей жидкости, после чего систему с домкратом герметично затягивают. После этого давление жидкости доводят до рабочего.

Домкратные стержни вставляют в домкраты за один-два дня до начала бетонирования. Для расположения стыков стержней на разных уровнях и удобства их наращивания на разных отметках для различных домкратов сначала устанавливают стержни разной длины: 2, 4 и 6 м. В дальнейшем наращивают стержни одинаковой длины, равной 3 м. Для того чтобы стержни после установки плотно опирались на фундаментную плиту, их осаждают путем небольшого увеличения давления в системе.

Перед зарядкой стержни очищают от грязи, рихтуют и смазывают минеральным маслом.

Электромеханические шагающие домкраты закрепляют на двух спаренных домкратных рамах, которые должны быть установлены строго вертикально. Вертикальность установки проверяют отвесом. Домкраты монтируют таким образом, чтобы оси полых грузовых винтов были установлены строго вертикально и совпадали с осью стен.

Подключают домкраты к пульту управления электрическими кабелями, прокладываемыми под рабочим полом.

До зарядки домкратов стержнями производят контрольную проверку системы. При монтаже опалубки должны быть предусмотрены меры безопасных условий выполнения работ. Все горизонтальные элементы перил и ограждения нужно прикреплять к стойкам с внутренней стороны.

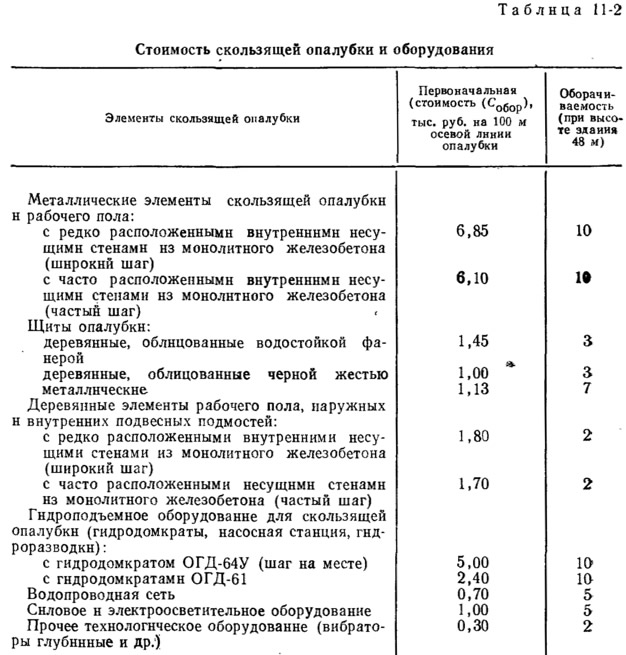

Первоначальная (нормативная) стоимость скользящей опалубки, гидроподъемного и прочего оборудования и их оборачиваемость указаны в табл. 11-2.

Установка арматуры

При любом способе армирования бетона необходимо устанавливать вручную горизонтальную связывающую арматуру. Для обеспечения проектного положения горизонтальной арматуры иногда устанавливают контрольные лесенки. Горизонтальные стержни арматуры укладывают в этом случае на горизонтальные стержни лесенок, которые затем загибают.

Горизонтальную арматуру крепят к вертикальной вязальной проволокой. Для снижения трудовых затрат прикреплять арматуру целесообразно специальными пружинными скрепками. Для исключения нарушения проектного положения арматуры целесообразно на отдельных участках рабочего пола или козырька наносить марки и количество устанавливаемой арматуры, а также осуществлять постоянный тщательный контроль армирования. Установленную арматуру нужно фиксировать в рабочем положении для исключения смещения и нарушения защитного слоя. Смещенная арматура может случайно зацепиться за движущуюся опалубку и рабочий пол и стать причиной срывов бетона или нарушения поверхности стен.

Бетонирование стен

Из-за необходимости соблюдения жестких графиков поставки смеси для бетонирования конструкций в скользящей опалубке предпочтительно приготовлять ее на приобъектных мобильных автоматизированных бетоносмесительных установках.

Для приготовления бетонной смеси на строительной площадке се нужно оснастить складами мелкого и крупного заполнителя достаточной емкости, а также емкостями для хранения цемента. При использовании тяжелого бетона применяют портландцемент марки не менее 400 (использование пуццоланового, магнезиального и шлакопортландцемента не допускается).

Целесообразно применять пластифицированный цемент или обычный с добавкой концентрата сульфитно-дрожжевой барды.

Для обеспечения возможности укладки смеси с учетом времени доставки и перегрузок, а также набора необходимой прочности бетонную смесь следует готовить на цементах с началом схватывания не ранее 3 ч и не позднее 6 ч. Вследствие того что сроки твердения цемента влияют на сроки достижения необходимой прочности, скорость подъема опалубки нужно устанавливать с учетом характеристики бетонов и условий твердения. Поэтому состав и характеристика бетонов должны тщательно контролироваться с корректировкой их состава или технологии производства работ.

Подвижность укладываемой бетонной смеси принимают равной 8—12 см.

Наиболее распространенным способом подачи бетонной смеси на рабочий пол является применение бадей и крана. Целесообразно применять самоподъемные башенные краны (рис. 11-6), которые устанавливают в лифтовых шахтах или лестничных клетках, на несущих конструкциях здания. Кран используют также для подъема арматуры, столярных изделий и других деталей. При помощи гидравлических, винтовых или полистпастных устройств, установленных в переставной опорной раме, кран перемещается в вертикальном направлении через 2—3 этажа или поэтажно. Кран при бетонировании в скользящей опалубке должен иметь мертвую зону с наименьшим вылетом стрелы 2—2,5 м.

Минимальный вылет стрел подъемных кранов «Либхерр» (ФРГ) и МВ-120 (ЧССР) равен нулю. Это позволяет наращивать башни перед подъемом на очередную отметку с помощью стрел. При установке на здании двух кранов для безопасности работы их монтируют с различной высотой башен. Так, в США на строительстве 38-этажного здания башни двух кранов «Либхерр» имели высоту 34 и 43 м. Высокий кран — полноповоротный, поворот крана меньшей высоты ограничен.

Для самоподъемных кранов не требуется надземных подкрановых путей, что позволяет монтировать здания в стесненных условиях и на сложном рельефе строительства.

При возведении зданий с небольшим объемом бетона могут применяться легкие краны, монтируемые на специальном помосте, закрепляемом под рабочим полом.

Для вертикального перемещения бетонной смеси, арматуры и других материалов применяют также скиповые подъемники и лифты. Однако при такой схеме подачи необходим и горизонтальный транспорт, что увеличивает трудоемкость работ. По этой причине более целесообразно использовать краны, обеспечивающие как вертикальную, так и горизонтальную подачу бетонной смеси и материалов.

Распределять бетонную смесь на этаже можно с помощью монорельсов, закрепляемых на опорах над домкратными рамами. Применяют также мототележки разного типа с опрокидывающимися кузовами. Но вследствие того что ими трудно маневрировать на этаже, чаще применяют одно- и двухколесные ручные тележки. Емкость кузова одноколесной тележки составляет 60—80 л, масса тележки с грузом составляет 150—200 кг, средняя производительность при подаче 0,75—1,25 м3/ч. Емкость кузова двухколесных тележек 0,1—0,23 м3/ч. Но они менее маневренны. Для подачи больших объемов бетона целесообразно применять бетононасосы, позволяющие значительно снизить затраты труда.

Для распределения смеси применяют также ленточные транспортеры, состоящие из унифицированных секций длиной от 9 до 24 м. Стрела секции может поворачиваться вокруг оси в горизонтальной плоскости и совершать возвратно-поступательное движение. В этих случаях необходим дополнительный контроль качества бетонной смеси и за работой транспортера. Недопустимы толчки и неравномерное движение транспортера, приводящие к расслоению смеси. С этой целью расстояние между опорами для равномерной подачи не должно превышать 100 ом.

Выгружать бетонную смесь с транспортера нужно через воронки, чтобы обеспечить вертикальное падение ее для предохранения от расслаивания, притом на металлические листы. Бетонную смесь нужно выгружать на смоченный водой рабочий пол, чтобы предохранить бетон от образования раковин и пустот. Расслоившуюся смесь обязательно перемешивают. Укладывают ее в опалубку лопатами.

Опалубку заполняют сначала на высоту 60—70 см двумя или тремя слоями в течение 3—3,5 ч. Поднимать опалубку следует тогда, когда уложенный нижний слой приобретет прочность, достаточную, чтобы сохранить форму для выхода из опалубки. Вначале производят пробный подъем, чтобы убедиться, что бетон не оплывает. Заполняют опалубку до полной высоты при ее подъеме; закончить операцию следует в короткий срок. Скорость подъема опалубки устанавливают в зависимости от состава и характеристик бетона и условий его твердения. Подъем не должен быть слишком медленным, чтобы избежать сцепления бетона с опалубкой.

Начальный период подъема является одной из ответственных операций, характеризуется большими нагрузками на опалубку как от бокового давления бетонной смеси, так и вертикальных усилий подъема. Начало подъема опалубки нужно тщательно контролировать во избежание оплывания и срывов бетона, деформации и потери устойчивости опалубки.

В дальнейшем бетонную смесь укладывают равномерно по периметру опалубки слоями толщиной не более 20—25 см (до 20 см в тонкие стены). Каждый последующий слой укладывают до начала схватывания ранее уложенного. Ни в одной точке по всему периметру опалубки последующие слои нельзя укладывать до окончания укладки предыдущего слоя. Надо стремиться к тому, чтобы выходящий из-под опалубки бетон имел одинаковый возраст по всему периметру.

Выходящий из-под опалубки бетон должен сохранять форму и вместе с тем быть настолько мягким, чтобы остающиеся на нем следы можно было затереть теркой. Верхний уровень уложенной смеси должен быть ниже верха щитов опалубки примерно на 50 мм.

Перерывы между подъемами опалубки не должны превышать 8 мин, при вынужденных перерывах в бетонировании опалубку надо перевести на режим «шаг на месте» или медленно поднять до образования видимого зазора между опалубкой и бетоном. При этом расстояние между рабочим полом и уложенным бетоном должно быть не более 45—50 см.

Перед возобновлением подъема рабочий пол, щиты опалубки и поверхность старого бетона нужно промыть водой, а стык тщательно проверить и при необходимости заделать.

Уплотняют смесь глубинными вибраторами. В труднодоступных местах и при большом сосредоточении арматуры смесь дополнительно штыкуют.

Включенный вибратор не должен опираться на опалубку и арматуру. При недостаточно жесткой опалубке не следует работать одновременно двумя или несколькими вибраторами в пределах пролета между двумя домкратными рамами.

После уплотнения смеси щиты опалубки нужно очистить от налипшего бетона скребками.

При бетонировании в скользящей опалубке для повышения качества бетона и ускорения набора им прочности целесообразно применять вакуумирование. Внутренние вакуум-трубки, поднимаемые вместе с опалубкой, закрепляют на нижнем конце защитной трубки. Вакуум-фильтр в виде перфорированной ленты можно закрепить на домкратной раме и сматывать при движении опалубки.

Для исключения подсоса воздуха и повышения эффективности вакуумирования щиты опалубки покрывают гибким материалом, плотно прилегающим к поверхности бетона при создании в нем разряжения. Для снижения трения при движении опалубки гибкий материал выполняют в виде бесконечной ленты или пленки, остающейся на поверхности стены при подъеме.

При бетонировании многослойных наружных стен в опалубку при подъеме дополнительно устанавливают слой утеплителя (рис. 11-7). В качестве утеплителя целесообразно использовать готовые блоки из легкого материала — керамзитобетонные, вспученное стекло и др.

Для того чтобы утеплитель не смещался при подъеме опалубки и вибрирования, его нужно надежно прикреплять в проектном положении к арматуре специальными крепежными приспособлениями и фиксаторами. Из-за смещения утеплителя образуются мостики холода и промерзают стены при эксплуатации зданий. Для предотвращения дефектов бетонирования многослойных стен целесообразно применять специальные фиксаторы или дополнительные внутренние щиты, устанавливаемые на домкратных рамах.

Можно устанавливать плиты утеплителя, совмещенные с облицовкой с наружной или внутренней стороны. В этом случае для фиксации плит иногда применяют вакуумные присоски, установленные на щите опалубки. Щит в этом случае имеет вид решетки, а в качестве опалубки используют облицовочные плиты.

Оконные и дверные проёмы в монолитных стенах образуют путем установки черновых коробок, которые затем извлекают, или устанавливают дверные и оконные блоки с деревянными или металлическими образователями откосов. Проемообразователи необходимо надежно прикреплять к арматуре. Из-за перекосов и смещения коробок от проектного положения требуется затем вырубать бетон или добетонировать углы в переставной опалубке. Поскольку арматурные стержни могут смещаться от проектного положения, применяют также фиксаторы из уголков, скрепляющих установленный блок с двух сторон. Уголки наращивают по мере подъема опалубки, коробки прибивают к ним гвоздями или крепят другим способом. Способ фиксации с помощью специальных обрамляющих жестких уголков достаточно надежен, хотя и вызывает дополнительный расход металла.

Для предотвращения смещений коробок движущейся опалубкой толщину их следует принимать на 10—15 мм меньше толщины стен. Перед установкой коробок бетонная поверхность, на которую их устанавливают, должна быть выровнена и находиться на нижней отметке. Отметки установки коробок заранее переносят на домкратные стержни или арматуру. В случае попадания домкратного стержня опалубки в проем его нужно дополнительно раскреплять. В этом случае применяют коробки с расположенными по высоте горизонтальными разъемными планками с отверстиями под домкратный стержень.

Более надежным является способ раскрепления стержня в столбе бетонной смеси, который бетонируют вокруг стержня, для чего устанавливают специальные перегородки. В дальнейшем такую бетонную перемычку срубают. Этот способ позволяет в дальнейшем извлекать домкратные стержни, что невозможно сделать при незначительном изгибе стержня при раскреплении его металлическими хомутами.

При использовании готовых дверных и оконных коробок их нужно раскреплять и фиксировать особенно тщательно. В других случаях целесообразно применять черновые коробки, исправлять дефекты после извлечения которых легче.

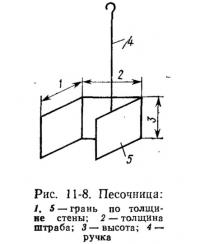

Для образования гнезд и отверстий в стенах применяют металлические песочницы (рис. 11-8). Их устанавливают между щитами опалубки в тот момент, когда уровень бетона окажется на нижней отметке гнезд или отверстий. Гнезда заполняют влажным песком. После бетонирования до верхней грани песочницу извлекают и по верху устанавливают горизонтальную арматуру, препятствующую перемешиванию песка с бетонной смесью. Песок удаляется после бетонирования стен и гнезда промывают.

Подъем скопьзящей опапубки

В период подъема опалубки необходимо, строго контролировать проектное положение и горизонтальность рабочего пола, так как отклонение от горизонтали рабочего пола приводит к отклонениям возводимого сооружения от вертикали, перераспределению нагрузок на домкраты и их стержни, а также срывам бетона.

Горизонтальность опалубки контролируют по контрольным рейкам, установленным на домкрате, и рискам, нанесенным на дом-кратном стержне. Правильность положения рисок на домкратных стержнях проверяют ежедневно нивелиром.

По мере подъема контрольных реек риски переносят по домкратному стержню при помощи рейки или специального шаблона.

Выравнивание горизонтальности при подъеме домкратами с полуавтоматическими регуляторами происходит автоматически. Домкраты, работающие с опережением, по достижении упоров, установленных на одном горизонте, совершают «шаг на месте», в то время как остальные домкраты продолжают подъем до заданного уровня. Перестановка упоров при пользовании домкратами ОГД-64 с регуляторами горизонтальности АРГ-64У происходит автоматически по команде с насосной станции.

Систематическое отставание группы домкратов от остальных может привести к изгибу домкратных стержней, срывам бетона и необратимому выходу опалубки из проектного положения. Поэтому необходимо постоянно контролировать равномерность нагрузки на все домкраты и устранять причины перегрузок. При значительных перекосах иногда требуется ставить дополнительные домкраты. Перегрузка их возможна при неравномерном распределении временных грузов (арматуры, установке в одном месте бадей с бетонной смесью и т. д.). Возможны местное заклинивание опалубки, зацепление подмостей или арматуры, неравномерная укладка бетонной смеси, деформации опалубки, появление обратной конусности, проскальзывание зажимов домкратов, искривление домкратных стержней и т. д.

При отклонении стен сооружения от вертикали отключают часть домкратов со стороны, противоположной той, в которую отклонилось сооружение, и поднимают домкраты, установленные на противоположной стороне. Дальнейший подъем опалубки ведут при наклонном положении рабочего пола. При выравнивании стен сооружения рабочий пол постепенно приводят в горизонтальное положение. При незначительных изгибах домкратного стержня его усиливают приваркой с помощью накладок дополнительного стержня. При этом домкрат, опирающийся на изогнутый стержень, отключается на 2—3 цикла. При большом изгибе стержня и уложенного бетона изогнутую часть стержня срезают, новый стержень приваривают. В случае изгиба стержня в теле бетона уложенный бетон удаляют, стержень срезают выше места изгиба и вытаскивают вверх. Оставшуюся верхнюю часть его осаживают и опирают на подкладку, отверстие в стене заделывают бетоном в переставной опалубке. Изогнутую защитную трубку также заменяют.

Чтобы уменьшить усилия подъема опалубки, для изготовления ее применяют материалы с небольшой адгезией к бетону, специальные ленты и прокладки. Трение стенок опалубки по бетонной смеси можно снизить пропусканием через бетон постоянного тока. Для этого токопроводящую облицовку опалубки подключают к отрицательному полюсу, положительным же полюсом служит арматура или специальный электрод, установленный в теле бетона.

Отсечение части опалубки. При возведении ступенчатых сооружений на определенной отметке приходится отсекать часть опалубки. Для ускорения этой операции опалубку в месте отсечения изготовляют с разрезанным рабочим полом, части которого соединяют на съемных прокладках. Домкратные рамы и подвески подмостей должны быть независимы в отсеваемых частях и находиться с двух сторон отсечения, а стыки щитов — в непосредственной близости от места отсечения.

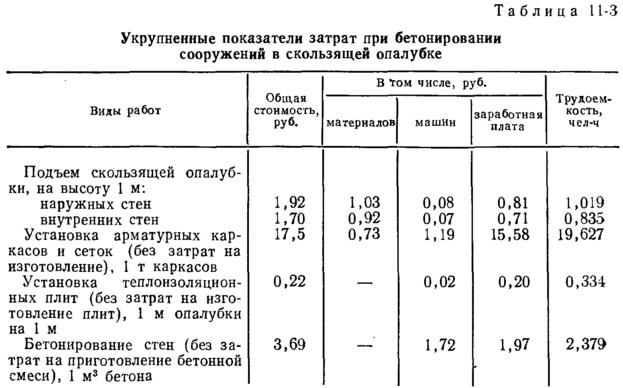

Бетонирование прекращают, когда рабочий пол находится на 30—50 см ниже горизонта отсечения. По достижении смесью отметки отсечения удаляют соединения отсекаемых частей. После отсечения внутренние подмости становятся наружными, в отсеченных частях щитов устанавливают заглушки, ограждения козырька переставляют на часть опалубки, продолжающую подъем. Примерные укрупненные показатели затрат при бетонировании в скользящей опалубке приведены в табл. 11-3.

Отделка поверхностей стен

Вследствие того что качество поверхности бетона, выходящего из-под опалубки, недостаточно высокое, а из-за конусности опалубки появляется характерная поверхность в виде елочки, необходимо затирать поверхность выходящего из-под опалубки бетона с подвесных подмостей.

При наборе бетоном достаточной прочности поверхности затирают раствором вручную или с помощью затирочных машин. На поверхность иногда наносят различные рельефные рисунки с помощью специальных шаблонов или отделывают ее «под шубу» с помощью набрызга, раствором с добавлением крошки и т. д.

Такие виды отделки наиболее приемлемы при бетонировании в скользящей опалубке, поскольку они позволяют скрыть дефекты поверхности, получаемые при бетонировании.

С наружных подмрстей исправляют такие небольшие дефекты как срывы бетона, непровибрированные участки, сквозные отверстия и др.

При сухих ветрах и высокой температуре наружного воздуха бетон поливают водой и укрывают его фартуками.

Для одновременного нанесения штукатурного раствора при бетонировании можно применять опалубку, состоящую из двух взаимно,смещенных поверхностей, когда нижняя поверхность опалубки смещена относительно верхней, формующей, на величину наносимого фактурного слоя. Для подачи раствора применяют коллекторы, устраиваемые в нижней части формующего щита (рис. 11-9).

Бетонирование перекрытий

Бетонировать перекрытия можно следующими способами: в переставной опалубке с отставанием от бетонирования стен на 2—3 этажа; непосредственно после возведения стен каждого этажа с остановкой скользящей опалубки; сверху вниз в опалубке, закрепляемой на вышерасположенном перекрытии; в опалубке, отсоединяемой на каждом этаже от скользящей; подъемом плит перекрытий, бетонируемых в подвальном помещении, лебедками и монтаж их.

Наиболее распространен метод бетонирования перекрытий с отставанием процесса от бетонирования стен. Часто применяют также способ бетонирования на каждом этаже с остановками скользящей опалубки. Этот способ имеет ряд преимуществ.

Применяют и другие методы бетонирования; некоторые из них отличаются оригинальностью, однако сложны в исполнении. Одним из таких методов является бетонирование плит перекрытий в вертикальном положении в скользящей опалубке с последующим поворотом их вокруг шарнирного устройства и установкой в рабочее положение.

При бетонировании перекрытий с отставанием от процесса возведения стен скользящую опалубку останавливают на отметке верха перекрытия второго или третьего этажа от этажа, на котором бетонируют перекрытия, и после «шага на месте» опалубку без бетонной смеси поднимают на 30—40 см и останавливают. После этого разбирают настил рабочего пола и монтируют опалубку перекрытий.

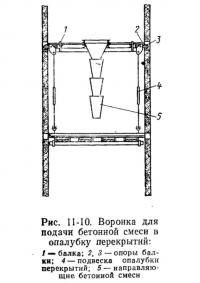

Бетонную смесь подают любыми способами через отверстия в рабочем полу. Если замкнутые ячейки небольшие и опустить бадью с бетонной смесью невозможно над люком в рабочем полу или на специальной траверсе, опирающейся на стены, устанавливают воронку, от которой опускают хобот, направляющий бетонную смесь (рис. 11-10). К траверсе, опирающейся на стены здания, можно подвешивать также опалубку перекрытий.

При бетонировании зданий, состоящих из нескольких захваток, работы планируют так, чтобы на одной захватке бетонировались стены, а на других готовили опалубку и бетонировали перекрытия. Применяют обычно несколько комплектов опалубки перекрытий (3—4), которые последовательно переставляют. В то время как бетон перекрытий в одном комплекте опалубки набирает прочность, другой комплект распалубливают, а третий монтируют для бетонирования следующего перекрытия.

Для устройства перекрытий последовательно на каждом этаже с остановкой скользящей опалубки нужно применять опалубку с повышенной жесткостью, так как опалубку без бетонной смеси выводят выше отметки перекрытия и она зависает на домкратных стержнях значительной длины. При этом зависшая опалубка должна воспринимать горизонтальные и вертикальные нагрузки, в том числе ветровые, без изменения рабочего положения, деформаций и перекосов.

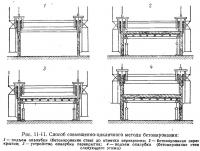

Щиты опалубки наружных стен по контуру сооружения выполняют большей высоты на 300—350 мм. Они служат торцовой опалубкой перекрытия и фиксируют поднятую опалубку по контуру сооружения. Схема бетонирования перекрытий по этому методу в четыре этапа, впервые примененному фирмой «Торнтон» (Англия), показана на рис. 11-11.

Бетонирование стен в скользящей опалубке прекращают по достижении отметки перекрытия. После этого опалубку с меньшей скоростью поднимают настолько, чтобы низ внутренних щитов оказался на уровне верхней отметки перекрытия, затем опалубку останавливают, снимают настил рабочего пола и бетонируют перекрытия. Далее скользящую опалубку заполняют бетоном и продолжают поднимать.

При этом методе требуется достаточно четкое и тщательное исполнение работ. Опалубка должна иметь повышенную жесткость и быть более металлоемкой, чем при других методах бетонирования перекрытий. Ввиду того что домкратные стержни при подъеме опалубки без бетонной смеси на каждом этаже имеют достаточно большую свободную высоту и не раскреплены в теле бетона, необходимо применять стержни большей несущей способности или дополнительно раскреплять их. Для уменьшения свободной высоты стержней целесообразно применять защитные трубки повышенной жесткости и длины с дополнительным жестким закреплением к домкратным рамам. В противном случае требуется чаще устанавливать домкратные рамы. При этом наиболее ответственный момент начала подъема опалубки, связанный с более высокими первоначальными нагрузками, повторяется на каждом этаже.

Для увеличения несущей способности стержней и устойчивости поднятой опалубки применяют также описанную ниже схему бетонирования. По достижении опалубкой отметки перекрытия и при дальнейшем ее подъеме продолжают бетонировать части стен, которые не являются опорными для перекрытий или в них устраивают штрабы для опирания перекрытия. В последнем случае можно бетонировать также все стены. Поднятую над перекрытием скользящую опалубку опирают на забетонированные стены и домкратные стержни, находящиеся в теле бетона.

Достаточно распространен также способ устройства сборно-монолитных перекрытий. Для этого в стенах устраивают штрабы или сквозные опорные гнезда и после бетонирования стен на них закрепляют опорные столики. На них последовательно снизу вверх устанавливают сборные плиты, которые затем омоноличивают по контуру. Монтаж сборных плит в этом случае обычно ведут после бетонирования стен на всю высоту и демонтажа скользящей опалубки. Однако монтаж перекрытий после возведения короба здания приходится вести вслепую, а это вызывает много технических трудностей. Здание в этом случае нужно рассчитывать на восприятие горизонтальных нагрузок при работе без перекрытий, вследствие чего армирование стен нужно усиливать.

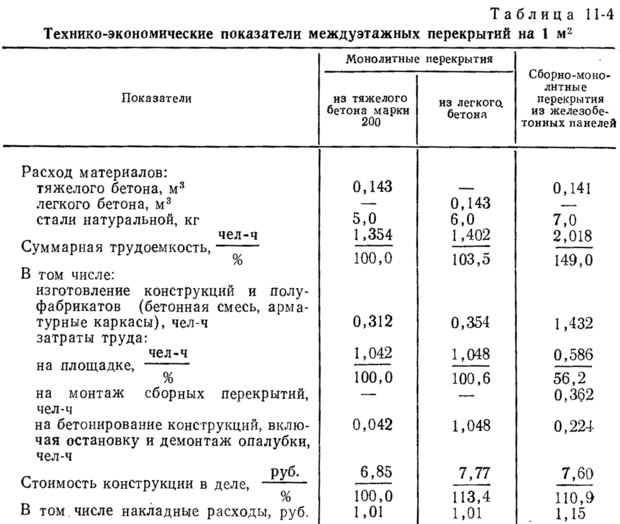

Технико-экономические показатели бетонирования в скользящей опалубке междуэтажных перекрытий 16-этажного здания с часто расположенными несущими стенами приведены в табл. 11-4.

Демонтаж опалубки

При разборке скользящей опалубки нельзя допускать повреждений элементов и потерь крепежных деталей. Все элементы опалубки следует опускать вниз осторожно с помощью грузоподъемных механизмов. При демонтаже опалубки нужно обеспечить устойчивость тех элементов, которые разбирают позже.

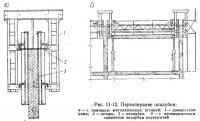

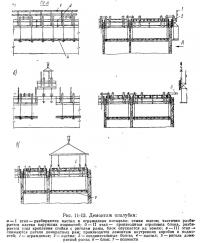

Перед началом демонтажа нужно переопереть опалубку на доски, подкладываемые под нижние кружала щитов. Можно применять также штыри (рис. 11-12), пропускаемые через стенку, на которые опирают нижние кружала щитов. Для опирания опалубки следует использовать поддерживающие элементы опалубки перекрытий — телескопические стойки, прогоны и балки. После переопирания домкратные стержни извлекают, демонтируют систему подъема опалубки, электрооборудование (рис. 11-13). Затем демонтируют опалубку крупными блоками. Для этого снимают настил козырька, с наружных подмостей рассоединяют щиты отдельных блоков, частично разбирают настил наружных подмостей.

Блок стропуют за боковые стойки домкратных рам, снимают ригели домкратных рам и опускают на землю блок наружных щитов опалубки вместе с наружными стойками домкратных рам и подвесками наружных подмостей и кронштейнами козырька. Окончательно опалубку разбирают на земле. Для установки короба опалубки вместе с подмостями на земле устраивают козлы высотой 1,7—1,9 м.

Скользящую опалубку после окончания возведения стен поднимают выше их уровня и под нижние кружала щитов заводят опорные доски. После этого снимают домкраты, извлекают домкратные стержни, снимают ригели домкратных рам в тех местах, где опалубка разделена на блоки. Короба опалубки демонтируют краном. После демонтажа их можно не разбирать и перевозить на новое место бетонирования на трейлерах.

Если для извлечения домкратных стержней используют ручные приспособления типа РП-60, демонтировать гидрооборудование можно до их извлечения.

В качестве тянущего и фиксирующего устройства в приспособлении РП-60 используют верхние зажимные устройства домкрата ОГД-61, поставленные в перевернутое положение. При движении рычага вниз подвижной зажим, заклинивающий домкратный стержень, вытягивает его вверх на величину хода рычага. При этом нижнее зажимное устройство автоматически расклинивается и свободно пропускает стержень. При движении рычага верхнее зажимное устройство расклинивается и скользит вниз по стержню, а нижний зажим под действием массы извлекаемого стержня заклинивает его и фиксирует в поднятом положении.

Реверсивный домкрат РГД-66 работает при наличии двойной гидроразводки: рабочая жидкость подается в домкрат насосной станцией АНС-125Б, При этом станцию настраивают на реверсивный режим, при котором рабочая жидкость подается то по одному, то по другому трубопроводу.