Типовые технические проекты главных корпусов ТЭЦ мощностью 24 и 50 тыс. кВт выполнены в 1939—1941 гг., в 1949 г. разработан типовой проект унифицированного главного корпуса, рассчитанный на установку турбоагрегатов мощностью 25, 50 и 100 тыс. кВт и котлов паропроизводительностью 170 и 230 т/ч. В 1951—1953 гг. разработаны семь типов главных корпусов в соответствии с устанавливаемым в них оборудованием. Однако эти проекты широкого применения не получили.

Типовой проект ГРЭС-1200 для установки турбоагрегатов мощностью по 200 МВт и котлов паропроизводительностью по 640 т/ч разработан в 1956—1957 гг. В дальнейшем выполнена модификация проекта на установку турбоагрегатов по 300 МВт и котлов по 950 т/ч. В 1957 г. разработан типовой проект ТЭЦ-350 для установки турбоагрегатов мощностью по 50 тыс. кВт и котлов паропроизводительностью по 420 т/ч, в 1959 г. — типовой проект ТЭЦ-ГРЭС-100, рассчитанный на установку турбоагрегатов мощностью 25, 50 и 100 тыс. кВт и котлов паропроизводительностью 160 и 220 т/ч.

Проектное задание ГРЭС-2400 с турбоагрегатами мощностью по 300 МВт и котлами паропроизводитель-ностыо 950 т/ч разработано в 1959 г., в нем заложены новые технические решения, в частности принят шаг строительных конструкций главного корпуса 12 м вместо прежнего шага 6 м. Кроме того, принят ряд решений, обеспечивших облегчение строительных конструкций и снижение стоимости строительства. Принципы, заложенные в проекте ГРЭС-2400, реализованы при разработке проектов Новочеркасской, Криворожской, Конаковской и ряда других ГРЭС.

Для дальнейшей индустриализации строительства и всемерной унификации конструкций в 1961—1963 гг. разработан универсальный проект в нескольких модификациях, позволявших применить его при строительстве КЭС и ТЭЦ при различном топливе и мощности турбоагрегатов (50, 100, 200 и 300 МВт) и котлов (420, 640 и 950 т/ч).

Выполненный в 1967—1968 гг. типовой проект (проект 67-68) позволил существенно улучшить технико-экономические показатели универсального проекта. В 1968 г. началась разработка проекта для установки турбоагрегатов мощностью 500 и 800 МВт. К этому времени в стадии строительства находились головной блок 500 МВт на Назаровской ГРЭС и блок 800 МВт на Славянской ГРЭС, работающие на пылеугольном топливе.

С 1972—1973 гг. начались разработка серийных проектов и строительство главных корпусов с блоками 800 МВт на газомазутном топливе (Запорожская, Углегорская ГРЭС), главных корпусов с блоками 500 МВт на пылеугольном топливе (Экибастузские ГРЭС-1 и ГРЭС-2), главного корпуса с блоком 800 МВт на пылеугольном топливе (Березовская ГРЭС, Пермская ГРЭС), главного корпуса с блоком 1200 МВт на газомазутном топливе (Костромская ГРЭС).

В эти годы разработаны и сооружаются новые типы главных корпусов ТЭЦ на газомазутном топливе с турбоагрегатами мощностью до 100 МВт (Ростовская ТЭЦ-2, Таллинская ТЭЦ-2, ТЭЦ ЗИГМ и др.), а также ТЭЦ с турбоагрегатами мощностью 250 МВт.

Ниже рассматриваются компоновки и основные технические решения важнейших проектов главных корпусов тепловых электростанций. Специальные конструкции (подземное хозяйство, фундаменты под оборудование, передвижные торцевые стены и др.) и конструктивные элементы главных корпусов (фундаменты, каркасы, перекрытия и пр.) приведены ниже, в гл. 4 и 7.

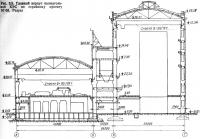

Главный корпус пылеугольной и газомазутной КЭС по серийному проекту 67-68. Проект разработан в 1967—1968 гг. на базе универсального проекта и предусматривает установку в главном корпусе блоков мощностью 200 и 300 МВт, работающих на пылеугольном и газомазутном топливах. Проект разработан с учетом максимальной унификации габаритов здания, строительных конструкций и технологических решений. Компоновка главного корпуса принята с параллельным сомкнутым расположением машинного, бункерно-деаэраторного и котельного отделений.

Главный корпус разработан в двух модификациях: для угольных (рис. 3.5 и 3.6) и газомазутных (рис. 3.7) КЭС. Независимо от вида топлива предусмотрена однопролетная этажерка, в которой размещаются деаэратор-ное и бункерное отделения. Деаэраторная этажерка и котельное отделение газомазутной КЭС имеют меньшие габариты.

В машинном отделении устанавливаются два мостовых крана грузоподъемностью по 125/20 т, в котельном отделении — два мостовых крана грузоподъемностью по 50/10 т. Краны машинного отделения обеспечивают подъем статоров генераторов. Над бункерным отделением предусмотрен полукозловой кран для монтажа и ремонта циклонов и сепараторов.

Основные конструкции главного корпуса — каркас, перекрытия, призматическая часть бункеров сырого угля, стеновое ограждение, фундаменты, подпорные стены — выполнены из сборного железобетона. Подкрановые балки, фермы покрытия, каркас постоянных и временных торцов, ростверки под бункера и деаэраторы, бункера пыли, воронки бункеров сырого угля решены в металлических конструкциях.

По проекту 67-68 общее количество типоразмеров железобетонных элементов для всех модификаций главного корпуса КЭС составляет 146 (без учета фундаментов под оборудование).

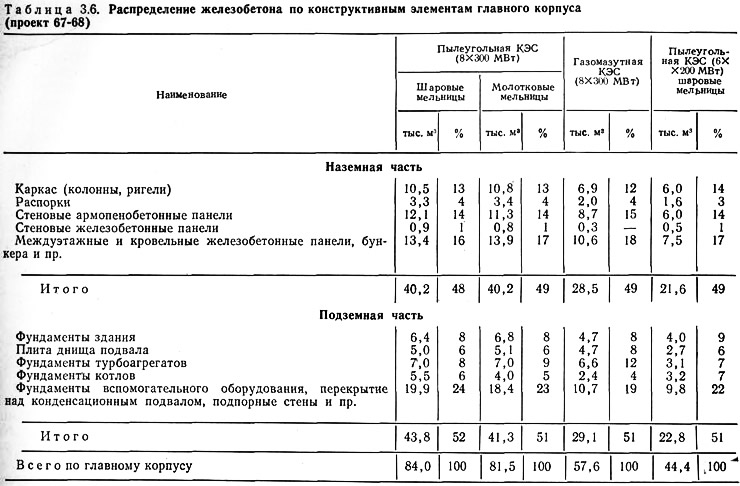

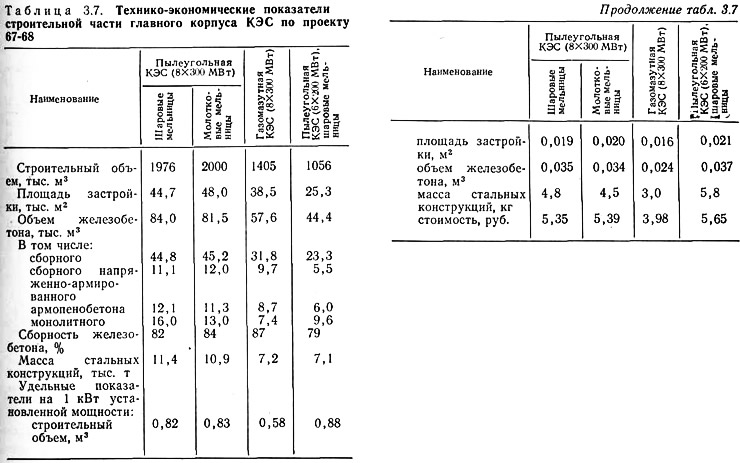

Распределение расхода железобетона по конструктивным элементам главного корпуса приведено в табл. 3.6. При этом условно для пылеугольных КЭС приняты фундаменты под турбоагрегаты ХТГЗ, а для газомазутной КЭС — фундаменты под турбоагрегаты ЛМЗ. Технико-экономические показатели всех модификаций главного корпуса КЭС по проекту 67-68 приведены в табл. 3.7.

Наряду с вариантом каркаса главного корпуса в сборном железобетоне в проекте 67-68 разработан и вариант в стальных конструкциях (см. рис. 7.15). В отличие от варианта с железобетонным каркасом при стальном каркасе увеличена длина температурных секций. Главный корпус разделен на три секции длиной 144, 168 и 156 м. Статическая схема поперечной рамы сохранена, однако для уменьшения усилий в колонне ряда В выше кровли бункерной предусмотрен подкос, подпирающий верх колонны. Все габаритные размеры главного корпуса и компоновка при железобетонном и стальном каркасах идентичны.

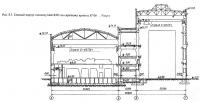

Главный корпус пылеугольной КЭС с блоками мощностью 500 МВт. На базе экибастуз-ских угольных разрезов сооружена Экибастуз-ская ГРЭС-1 — первая из группы электростанций мощностью 4000 МВт с энергоблоками по 500 МВт. В главном корпусе Экибастузской ГРЭС-1 устанавливаются восемь энергетических блоков. В продольном направлении главный корпус разделен температурными швами на три отсека. Длина ячейки энергетического блока 60 м (рис. 3.8, 3.9). Расположение турбоагрегатов в машинном отделении поперечное. Против оси каждого блока устраивается эркер для выемки ротора генератора. Блочные щиты управления предусмотрены на два блока и размещены в деаэраторной этажерке. Центральный щит управления располагается у постоянного торца, РУСН 0,6 кВ вынесено в машинное отделение. Оперативная отметка обслуживания 10,2 м, отметка пола подвала —4,2 м, пол конденсационного помещения — на отметке 0,00 м.

В машинном зале предусмотрены мостовые краны грузоподъемностью 125/20 т. Отметка головки кранового рельса 21,10 м. Вдоль ряда А проложен сквозной железнодорожный путь.

Особенностью компоновки котельного отделения является наличие встроенной этажерки деаэраторного отделения, а также размещение мельниц и бункеров между котлами. Котельное отделение обслуживается мостовыми кранами грузоподъемностью 50/10 т. Вдоль котельного отделения проложен сквозной железнодорожный путь, предусмотрен и автопроезд.

Отделение воздухоподогревателей представляет собой трехэтажную этажерку. На отметке 41,3 м проходят ленточные конвейеры топливоподачи. Для обслуживания воздухоподогревателей предусмотрены мостовые краны грузоподъемностью 30/5 т.

Подземная часть главного корпуса запроектирована в сборном и монолитном железобетоне: фундаменты здания выполняются сборными, а фундаменты под оборудование — сборными и сборно-монолитными. В машинном и деаэраторном отделениях по всей площади устраивается силовой пол в виде сплошной монолитной железобетонной плиты, на которую опираются стойки перекрытия конденсационного подвала и различное оборудование. Под электрофильтрами также выполняется монолитная железобетонная силовая плита мелкого заложения, на которую устанавливаются каркас здания и фундаменты тягодутьевого оборудования.

Каркас главного корпуса выполняется металлическим. Перекрытия — междуэтажные и над конденсационным подвалом — в сборном железобетоне. Стеновое и кровельное ограждения — панели из профилированного стального листа.

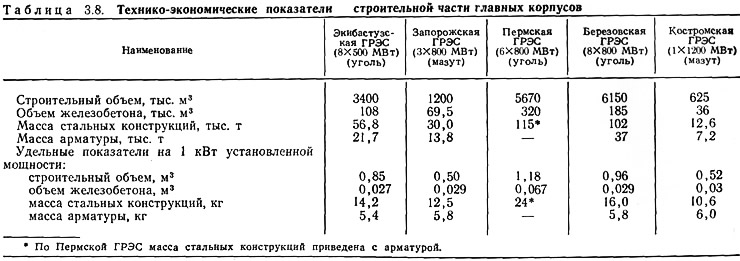

Технико-экономические показатели строительной части главных корпусов Экибастузской ГРЭС и ряда других с блоками 800 и 500 МВт приведены в табл. 3.8.

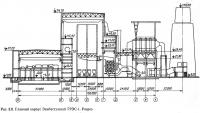

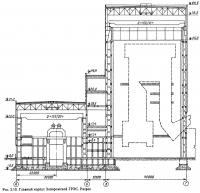

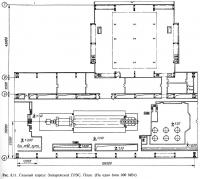

Главный корпус газомазутной КЭС с блоками мощностью 800 МВт. В 1974 г. разработан проект главного корпуса второй очереди Запорожской ГРЭС, который впоследствии повторен для Углегорской и Рязанской ГРЭС. Главный корпус, предназначенный для размещения трех газомазутных блоков, состоит из машинного и деаэраторного отделений и трех примыкающих к деаэраторному отделению башенных котельных с размерами в плане 45Х48 м, высотой 82 м. Расположение котельных островное, с разрывами 60 м между башнями. Общая длина корпуса 396 м. В продольном направлении главный корпус разделен температурными швами на пять секций. Протяженность основной секции 108 м, секций постоянного и временного торцов — по 36 м. В зависимости от количества устанавливаемых в главном корпусе блоков число основных секций может меняться.

В основной унифицированной секции размещается энергоблок, включающий одноваль-ную турбину К-800-240-3 J1M3 и однокорпусный газомазутный котел под наддувом ТГМП-204 ТКЗ паропроизводительностью 2650 т/ч.

Продольное расположение турбоагрегатов и подвесная конструкция однокорпусных котлов предопределили ряд особенностей компоновки (рис. 3.10 и 3.11).

В машинном отделении расположены турбина, генератор и вспомогательное оборудование. Оперативная отметка обслуживания принята 11,4 м, отметка пола подвала — 3,6 м, пол конденсационного помещения — на нулевой отметке. В машинном отделении вдоль ряда А проложен сквозной железнодорожный путь, вдоль ряда Б предусмотрен проезд для автокар.

Компоновка котельного отделения существенно отличается от всех предыдущих. Это связано в первую очередь с новой конструкцией газоплотного котла под наддувом и подвеской его к каркасу котельной. Котел подвешивается к трем хребтовым балкам, расположенным симметрично относительно оси котла. В каждой башне котельной предусмотрена установка двух мостовых кранов грузоподъемностью по 100/10 т, которыми осуществляется монтаж хребтовых балок и блоков котла (для нужд эксплуатации — один кран). Оперативная отметка обслуживания котла совпадает с оперативной отметкой обслуживания машинного зала. В деаэраторном отделении на отметке 11,4 м размещаются блочные щиты управления. Деаэраторы устанавливаются на отметке 28,8 м. Закрытые электротехнические устройства выполнены в специальных блоках-контейнерах заводского изготовления, что позволило отказаться от ригелей в электротехнических помещениях и тем самым сократить габариты этажерки.

Подземная часть главного корпуса выполняется в сборном и монолитном железобетоне: фундаменты — монолитные, нижняя плита подвала, подпорные стены, элементы подъездной эстакады и перекрытия на нулевой отметке — в сборном железобетоне. Каркас— из брусковых конструкций.

Для обеспечения заданных предельных смещений верха колонн, несущих подвесной котел (не более 1/1000 высоты), каркас котельного отделения решен в виде пространственной системы, включающей в себя защемленные в фундаменты колонны; вертикальные связевые фермы между колоннами; горизонтальные связевые фермы по периметру котельного отделения на отметке 43,0 м, обеспечивающие промежуточные упруго-податливые опоры для колонн, и решетчатый горизонтальный диск большой жесткости на отметке 65,0 м (потолочное перекрытие котла), который обеспечивает передачу горизонтальных усилий от ветровой и крановой нагрузки на вертикальные связевые фермы, расположенные в торцах островных котельных. Устойчивость каркаса машинного и деаэраторного отделений обеспечивается плоской поперечной рамой, образованной защемленными в фундамент колоннами, шарнирно-опертыми ригелями и стропильной фермой машинного зала.

Потолочное перекрытие для подвески котла решено в виде системы балок и связей, обеспечивающих передачу нагрузки от котла на колонны каркаса. Жесткий диск, образованный системой связей, обеспечивает, кроме того, пространственную работу каркаса котельного отделения. Основой потолочного перекрытия являются три хребтовые балки, расположенные с шагом 12,0 м и передающие нагрузку от котла непосредственно на колонны здания. Масса одной хребтовой балки 220 т, высота 7 м. Балка двутаврового сечения, изготовлена в основном из стали 10ХСНД.

В систему потолочного перекрытия входят 28 балок, обеспечивающих передачу нагрузок от котла на хребтовые балки и частично на колонны торцов здания. Балки имеют пролет 12 м и высоту от 2 до 3 м. Система связей по верхним и нижним поясам хребтовых балок образует жесткий диск котельной, который передает усилия на вертикальные связи, расположенные по всей плоскости торцов котельного отделения. Над хребтовым перекрытием устанавливается металлический шатер высотой 17 м. Рама шатра опирается на колонны. Допускаемая деформация рам шатра обеспечивается горизонтальным связевым диском в уровне низа стропильных ферм, который опирается на вертикальные связи по торцам котельного отделения.

Технико-экономические показатели главного корпуса Запорожской ГРЭС приведены в табл. 3.8.

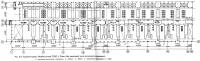

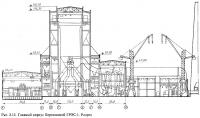

Главный корпус КЭС с блоками мощностью 800 МВт на бурых углях. В результате проведенного технико-экономического анализа установлено, что оптимальная мощность пылеугольных ГРЭС с блоками 800 МВт, строящихся в районе Канско-Ачинского энергетического комплекса, составляет 6400 МВт. Таким образом, к установке на Березовской ГРЭС-1 первой электростанции комплекса приняты восемь энергоблоков мощностью по 800 МВт.

В состав каждого энергоблока входят: котел паропроизводительностью 2650 т/ч, Т-образной компоновки, однокорпусный, с квадратной топкой, в газоплотном исполнении (котел подвешивается к специальным хребтовым балкам, опирающимся на каркас котельного отделения) и одновальная пятицилиндровая турбоустановка К-800-240-3.

В машинном и деаэраторном отделениях для каждого блока устанавливаются два питательных турбонасоса и регенеративные подогреватели высокого и низкого давления. В качестве размольных устройств используются мелющие вентиляторы. Принятый вариант компоновки предусматривает размещение оборудования энергоблока в ячейке 72 м, создание продольных галерей топливоподачи, выполнение совмещенных бункерно-деаэраторных этажерок (рис. 3.12). В продольном направлении шаг основных конструкций 12 м.

Вдоль главного корпуса у ряда А со стороны машинного отделения пристроены четыре здания блочных щитов, а со стороны помещений трубчатых подогревателей расположены электрофильтры.

Каркас главного корпуса выполнен в металле. Устойчивость каркаса обеспечивается в поперечном направлении рамно-связевой, а в продольном направлении — связевой системами. Кровельные и стеновые панели металлические, из профилированного оцинкованного листа с эффективным утеплителем. Междуэтажные перекрытия и покрытия над бункерными галереями — из сборного железобетона. Фундаменты здания, основного и вспомогательного оборудования — сборные и сборно-монолитные.

Технико-экономические показатели главного корпуса Березовской ГРЭС-1 приведены в табл. 3.8.

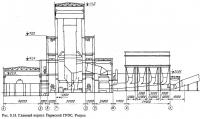

Главный корпус КЭС с блоками мощностью 800 МВт на каменных углях. Технический проект Пермской ГРЭС выполнен с блоками 800 МВт, работающими на каменных углях Кузнецкого месторождения. В главном корпусе предусматривается установка шести энергетических котлов. В состав каждого блока входят однокорпусный газоплотный котельный агрегат ТКЗ Т-образной компоновки, паропроизводительностью 2650 т/ч и турбоагрегат К-800-240-2 Л М3 мощностью 800 МВт. Котел подвешивается к строительным конструкциям котельного отделения. Ячейка котла принята 39x84 м, ячейка турбоагрегата — 48X84 м, один свободный пролет в машинном зале отводится для блочных обессоливающих установок и РУСИ 0,4 и 6 кВ.

В главном корпусе предусматривается два ввода топливоподачи. Система пылеприготовления — с прямым вдуванием в топку. В качестве размольных устройств применяются среднеходные мельницы. Блочные щиты управления с кабельными этажами, аккумуляторные батареи, а также бытовые помещения для эксплуатационного персонала расположены в пристроенных зданиях у стены машинного зала.

Объемно-планировочные решения главного корпуса в значительной мере определены технологической компоновкой. Продольное расположение турбоагрегатов и подвеска котлов к строительным конструкциям обусловили объемное решение главного корпуса в виде вытянутых разновысоких параллелепипедов машинного, бункерно-деаэраторного, котельного, бункерного отделения и помещения РВП (рис. 3.13). Главный корпус компонуется из строительных секций, включающих по два энергетических блока каждая, а также секций постоянного и временного торцов.

Машинное отделение обслуживается мостовыми кранами грузоподъемностью 125/20 т, котельное отделение — мостовыми кранами грузоподъемностью 100/20 т. В машинном зале размещаются турбоагрегаты, подогреватели высокого и низкого давления, питательные насосы, блочные обессоливающие установки, вентиляционные установки, распределительные устройства собственных нужд РУСН. В бункерно-деаэраторном отделении устанавливаются среднеходные мельницы, питатели сырого угля, ленточные конвейеры топливоподачи и вентиляционные камеры. В бункерном отделении со стороны хвоста котла размещены мельницы для размола угля, питатели сырого угля, бункера и ленточные конвейеры. За стеной ряда Е расположены регенеративные воздухоподогреватели, дымососы, горизонтальные электрофильтры. В зависимости от климатических условий дымососное отделение может быть открытым или закрытым.

Конструктивные решения главного корпуса подчинены обеспечению требуемой жесткости здания. С этой целью каркас температурного отсека котельного отделения выполнен в виде пространственной системы, включающей вертикальные связи между колоннами в плоскости каждого ряда; вертикальные связевые диафрагмы в торцах каждой котельной ячейки; горизонтальные диски в виде ферм на отметке кровли бункерных отделений в пределах нижних поясов ферм покрытия котельной, а также на уровне низа хребтовых балок.

Устойчивость машинного и бункерно-деаэраторного отделений в поперечном направлении обеспечивается рамами этих отделений, поддерживаемыми каркасом котельной. В продольном направлении устойчивость колонн каждого ряда обеспечивается связями между колоннами и продольными распорками.

Подземная часть выполняется в сборном и монолитном железобетоне. Плита днища подвала, подпорные стены, конструкции конденсационного пола и поездной эстакады — из сборного железобетона. Приямки для установки багерных насосов, фундаменты под вспомогательное оборудование сооружаются в монолитном железобетоне.

Технико-экономические показатели по главному корпусу Пермской ГРЭС приведены в табл. 3.8.

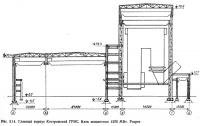

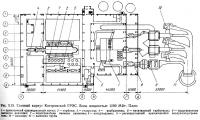

Главный корпус газомазутной КЭС с блоками 1200 МВт. На Костромской ГРЭС для блока мощностью 1200 МВт возведен специальный корпус (рис. 3.14 и 3.15), отличительной особенностью которого является установка турбоагрегата в двухпролетном машинном отделении. По среднему ряду колонн над турбоагрегатом размещена подкраново-подстропильная ферма пролетом 48 м, предназначенная для опирания на нее подкрановых балок и стропильных ферм со стороны примыкающих пролетов без установки промежуточных колонн. Аналогичная ферма пролетом 24 м установлена по ряду А. Газомазутный котел массой более 20 тыс. т подвешен на отметке 65,0 м к потолочному перекрытию, опирающемуся через хребтовые балки на колонны главного корпуса по рядам В и Г.

Требуемая жесткость главного корпуса обеспечивается пространственной системой, состоящей из горизонтального диска, расположенного на уровне хребтовых балок, жестких торцов котельного отделения и связей, размещенных по всей плоскости стены. Жесткость каркаса увеличивается за счет колонн здания и вертикальных связей.

Основными элементами потолочного перекрытия являются хребтовые балки, расположенные через 6 м и опирающиеся на колонны или подхребтовые балки. Потолочное перекрытие имеет горизонтальные связи в нижней и верхней плоскостях хребтовых балок. Хребтовая балка шарнирно сопрягается с колоннами и подхребтовыми балками, имеет пролет 42 м, высоту 6,2 м и массу 160 т. Пояса балки выполнены в виде пакетов из трех листов. В проекте стального каркаса использованы типовые конструкции подкрановых балок, ферм и т. д. Наиболее нагруженными являются колонны котельного отделения, в которых нормальная сила достигает 7000 тс. Для этих колонн принята высокопрочная сталь класса С 60/45 марки 16Г2АФ с нитридным упрочнением. В результате прогрессивных технических решений стального каркаса экономия стали составила 2450 т, в том числе за счет применения пространственной схемы по сравнению с плоской и подвеской котла к зданию — 1000т и применения высокопрочных сталей и сталей повышенной прочности — 1450 т. Стоимость строительства снижена на 337 тыс. руб.

К особенностям турбоагрегата мощностью 1200 МВт и отличию его от турбоагрегата 800 МВт относятся продольное расположение конденсаторов и установка подшипников всех роторов непосредственно на ригелях поперечных рам фундамента. Длина в осях крайних подшипников составляет в турбоагрегате мощностью 800 МВт 56 м, мощностью 1200 МВт — 69 м. Подробное описание фундамента под турбоагрегат мощностью 1200 МВт приведено в п. 4.2.)

Технико-экономические показатели проекта главного корпуса Костромской ГРЭС приведены в табл. 3.8.