Схемы топливного хозяйства

Схемы и размеры топливного хозяйства выбираются в зависимости от количества потребляемого топлива, его качества и требуемых запасов на складе. Расход угля зависит от мощности электростанции, теплоты сгорания и режима работы ТЭС.

Широко применявшиеся разгрузочные устройства с лопастными питателями требовали большой затраты ручного труда при разгрузке крупнокускового или смерзшегося угля. По мере роста мощности электростанций, а также увеличения открытой добычи крупнокускового угля такие схемы и механизмы для приема угля перестали удовлетворять требованиям эксплуатации. Поэтому на современных электростанциях, как правило, применяются разгрузочные устройства с вагоноопрокидывателями. Механизация работ на угольных складах осуществляется по двум основным схемам: с мостовым грейферным перегружателем; с бульдозерами или скреперами.

Для унификации отдельных узлов топливоподачи ее тракт от вагоноопрокидывателя до бункерного отделения главного корпуса, а также тракт подачи угля на склад решаются одинаково при обеих схемах механизации.

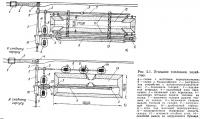

При схеме с мостовыми перегружателями (рис. 5.1, а) топливо подается из вагоноопрокидывателя ленточными конвейерами, расположенными в галереях и эстакадах, в дробильный корпус, из которого может транспортироваться в двух направлениях; либо после дробления конвейерами наклонной эстакады — в бункера главного корпуса, либо, минуя дробилки, конвейерами эстакады подачи топлива — на склад. Уголь плужковыми сбрасывателями ссыпается с эстакады подачи топлива по всей длине склада. Мостовой перегружатель укладывает его в основной штабель склада. При выдаче со склада уголь подается на конвейер через люки в перекрытии галереи. По галерее уголь через узлы пересыпки поступает по наклонной эстакаде в дробильный корпус, где подвергается дроблению, затем по наклонной эстакаде второго подъема подается в главный корпус. Для более оперативной переработки топлива на складе предусматривается промежуточная емкость, из которой уголь подается в подземные бункера с помощью бульдозеров или колесных скреперов. Из бункеров уголь поступает в подземную галерею и в тракт топливоподачи.

Схема с бульдозерами (рис. 5.1,6) отличается от предыдущей способом переработки угля на складе. При выдаче со склада уголь подается на конвейер через подземные бункера.

При сопоставлении приведенных схем топливного хозяйства следует отметить, что при мостовых перегружателях возможна переработка любого топлива (угли типа АШ, пром-продукт, а также смерзающиеся угли) в суровых климатических условиях. Однако склад, оборудованный мостовым перегружателем, более дорог. При переработке сухих углей и АШ колесными скреперами при сильном пы-лении создаются тяжелые условия для работы машинистов, поэтому тракторы следует оборудовать герметичными кабинами.

На угольном складе предусматривается резервная разгрузочная железнодорожная эстакада, предназначенная для разгрузки неисправных вагонов, которые не могут быть разгружены в вагоноопрокидывателе.

Открытые угольные склады представляют собой спланированную площадку, имеющую уклон 0,005 для отвода поверхностных вод. Дренаж производится через дождеприемники в ливневую канализацию.

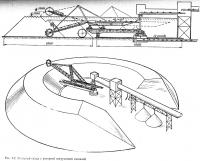

На Экибастузской ГРЭС принята схема топливного хозяйства с использованием на складах топлива высокопроизводительных машин непрерывного действия — роторных погрузочных машин — штабелеров (РПМ) производительностью 1500 т/ч (рис. 5.2). Машины предназначены для механизации складирования угля в штабель, забора его из штабеля и перемещения в пределах кольцевого склада и имеют две конвейерные линии: одна подает уголь на склад, другая забирает его со склада. Применение машин позволяет снизить капитальные затраты на складе на 1,0 млн. руб. и сократить обслуживающий персонал на 25 чел.

Размораживающие устройства

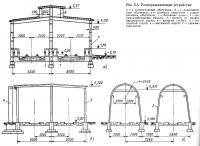

В тех случаях, когда имеется опасность смерзания топлива во время транспортирования от места добычи, на ТЭС предусматривается специальное размораживающее устройство. В зависимости от времени, требуемого на размораживание и разгрузку вагонов, а также схемы железнодорожных путей различают две компоновки размораживающих устройств — проходную и тупиковую. Предусматривается конвективный или радиационный обогрев. Одной из первых компоновок была проходная, конвективная (рис. 5.3, а). Размораживающее устройство состоит из гаража, где происходит процесс размораживания, и калориферного помещения, в котором устанавливаются оборудование для подогрева воздуха и щиты управления. Вентиляторы, расположенные на открытом воздухе, нагнетают по подающим коробам подогретый в калориферах воздух в гараж. Воздух, отдавший теплоту, по вытяжным коробам вновь поступает на всос вентиляторов. Размораживающее устройство предназначено для одновременной обработки 16 вагонов грузоподъемностью по 60 т.

Для крупных электростанций с большим расходом топлива сооружаются размораживающие устройства увеличенной длины с соответствующим увеличением числа калориферных помещений. Стены размораживающего устройства возводятся из бетонных блоков толщиной 400 мм. Кровельное покрытие выполняется из плоских железобетонных плит, уложенных по балкам. Кровля состоит из утеплителя — пенобетона, защищенного по низу пароизоляцией из двух слоев рубероида на тугоплавкой мастике. Кровельный ковер имеет три слоя рубероида на битумной мастике. По характеру технологического процесса температура воздуха в гараже в месте его подачи достигает 100—110°С, на выходе 50—60°С. Влажность воздуха во время размораживания достигает 70% (в отдельных случаях 85%). Продолжительность одного цикла размораживания — около 3 ч.

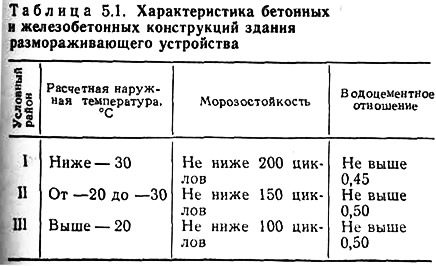

При таких неблагоприятных условиях для обеспечения долговечности ограждающих конструкций необходимо устройство дежурного отопления, позволяющего сохранить в течение всего зимнего периода температуру внутри помещения не ниже +10°С. К бетонным и железобетонным конструкциям предъявляются требования по морозостойкости и водоцементному отношению в зависимости от климатических условий района строительства (табл. 5.1).

Для повышения морозостойкости бетона в бетонную смесь необходимо вводить воздухововлекающую, гаэообразующую и пластифицирующую добавки в количестве соответственно 0,1; 0,03 н 0,2% массы цемента.

В связи с высокой влажностью предусматривается в железобетонных конструкциях увеличенный защитный слой для арматуры.

Разработано также размораживающее устройство тупикового типа с радиационным обогревом. Максимальная температура внутри устройства достигает 110°С, относительная влажность 100 %. Стены и кровельное покрытие зданий запроектированы из сборных плоских керамзитобетонных панелей толщиной 300 мм (рис. 5.3, б). При общей длине устройства 402 м пропускная способность составляет 1500 т/ч. Здание не имеет каркаса. Геометрическая неизменяемость в поперечном направлении обеспечивается установкой через 6 м упорных стоек, воспринимающих горизонтальные нагрузки от температурных и ветровых воздействий. Соединение несущих панелей стен и покрытия выполняется шарнирным.

Уплотнение швов между панелями с внутренней стороны обеспечивается асбестовым шнуром с последующей расшивкой швов цементным раствором. С наружной стороны предусмотрен жгут из пароизола с последующей расшивкой шва мастикой УМС-50. Остальное пространство шва заполняется минеральной ватой.

Стеновые и кровельные панели изготовлены из керамзитобетона (с объемной массой 1800 кг/м3, марки М300, морозостойкостью Мрз-150, водонепроницаемостью В2), изготовляемого с гидрофобизирующей добавкой.

Наиболее совершенным является размораживающее устройство тупикового типа с радиационным обогревом трубчатыми экранами. Максимальная температура достигает 110°С. Каждый путь расположен в арочном шатре шириной 5,7 м и высотой 6,0 м (рис. 5.3, в). Рельсы укладываются по сборным железобетонным продольным балкам — шпалам. Между рельсами предусмотрен сборный железобетонный дренажный лоток. Шатер собирается из полуарок длиной 3,0 м. Каркас полуарки выполняется из гнутых швеллеров № 12 с обшивкой с внутренней и наружной сторон профилированным стальным листом. Утеплителем служат минераловатные полужесткие плиты на фенольной связке. С внутренней стороны укладывается полиэтиленовая пленка. Плиты толщиной 70 мм укладываются в полость панели в два слоя с последующим обжатием листами обшивки до толщины 120 мм. Стальные элементы каркаса окрашиваются краской БТ-177 в два слоя. Профилированный лист окрашивается акрилсиликоно-вой эмалью АС-1171 светлых тонов. Все сборные железобетонные конструкции в размораживающем устройстве имеют марку по водонепроницаемости В-6 и по морозостойкости не ниже Мрз-150.

Разгрузочные устройства

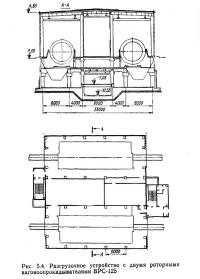

Разгрузка железнодорожных составов, прибывающих на электростанцию, производится роторными вагонооирокидывателями. Проект здания вагоноопрокидывателя в последние годы модернизирован и применен на Экибастузской ГРЭС, где доставка угля предусмотрена в полувагонах грузоподъемностью 125 т.

Проект предусматривает установку двух роторных вагоноопрокидывателей ВРС-125 (рис. 5.4). Под каждым вагоноопрокидывателем расположены три металлических бункера общей емкостью 180 т, боковые стенки которых для предотвращения зависания топлива и сводообразования выполнены с наклоном 59°. Бункера перекрыты решетками с ячейками размерами 350X350 мм в свету. Для дробления кусков топлива, оставшихся на решетках после разгрузки, над бункерами установлены дробильно-фрезерные машины. Опыт их эксплуатации показал, что они успешно заменяют дискозубчатые дробилки, и за счет замены дробилок глубина подземной части здания уменьшена на 3 м.

Выдача топлива из бункеров производится ленточными питателями. Для уменьшения заглубления здания питатели выполнены наклонными. За счет изменения конструктивной схемы и шага колонн подземной части сборность здания увеличена до 78 % против 43 % в предыдущем проекте (без учета нижней плиты). Подъем отметки выходящих конвейеров обусловлен применением дробильно-фрезерных машин, оптимизацией системы гидроуборки и выносом электрических помещений из подземной части. При уменьшении глубины подземной части снижается в 1,5 раза гидростатическое давление на днище, уменьшается длина основных колонн. Однако следует отметить, что достижение высокой сборности сопровождалось усложнением самих изделий и увеличением количества типоразмеров. Стоимость нового здания разгрузочного устройства сокращена с 950 до 800 тыс. руб., трудозатраты на его сооружение — с 22100 до 18000 чел-дней.

Дробильный корпус

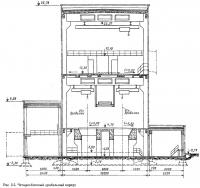

На тракте топливо-подачи сооружается дробильный корпус, в котором производится дробление угля до максимальной крупности 15 мм. Для уменьшения износа дробящих элементов, а также снижения расхода электроэнергии перед дробилками производится отсев мелких фракций. В качестве примера рассмотрен дробильный корпус Экибастузской ГРЭС, оборудованный четырьмя молотковыми дробилками М20Х30 по 600 т/ч (рис. 5.5). Длина корпуса сокращена с 42 до 24 м, высота здания уменьшена на 2 м, строительный объем сокращен почти в 2 раза. Дробильный корпус выполнен практически весь из сборных железобетонных элементов (кроме нижней плиты). Двутавровые ригели междуэтажных перекрытий выполнены двускатными для обеспечения уклона полов без устройства монолитных набетонок. В здании отсутствуют помещения ниже поверхности земли. Стоимость дробильного корпуса уменьшена против старого проекта с 470 до 320 тыс. руб., а трудозатраты на сооружение — с 7600 до 4300 чел-дней.

Каждая лента конвейера обслуживается одной или двумя дробилками. Наиболее распространенные типы дробилок имеют производительность 200, 600 и 1000 т/ч. Для КЭС мощностью 1200 МВт предусматриваются четыре дробилки производительностью по 600 т/ч, из которых две являются рабочими и две резервными. На КЭС мощностью 2400 МВт устанавливаются дробилки по 1000 т/ч.

Для максимальной унификации строительных конструкций и компоновочных решений для всех типов дробилок принят единый каркас дробильного корпуса с пролетом 15 м и продольным шагом колонн 6 м. В поперечном направлении предусмотрена однопролетная рама с жесткими узлами. В продольном направлении жесткость здания обеспечивается продольными балками с рамными узлами. Фундаменты под здание сборные из составных и стаканных фундаментов. Наружное стеновое ограждение предусмотрено из армопено-бетонных или керамзитобетонных панелей. Для крепления панелей торцевых стен предусмотрены по две дополнительные стойки.

Для предохранения конструкций здания от динамических нагрузок дробилки устанавливаются на самостоятельные фундаменты, не связанные с конструкциями здания. Фундамент под дробилку выполняется при этом из железобетона марки 300. На фундаменте устанавливаются по четыре дробилки. Фундамент запроектирован в виде рамной конструкции, имеющей ребристое перекрытие на отметке 4,20 м, колонны и фундаментную плиту, которую можно выполнить ребристой или сплошной. Сплошная плита проще в строительстве, и поэтому ей следует отдать предпочтение.

Узлы пересыпки и приемные бункера

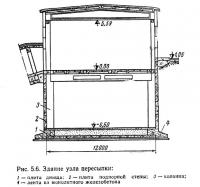

Узлы пересыпки размещают по тракту топливоподачи в местах пересечения и изменения направления конвейеров, а также на прямых участках через каждые 200 м. В узлах пересыпки размещают натяжные и концевые станции конвейеров, а также рукава для пересыпки угля. Узлы пересыпки (рис. 5.6) могут быть подземными и наземными.

Подземные узлы пересыпки выполняются из рамных конструкций с подпорными стенами из плоских железобетонных плит. При наличии грунтовых вод предусматривается сплошное днище. Поскольку в него заделываются стойки каркаса, при сборном днище предусматриваются стаканные фундаменты или выполняются монолитные ленты. При сборных стаканных фундаментах пространство между ними заполняется монолитным бетоном. Для выравнивания днища, а также гашения гидростатического давления требуется устройство пригруза из песчаного грунта или тощего бетона.

Учитывая сложность устройства сборного железобетонного днища, следует отдать предпочтение монолитному железобетонному днищу сплошного сечения со слабым армированием. При этом железобетонные стойки могут закрепляться с помощью выпусков арматуры или в стаканах днища.

Наземные узлы пересыпки имеют также каркас и стеновое заполнение из панелей. Шаг конструкций принят 6 м, пролеты кратны 3 м. Все конструкции выполняются из сборных унифицированных железобетонных элементов. Во избежание оседания пыли стены в узлах пересыпки выполняются гладкими, без ребер. Для гидросмыва предусмотрены уклоны чистых полов и устанавливаются сборные воронки.

Для выдачи топлива со склада предусмотрены загрузочные бункера, в которые бульдозерами и скреперами ссыпается уголь. Из бункеров уголь конвейерами подземных галерей подается в тракт топливоподачи. Вход в помещение бункеров осуществляется по подземным галереям, кроме того, предусматриваются запасные выходы через туннели. Конструкция здания загрузочных бункеров аналогична конструкции подземных узлов пересыпки. Бункера выполняются металлическими, решетки над бункерами — из железобетона или металла. Железобетонные решетки облицовываются стальными уголками и полосами. Учитывая технологию изготовления решеток и интенсивный характер их эксплуатации, более целесообразно применение металлических решеток. Бункера во избежание примерзания топлива к стенкам должны обогреваться аналогично бункерам разгрузочного устройства с вагоноопрокидывателями.

Подземные галереи

Подземные галереи предназначены для прокладки ленточных конвейеров между разгрузочным устройством и узлами пересыпки. Глубина заложения таких галерей достигает 10—14 м. При установке одного конвейера галерея выполняется однопролетной с шириной в свету 4,2—4,5 м, при двух конвейерах — двухпролетной шириной в свету 7,5 м с промежуточной стойкой. Высота галерей 2,2—2,5 м и более.

В зависимости от глубины заложения отдельных сооружений топливоподачи угол наклона галерей может быть различен,, но не более 18°. Для обеспечения плавного движения ленты конвейера и предотвращения ее отрыва от направляющих роликов углы в местах переломов ленты принимаются обычно от 6 до 12°.

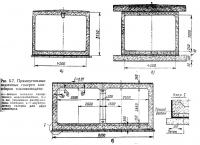

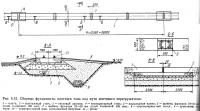

Для галерей, предназначенных для размещения одного конвейера, целесообразно использовать железобетонные элементы, применяемые для сливных каналов технического водоснабжения. Канал имеет в свету размеры 4,2X3,0 м, что удовлетворяет условиям эксплуатации конвейеров (рис. 5.7, а). Секции такой галереи имеют длину 1,75 м и соединяются петлевыми стыками с замоноличиванием. На участках, где на галерею действует большая вертикальная нагрузка (например, под штабелем угля или при большой глубине заложения галереи), повышение несущей способности секций сливных каналов можно обеспечить укладкой под днищем и над перекрытием секции разгрузочной сборной железобетонной плиты (рис. 5.7,6).

Галереи для двух конвейеров целесообразно выполнять из двух одноячейковых секций каналов технического водоснабжения (сечением 3,0х3,5 м с утолщенными стенками) , открытых с одной стороны. С этой стороны секции стенка заменена двумя стойками сечением 300x200 мм с шагом 750 мм (рис. 5.7, в). Такое решение обеспечивает сообщение между секциями каналов. В продольном направлении секции соединяются петлевыми замоноличиваемыми стыками, в поперечном — сваркой закладных деталей.

Следует отметить, что применение для двухниточных конвейеров двух раздельных галерей нецелесообразно, так как в пределах каждой галереи должны быть обеспечены проходы между конвейером и стенкой. Таким образом, при раздельных галереях расстояние между осями конвейеров возрастает, что ведет к увеличению высоты пересыпных рукавов (при заданных углах наклона) и заглубления разгрузочных устройств и узлов пересыпки. Кроме того, при раздельных галереях ухудшается условия обслуживания конвейеров.

Эффективной конструкцией подземных галереи для двухниточных конвейеров является арочная (рис. 5.8), которая состоит из железобетонной опорной плиты толщиной 600 мм и шириной 2000 мм, свода толщиной 350 мм с радиусом 4100 мм. Свод образуется двумя сборными железобетонными полуарками шириной 2000 мм, жестко соединенными в ключе и шарнирно с опорной плитой. Арочная галерея применена на Рефтинской ГРЭС.

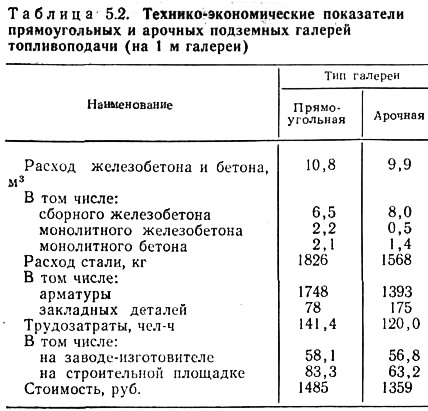

Проведенные испытания арочной галереи выявили возможность ее облегчения. В типовом усовершенствованном проекте уменьшена толщина свода с 350 до 300 мм и облегчена опорная плита. В этом случае масса полуарки уменьшается с 11,82 до 10,1 т и опорной плиты — с 29,40 до 23,3—26,0 т. Технико-экономическое сопоставление прямоугольных и арочных подземных галерей топливоподачи приведено в табл. 5.2, из которой следует, что арочные галереи по усовершенствованному проекту весьма эффективны.

Надземные эстакады

Для размещения ленточных конвейеров от топливного склада до дробильного корпуса и далее к главному корпусу предусмотрены наклонные эстакады первого и второго подъемов с углом наклона 18°. Эстакада первого подъема имеет высоту до 20 м, второго подъема — до 40 м и более. Нижняя точка эстакады имеет неподвижную опору, верхняя — подвижную. Эстакады к дробильному или главному корпусу подходят консольно, не опираясь на здание. Опоры в плоскости эстакады выполняются гибкими и не препятствуют температурному расширению эстакады.

Конструкции металлических эстакад представляют собой набор пролетных строений и опор разной высоты. Из набора таких типовых элементов можно составить эстакаду любой длины и высоты. Пролетные строения выполняются в виде металлических ферм, расположенных под шатром эстакады, опоры — в виде плоских решетчатых ферм (рис. 5.9). К пролетному строению через каждые 6 м прикрепляются П-образные рамы, образующие каркас шатра. Перекрытие шатра и кровельное покрытие выполняются из крупнопанельных плит размером 1,5x6 м. Эти панели укладываются как на элементы пролетного строения, так и на ригели рам. Стены выполняются из панелей, прикрепленных к стойкам рам. Для крепления конвейеров устанавливаются направляющие швеллеры. Для прохода по эстакаде предусмотрены ходовые бруски или специальные марши.

Дальнейшее совершенствование надземных галерей направлено на применение профилированного стального листа и эффективного утеплителя. Профилированный лист применяется для стен и покрытия шатра в виде плоских панелей. Междуэтажное перекрытие выполняется из железобетонных плит с утеплителем. Такое решение принято для топливоподачи Запорожской, Рязанской, Шатурской ГРЭС и др.

Галерея арочного очертания (рис. 5.10) выполняется из двух полусводов, изготовленных из гнутого каркаса, профилированного листа и утеплителя. Междуэтажное перекрытие изготовляется из керамзитобетонных панелей, которые совмещают функции несущих и теплоизоляционных конструкций. Размеры арочных галерей, а также пролеты и уклоны эстакад унифицированы и назначаются в зависимости от числа и ширины лент, а также от условий компоновки топливного хозяйства. Габариты шатра: ширина — от 4,9 до 8,6 м, высота — от 3,55 до 4,9 м. Пролеты эстакады 18, 24 и 30 м. Предусмотрены также пролетные строения с консолями вылетом 3 и 6 м. Углы наклона эстакад 3, 6, 9, 12 и 18°.

Большой диапазон габаритов шатров, пролетов и уклонов эстакад позволяет выбрать оптимальные решения для каждой конкретной ТЭС. Стальные конструкции эстакады унифицированы и входят в серию УМК-02. Конструкции пролетных строений эстакады приняты балочного типа с применением широкополочных двутавров. По противопожарным требованиям пролетное строение расположено ниже уровня галереи.

Керамзитобетонные плиты перекрытия укладываются в поперечном направлении непосредственно на верхние пояса балок пролетных строений, что позволяет отказаться от поперечных стальных прогонов. Плиты перекрытия имеют длину 6000, 8150 и 8900 мм и выполнены двухконсольными, в результате чего уменьшаются усилия в плите. Благодаря отсутствию поперечных ребер плиты могут изготовляться в одной форме. Их следует изготовлять полной заводской готовностью с гидроизоляцией, чистыми полами, уклонами и лестничными маршами на наклонных участках.

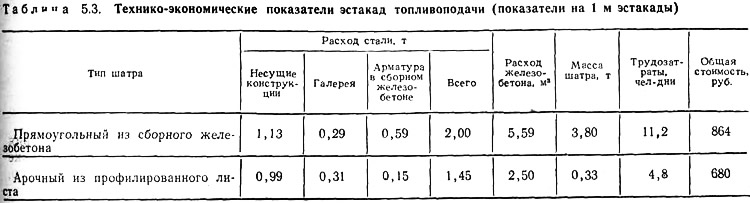

Технико-экономическое сопоставление прямоугольных железобетонных галерей с современными арочными шатрами из профилированного листа дано в табл. 5.3. Как видно из таблицы, новые технические решения улучшают все показатели, в том числе трудозатраты на сооружение уменьшаются в 2,3 раза.

Разгрузочная эстакада

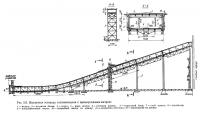

На складе топлива для разгрузки угля непосредственно из железнодорожного состава на склад сооружается поездная разгрузочная эстакада. Наиболее рациональной конструкцией эстакады, обеспечивающей удобство разгрузки и обладающей наименьшей стоимостью, следует считать засыпную эстакаду (рис. 5.11). Эстакада выполняется из замкнутых железобетонных рам, установленных через 1,5 м. К стойкам рам привариваются железобетонные панели длиной 3,0 м, образующие боковые стенки эстакады. Каждая панель работает как однопролетная плита с консолями. Пространство между боковыми стенками засыпается непучинистым грунтом. Поверх засыпки укладываются балласт, укороченные шпалы длиной 2150 мм и рельсы; грунтовая засыпка снабжается дренажем. Следует подчеркнуть существенное влияние ширины эстакады на условия разгрузки угля. Так как уголь при разгрузке отсыпается с углом естественного откоса, то, очевидно, чем уже эстакада, тем больше может быть разгружено угля без дополнительного перемещения. Гладкие стенки эстакады позволяют производить перемещение угля вдоль эстакады скреперами или грейдерами.

Боковые стенки и рамы эстакады воспринимают боковое давление от грунтовой засыпки, через которую передается также и нагрузка от железнодорожного состава. Такая конструкция эстакады экономична и принципиально отличается от применявшихся ранее решений, где предусматривались сплошные бетонные стены с заглубленными фундаментами. Расход сборного железобетона на 1 м эстакады составляет 1,2 м3. Для обслуживания вагонов вдоль эстакады выполняются специальные мостики, не препятствующие разгрузке угля.

Фундаменты под пути перегружателя

Фундаменты под пути перегружателя выполнялись в виде сплошной железобетонной ленты, заглубленной на 2,5 м и более. Такое решение требовало большого расхода монолитного железобетона. В последующем на некоторых электростанциях фундаменты выполнялись в виде эстакад из сборного железобетона, состоящих из ступенчатых фундаментов, заглубленных на 1,55 м (со щебеночной подготовкой толщиной 700 мм), и уложенных по ним балок. Такая конструкция требовала расход сборного железобетона под жесткую ногу опоры 2,26 м3 и под гибкую ногу 1,93 м3 (на 1 м пути мостового перегружателя пролетом 60 м).

Наиболее экономичной конструкцией фундамента под мостовые перегружатели является плитная (рис. 5.12), при которой фундамент (как под жесткую, так и под гибкую ногу опоры перегружателя) выполняется в виде сборной железобетонной плиты шириной 2200 мм и толщиной 400 мм. Плита укладывается на щебеночное основание, под которое устраивается песчаная подушка. Плиты имеют длину 12 м и соединяются петлевыми стыками с последующим бетонированием. Температурные швы выполняются через каждые 50 м. В местах температурных швов предусмотрены подкладные плиты, препятствующие осадке концов ленты. Для отвода воды из песчаной подушки предусмотрен дренаж. Верх песчаной подушки вокруг фундаментной ленты покрывают асфальтом по щебеночному основанию. Крепление рельсов к фундаментной плите производится анкерными болтами, рельсовый путь укладывается по сплошной армированной подливке толщиной 30 мм.

При такой конструкции фундаментов под перегружатель пролетом 76,2 м сборные плиты имеют массу 26,4 т, расход сборного железобетона на 1 м пути составляет около 0,88 м3. Таким образом, по расходу материалов эта конструкция значительно экономичнее прежних фундаментов эстакадного типа.

При определенных грунтовых условиях может оказаться целесообразным устройство под пути перегружателя свайных фундаментов.