На ТЭЦ относительно небольшой мощности, обычно располагаемых вблизи потребителей теплоты и электроэнергии, сооружается главное распределительное устройство (ГРУ) генераторного напряжения, от которого и отходят линии электропередачи непосредственно к потребителю. Питание электродвигателей электростанции осуществляется с помощью распределительных устройств собственных нужд (РУСН), расположенных в главном корпусе, сооружениях топливоподачи, мазутной насосной и вспомогательных зданиях. Контроль и управление общестанционным оборудованием и линиями повышенных напряжений сосредоточиваются на главном щите управления (ГЩУ), располагаемом обычно в главном корпусе. При наличии здания ГРУ здание главного щита управления может пристраиваться к нему. Контроль и управление механизмами технологических блоков осуществляются с блочных щитов (БЩУ), размещаемых в главном корпусе.

Открытые распределительные устройства

На ОРУ размещаются порталы ячеек и шинные порталы, выключатели, разъединители, трансформаторы тока и напряжения и другое оборудование (рис. 5.18). Выключатели применяются двух типов — масляные или воздушные. Типы порталов зависят от типа проводов, натяжения и района расположения ОРУ. Порталы ОРУ выполняются из центрифугированных железобетонных цилиндрических труб с предварительно напряженной арматурой. В зависимости от усилий в портале могут применяться порталы с заделанными в грунт стойками или с дополнительными оттяжками. При больших нагрузках применяются порталы с шарнирным соединением стоек с подножниками и оттяжками. Порталы выполняются однопролетными и многопролетными. К ним могут крепиться тросостойки и молниеотводы. Помимо центрифугированных труб для стоек и траверс порталов применяются металлические конструкции, а также сборные железобетонные элементы двутаврового и таврового сечений, не требующие специального оборудования для изготовления, но расход материалов на них больше. Так, например, замена трубчатого сечения стоек на двутавровое увеличивает расход железобетона на 63%. Замена трубчатого сечения ригелей на тавровое увеличивает расход железобетона на 11%. Однако из-за небольшого абсолютного расхода железобетона на ОРУ перерасход железобетона в данном случае не является существенным, решающими факторами являются возможность и условия изготовления конструкций.

Оборудование ОРУ устанавливается на отдельные железобетонные сваи или стойки с фундаментами стаканного типа. Сваи или стойки под оборудование имеют в торце закладные части для приварки металлических траверс, к которым и крепится оборудование. Свайные фундаменты имеют то преимущество, что при их сооружении не требуется выполнять земляные работы. Однако погружение свай требует специального оборудования, что при малых объемах работ не всегда целесообразно.

Для всех типов ОРУ применяются унифицированные железобетонные изделия или металлические конструкции, аналогичные элементам опор линий электропередачи.

В последних проектах на ОРУ напряжением 330, 500 и 750 кВ широко применены подвесные разъединители. Конструкция подвесного разъединителя позволяет совмещать его с другими аппаратами и тем самым уменьшить занимаемую ОРУ площадь на 30—50% по сравнению с ОРУ с опорными разъединителями. При этом значительно уменьшается количество алюминиевой ошиновки (на 35—45%), фарфоровой изоляции (на 40—50%), а также протяженность кабельных трасс и конструкций, дорог, ограды и т. п. Все это приводит к снижению капитальных вложений на сооружение ОРУ на 150—600 тыс. руб.

Главное распределительное устройство

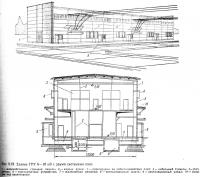

В зависимости от электрической схемы ГРУ может выполняться в нескольких модификациях. Здание ГРУ 6—10 кВ при двух системах шин выполняется одноэтажным с пролетом 15,0 и высотой 9,6 м (рис. 5.19). Длина здания зависит от количества ячеек. В здании обычно размещаются комплектное распределительное устройство (КРУ), а также ячейки реакторов и выключателей. Ячейки изготовляются с металлическим каркасом, шаг ячеек 2,4 м. Перекрытие на отметке 4,80 м выполнено из плоских плит, опирающихся непосредственно на каркасы ячеек. В подземной части предусмотрены два кабельных туннеля, перекрываемых монолитной плитой, на которую устанавливаются каркасы ячеек КРУ, а также реакторы и выключатели.

В поперечном направлении устойчивость здания обеспечивается однопролетной жестко защемленной в фундаменты рамой с шарнирным опиранием кровельной балки, в продольном направлении — жестким креплением распорок к колоннам. Все наземные конструкции, а также фундаменты и кабельные туннели выполняются в сборном железобетоне.

Здание ГРУ неотапливаемое, поэтому стеновое заполнение выполняется из холодных плоских железобетонных панелей толщиной 80 мм, кровельное перекрытие — из крупнопанельных плит и водоизоляционного ковра без утеплителя. При строительстве ГРУ в районах с наружной расчетной летней температурой более 25°С во избежание инсоляции (перегревания) помещений стены выполняются из легких бетонных панелей, а на кровлю укладывается слой утеплителя.

Перегородки между ячейками выполняются из электротехнических дугостойких асбестоцементных плит (ацеита) толщиной 20 мм, и со стороны коридоров обслуживания ячейки закрываются сетчатым ограждением. Для предохранения выводов линий электропередачи от повреждения наледями над выводами предусматриваются козырьки. Во избежание промерзания грунта внутри неотапливаемого здания под бетонной подготовкой пола укладывается слой песка толщиной 500 мм, днища туннелей утепляются пенобетонными плитами. При наличии грунтовых вод туннели защищаются гидроизоляцией.

Электротехническое оборудование ГРУ 6—10 кВ с одной системой шин размещается в одноэтажном здании пролетом 18 м и высотой до низа кровельной балки 5,0 м.

Закрытые распределительные устройства

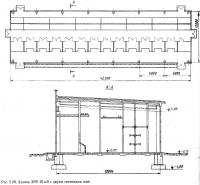

Здание ЗРУ 35 кВ при двух системах шин обычно выполняется одноэтажным с пролетом 12,0 м и высотой 4,8 м (рис. 5.20), длина одной ячейки 3,0 м. Ячейка изготовляется с металлическим каркасом. Строительные конструкции здания ЗРУ 35 кВ аналогичны рассмотренным конструкциям ГРУ. Выводы всех линий электропередачи осуществляются с одной стороны. Для предохранения выводов от повреждений кровля здания выполняется односкатной со скатом в сторону, противоположную выводам.

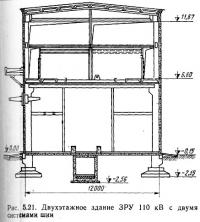

Здание ЗРУ 110 кВ с двумя системами шин (рис. 5.21) выполняется двухэтажным пролетом 12 м и высотой 11,67 м, а ячейки с металлическим каркасом — длиной 6,0 м. Перекрытие на отметке 6,60 м представляет собой мостики, выполненные из крупнопанельных плит, опирающихся на ригели. В подземной части сооружается один кабельный туннель, внизу и вверху которого предусмотрены монолитные плиты. По верхней плите устанавливаются конструкции ячеек, стены выполняются из железобетонных плоских плит толщиной 80 мм.

В поперечном направлении жесткость здания обеспечивается рамой с жестким соединением междуэтажного ригеля с колоннами и шарнирным соединением кровельной балки с колоннами. В продольном направлении балки на отметке 9,45 м жестко соединены с колоннами. Кровля запроектирована без утеплителя. Все подземные конструкции, а также фундаменты и кабельные туннели выполняются из сборного железобетона, а перегородки между ячейками — из волнистых асбестоцементных листов или в виде сетчатого ограждения.

Объемные блоки электротехнических устройств

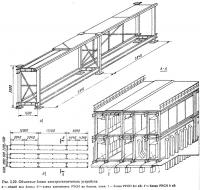

Для сокращения трудозатрат и сроков монтажа на ряде ТЭС конструкция РУСН осуществлена из блок-ячеек индустриального изготовления (рис. 5.22). На комплектовочной районной или местной базе из заводских деталей собираются объемные блоки размером 12Х3,6Х1,6 м, заполняемые электротехническим оборудованием, которое проходит ревизию, регулировку, наладку и опробование в действии. Объемные блоки разработаны с учетом того, что их несущие конструкции обеспечивают монтажно-транспортную жесткость и прочность, являются несущим каркасом помещений РУСН и, кроме того, рассчитаны на воздействие монтажных нагрузок на верхнее перекрытие. При примыкании к блокам РУСН кабельных помещений, требующих огнестойких конструкций, разделяющее перекрытие выполняется из железобетонной плиты. Объемные блоки РУСН целесообразно размещать в машинном отделении в зоне действия мостового крана. Габариты блоков обеспечивают их перевозку железнодорожным транспортом. Применение объемных блоков позволяет сократить трудозатраты на монтаж электротехнических устройств в 2 раза и уменьшить продолжительность работ на 60—90 дней.

Установка трансформатора

Связь генератора с трансформатором осуществляется по закрытым токопроводам, а связь трансформатора с ОРУ — гибкими проводами. Крепление проводов у трансформаторов выполняется либо к стене главного корпуса, либо к специальным порталам. При расположении ОРУ за главным корпусом со стороны котельной гибкие провода обычно перебрасываются через кровлю главного корпуса, при этом в качестве опор используются дымовые трубы, к которым крепятся траверсы. К одной трубе могут крепиться провода от 1—2 трансформаторов.

Следует отметить, что схема крепления проводов к дымовым трубам обладает рядом недостатков. Так, например, из условия соблюдения требуемых расстояний до покрытия главного корпуса провода следует закреплять на трубе на высоте до 150—200 м, что создает трудности при монтаже, а также увеличивает опасность повреждения электрооборудования при грозовых перенапряжениях. В ряде случаев представляется целесообразным выполнять опоры под гибкие провода непосредственно на кровле главного корпуса. Для рассредоточива-ния нагрузок от гибких связей на большее число поперечных рам рекомендуется вместо порталов устройство под каждую фазу отдельных стоек.

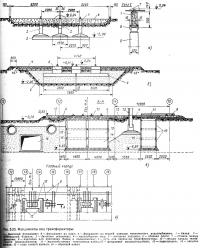

По прежним проектам фундаменты под трансформаторы выполнялись в виде массивных монолитных бетонных лент. В современных проектах фундаменты предусматриваются в виде сборных железобетонных балок, уложенных на отдельные башмаки. По верху балок укладываются рельсы. Другим видом сборного фундамента является конструкция, состоящая из нескольких рядов железобетонных плит, уложенных на песчаную подушку.

Фундаменты под трансформаторы могут выполняться также из элементов каналов технического водоснабжения, укладываемых горизонтально (рис. 5.23) . Нижнее звено каналов устанавливают на железобетонное днище, петлевые стыки, выступающие из торцов звеньев каналов, замоноличивают и образовавшийся колодец засыпают песчаным грунтом. Поверху выполняется монолитная плита с ребрами, к которым крепятся рельсовые пути. Из всех рассмотренных типов фундаментов под трансформаторы наиболее экономичным является фундамент из плит.

Для уменьшения повреждений трансформаторов при загорании масла предусмотрена маслосборная яма глубиной не менее 25 см, заполненная чистым гравием или щебнем. Яма должна выступать за габариты трансформатора на 0,6—1,0 м. Днище ямы имеет уклон в сторону канализационного приямка, соединенного маслопроводом с подземным резервуара аварийного слива масла. Для предотвращений распространения пожара крупные трансформаторы, расположенные на расстоянии менее 15 м один от другого, разделяются железобетонными стенками.

Трансформаторы, как правило, располагаются на расстоянии не менее 10 м от фасадной стены машинного зала, при меньшем расстоянии необходимо выполнять специальные противопожарные мероприятия.

При выкатке трансформаторов для ревизии или ремонта в машинный зал главного корпуса или в трансформаторную башню предусмотрены специальные пути. Продольные пути (вдоль машинного зала) имеют нормальную колею 1524 мм, поперечные пути в зависимости от массы и габаритов трансформатора выполняются в две, три или четыре нитки при ширине колеи 1524, 2000 и 2500 мм. Передвижение трансформаторов по путям происходит на собственных поворотных катках, позволяющих менять направление движения под углом 90°. Передвижение производится лебедками. Пути перекатки выполняются на железобетонных или деревянных шпалах. Тип шпал и их шаг выбираются в соответствии с массой трансформатора. В местах пересечений путей укладываются подкладные сборные железобетонные плиты. Пути перекатки укладываются на балласт, в котором предусмотрен дренаж.

Прокладка кабелей в надземных коробах

Взамен подземной прокладки кабелей в железобетонных каналах и туннелях разработана система надземной прокладки кабелей в металлических коробах заводского изготовления. Короба ККБ сечением 900x600 и 600х600 мм, выполняемые из стального листа толщиной 2 мм, предназначены для прокладки силовых и контрольных кабелей внутри и вне здания, имеют съемную боковую стенку и работают как самонесущая конструкция пролетом до 12 м. Для многослойной прокладки контрольных кабелей применяются короба КП со съемной верхней крышкой. Прокладка коробов производится по эстакадам трубопроводов и в случае необходимости — по специальным кабельным эстакадам.

Внедрение коробов повышает уровень индустриализации строительно-монтажных работ, надежность и пожарную безопасность ТЭС за счет децентрализации кабельных трасс, а также сокращает строительные объемы, занимаемые кабельным хозяйством.

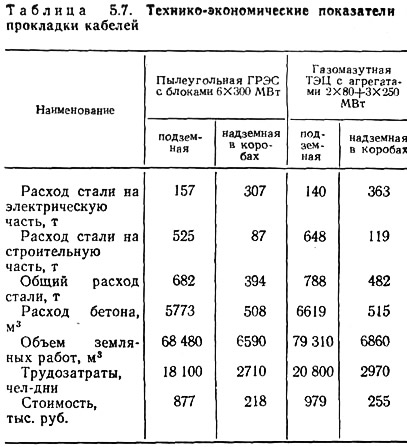

В табл. 5.7 приведено технико-экономическое сравнение подземной прокладки кабелей в железобетонных каналах и туннелях с надземной прокладкой в металлических коробах. Сравнение выполнено на примере двух электростанций — пылеугольной ГРЭС мощностью 6X300 МВт и газомазутной ТЭЦ мощностью 2x80 + 3x250 МВт. Как следует из расчетов, надземная прокладка значительно эффективнее подземной.