Ниже рассмотрено строительство сооружений наиболее сложного топливного хозяйства с мостовым перегружателем, в состав которого входят разгрузочное устройство с роторными вагоноопрокидывателями, галереи конвейеров с узлами пересыпки, четырехблочный дробильный корпус с дробилками производительностью по 600 т/ч, наклонные эстакады топливоподачи I и II подъемов.

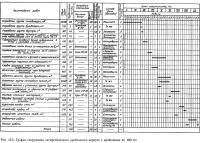

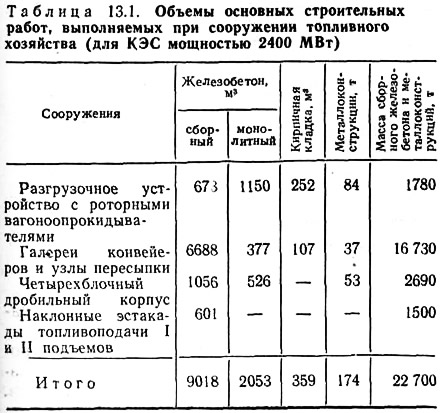

В табл. 13.1 приведены объемы основных строительных работ для каждого из этих сооружений, но не учтены объемы работ, выполняемых при сооружении резервной разгрузочной поездной эстакады и фундаментов под пути мостового перегружателя. Монтаж этих сооружений выполняется теми же средствами, которые используются для других объектов.

Сооружение топливного хозяйства с кольцевыми складами угля принципиально не отличается от строительства объектов рассматриваемой ниже схемы топливного хозяйства.

При строительстве сооружений топливоподачи следует иметь в виду, что к моменту пуска первого блока не требуется полного завершения строительства всего комплекса сооружений угольного склада с галереями подачи топлива на склад и со склада, а также путей под мостовой перегружатель, которые могут быть выполнены лишь частично, в объеме, обеспечивающем нормальную эксплуатацию первого блока.

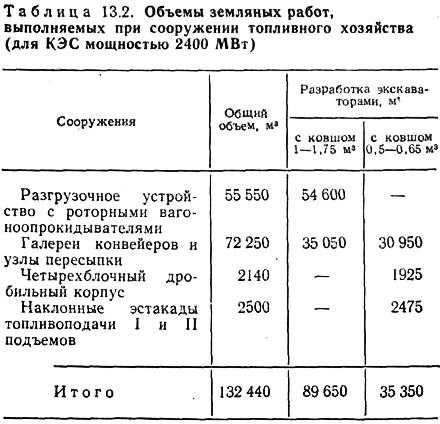

Большой объем земляных работ при строительстве сооружений топливного хозяйства требует использования двух экскаваторов. Экскаватор с драглайном емкостью 1,0—1,75 м3 используется при разработке котлованов разгрузочного устройства, подземных галерей конвейеров 4, 5, 6 и узлов пересыпки 11, 13 (рис. 13.1). Экскаватор с драглайном емкостью 0,5—0,66 м3 применяется при разработке котлованов галерей конвейеров 7 и 8 и узлов пересыпки 12, 14, 15, 16 и 17, дробильного корпуса и эстакад I и II подъемов. Для зачистки дна котлованов используются бульдозеры Д-312 и экскаватор Э-153.

Объемы земляных работ по отдельным объектам топливного хозяйства приведены в табл. 13.2. В общий объем земляных работ включены объемы работ, выполняемых бульдозерами и вручную.

Общая продолжительность пребывания на строительстве рассматриваемого топливного хозяйства экскаваторов Э-1004 составляет 90 дней, экскаваторов Э-652 — 69 дней. Наиболее глубокий котлован выполняется под разгрузочное устройство с роторными вагоноопрокндывателями и дробилками грубого дробления — его глубина достигает 12,4 м.

При наличии грунтовых вод для всех объектов предусматривается устройство водопонижения с помощью иглофильтровых или других установок. Для размещения этих установок на откосах котлованов на отметке — 4,0 м предусматриваются специальные площадки (бермы).

При производстве работ по топливному хозяйству рекомендуется применять метод совмещенного монтажа строительных конструкций и технологического оборудования крупными блоками.

При разработке схем механизации монтажа учитываются следующие положения:

- монтаж строительных конструкций должен производиться и последовательности, обеспечивающей готовность всех необходимых объектов топливного хозяйства к пуску первого блока ТЭС;

- при монтаже строительных конструкций всех сооружений топливного хозяйства должны быть использованы одни и те же грузоподъемные механизмы.

Для монтажа строительных конструкций объектов топливного хозяйства обычно применяется один из рассмотренных ниже четырех вариантов схем механизации.

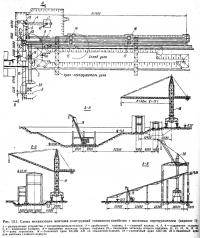

Вариант 1 (рис. 13.1). По этой схеме механизации основным грузоподъемным механизмом является башенный кран БК-406АМ со сниженной башней или другой кран с соответствующими параметрами. Этот кран при монтаже перемещается вдоль наклонных эстакад топливоподачи, затем разворачивается на 90° и движется вдоль галереи конвейеров со стороны угольного склада. В качестве вспомогательных кранов используются два гусеничных крана СКГ-30.

Конструкции наклонных эстакад и дробильного корпуса подвозятся по железнодорожному пути, идущему вдоль здания химводоочистки. Для этой цели постоянный железнодорожный путь удлиняется на 50 м, до стоянки башенного крана. Временный железнодорожный путь для подачи конструкций галерей конвейеров 7 и 8 и узлов пересыпки 14, 15, 16 и 17 прокладывается вдоль галереи конвейеров 8 со стороны угольного склада, причем один рельс этого пути используется как рельс подкранового пути башенного крана. Подача конструкций в зону действия гусеничных кранов производится с помощью тягача и прицепа-тяжеловоза.

При этой схеме устанавливается следующий порядок монтажа.

1. Гусеничным краном монтируются фундаменты опор наклонных эстакад. Совместно башенным и одним гусеничным краном возводятся опоры и пролетное строение наклонных эстакад 1 и 11 подъемов (кроме двух последних пролетов). Башенным краном монтируются конструкции дробильного корпуса. В это же время вторым гусеничным краном СКГ-30 сооружаются галерея конвейеров 4 и подземная часть разгрузочного устройства.

2. Башенный кран перемещается в район подземных галерей для монтажа конструкции узлов пересыпки 12, 13, 14, 15, 16 и 17 и галерей конвейеров 7 и 8. Одновременно с помощью двух гусеничных кранов СКГ-30 монтируются конструкции галерей конвейеров 4, 5, 6 узла пересыпки 11 и надземной части разгрузочного устройства.

Монтаж конструкций двух последних пролетов эстакады второго подъема осуществляется башенным. краном, работающим на монтаже строительных конструкций главного корпуса.

Основным преимуществом этого варианта является независимость работы башенного крана от размеров и состояния котлована в районе разгрузочного устройства и галерей конвейеров 4, 5, 6.

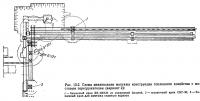

Вариант 2 (рис. 13.2). По этой схеме в отличие от варианта 1 пути под башенный кран БК-406 AM прокладываются вдоль галереи конвейеров 8 со стороны разгрузочного устройства, что дает возможность этому крану монтировать все сооружения топливоподачи. В качестве вспомогательного крана для монтажа используется один гусеничный кран СКГ-30.

Для подачи в зону действия башенного крана блоков и элементов конструкций вдоль галереи конвейеров 7 прокладывается временный железнодорожный путь. Этот путь используется для подачи конструкций разгрузочного устройства, всех галерей и узлов пересыпки. Подача конструкций наклонных эстакад и дробильного корпуса производится аналогично варианту 1.

При этом варианте порядок монтажа следующий.

1. Гусеничным краном устанавливаются фундаменты опор наклонных эстакад. Совместно башенным и гусеничным кранами монтируются опоры и пролетное строение эстакад I и II подъемов (кроме двух последних пролетов). Башенным краном монтируются конструкции дробильного корпуса.

2. Башенный кран перемещается в район подземных галерей и последовательно монтирует узлы пересыпки 12, 13 и 11, галереи конвейеров 4, 5 и 6 и разгрузочное устройство. Затем монтируются галереи 7 и 8 и узлы пересыпки 14, 15, 16 и 17.

К выходу башенного крана в районе разгрузочного устройства с помощью гусеничного крана по разгрузочному устройству должны быть выполнены монтажные работы первого этапа и произведена частичная засыпка котлована, обеспечивающая возможность прокладки путей под башенный кран.

Монтаж конструкций узла пересыпки 11 и разгрузочного устройства производится двумя кранами — башенным и гусеничным. Конструкции двух последних пролетов эстакады второго подъема монтируются аналогично варианту 1.

При схеме механизации по варианту 2 наибольший объем работ выполняется башенным краном БК-406 AM.

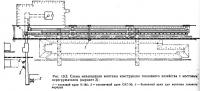

Вариант 3 (рис. 13.3). По этой схеме механизации монтажа вместо башенного крана используется козловой кран К-182 пролетом 44 м грузоподъемностью 18 т. Козловой кран монтируется с левой стороны узла пересыпки 12 и движется вдоль галерей конвейеров 7 и 8. Кроме козлового крана используются два гусеничных крана СКГ-30.

Для подачи конструкций в зону действия козлового крана вдоль галереи конвейеров 8 прокладывается временный железнодорожный путь. В зону действия гусеничных кранов конструкции подаются с помощью тягача и прицепа-тяжеловоза.

При этой схеме механизации увеличивается загрузка гусеничных кранов, с помощью которых монтируются не только конструкции дробильного корпуса, но и наклонные эстакады первого и второго подъемов.

Порядок монтажа.

1. Одним гусеничным краном монтируются фундаменты под опоры наклонных эстакад и конструкции дробильного корпуса. В это же время вторым гусеничным краном монтируются конструкции подземной части разгрузочного устройства. Совместно двумя кранами монтируются конструкции наклонных эстакад 1 и II подъемов (кроме двух последних пролетов).

2. С помощью козлового крана монтируются конструкции узлов пересыпки 12, 13, 14, 15, 16 и 17 и галерей 7 и 8. Двумя гусеничными кранами монтируются галереи конвейеров 4, 5 и 6 и узел пересыпки 11. Одним из гусеничных кранов монтируется надземная часть разгрузочного устройства.

До начала монтажа галерей 7 и 8 для возможности укладки путей под козловой кран должны быть смонтированы конструкции подземной части разгрузочного устройства и частично произведена обратная засыпка котлована. В том случае, если эти работы не будут выполнены, на участке галереи конвейеров между узлами пересыпки 13 и 14 сооружается специальная эстакада высотой до 4 м для прокладки подкранового пути.

Монтаж конструкций двух последних пролетов эстакады II подъема производится аналогично варианту 1.

Вариант 4. В отличие от рассмотренных выше вариантов в этой схеме механизации все монтажные работы выполняются тремя гусеничными кранами СКГ-30. В зону действия кранов конструкции подаются на железнодорожных платформах и с помощью тягача на прицепе-тяжеловозе.

Порядок монтажа.

1. Двумя гусеничными кранами СКГ-30 монтируются конструкции дробильного корпуса и наклонных эстакад I и II подъемов (кроме двух последних пролетов). При монтаже дробильного корпуса второй гусеничный кран используется для подачи конструкций в зону действия первого крана, находящегося в котловане. Колонны дробильного отделения монтируются без укрупнения. В это время третьим гусеничным краном монтируются конструкции подземной части разгрузочного устройства и подземной галереи конвейеров.

При монтаже наклонных эстакад при установке элементов свода кран СКГ-30 оборудуется вспомогательной стрелой длиной 21 м.

2. После окончания монтажа конструкций дробильного корпуса и наклонных эстакад всеми тремя кранами монтируются конструкции галерей и узлов пересыпки. При этом один из кранов используется для подачи конструкций в зону действия остальных кранов. Тяжелые укрупненные блоки железобетонных рам и колонн устанавливаются совместно двумя кранами.

Во всех рассмотренных вариантах предполагается, что монтаж конструкций двух последних пролетов наклонной эстакады II подъема будет производиться башенным краном, используемым при монтаже строительных конструкций главного корпуса. Монтаж конструкций главного корпуса начинается с монтажа башни пересыпки и постоянного торца котельной. Имеется в виду, что с первой стоянки башенного крана будут смонтированы и конструкции двух пролетов наклонной эстакады второго подъема. При этом подача конструкций эстакады в зону действия башенного крана будет произведена на железнодорожных платформах по пути, проложенному в котельной.

При производстве работ по всем вариантам рекомендуется совмещенный монтаж строительных конструкций и металлических конструкций под конвейеры, приводные и натяжные станции. Для Березовской ГРЭС-1 используется кран СКР-3500 для монтажа пролетов топливоподачи как I, так и II подъема.

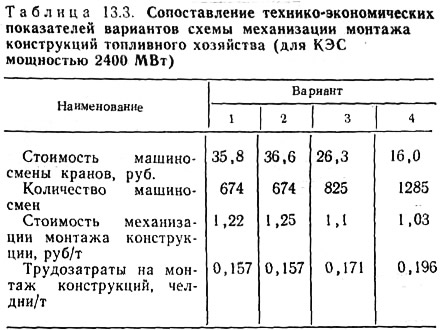

Сопоставление вариантов монтажа конструкций сооружений топливного хозяйства приведено в табл. 13.3, из которой следует, что все рассмотренные варианты имеют удовлетворительные показатели и в определенных условиях может быть использован любой из вариантов. Однако при выборе схемы монтажа необходимо учитывать следующие обстоятельства.

Кран БК-406АМ при варианте 2 не может быть использован для монтажа строительных конструкций подземной части разгрузочного устройства без сооружения специальной эстакады высотой до 6 м на участке между узлами пересыпки 13 и 14.

При варианте 3 в случае задержки монтажа подземной части разгрузочного устройства также потребуется сооружение специальной эстакады высотой до 4 м для гибкой ноги опоры козлового крана на участке между узлами пересыпки 13 и 14.

При варианте 4 достигается самая низкая стоимость механизации монтажа, но из-за необходимости одновременного использования трех гусеничных кранов снижается коэффициент использования кранов по грузоподъемности и повышаются трудозатраты на монтаж из-за того, что один из кранов долгое время используется на разгрузке и подаче строительных конструкций в зону действия монтажных кранов.

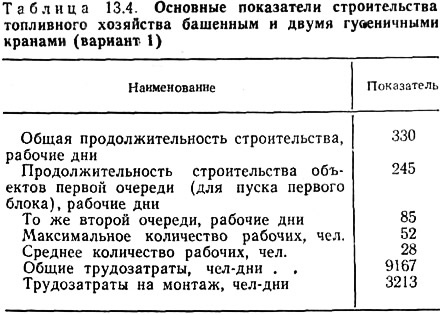

Учитывая вышеизложенное и то, что использование башенного крана обеспечивает монтаж строительных конструкций в наиболее короткие сроки, в качестве основной для большинства условий работы можно рекомендовать схему механизации монтажа по варианту 1. Общая продолжительность и суммарные трудозатраты на строительство топливного хозяйства по этому варианту приведены в табл. 13.4. Ниже рассмотрены методы возведения основных сооружений топливоподачи по варианту 1.

Комплекс работ по возведению разгрузочного устройства с роторными вагоноопрокидывателями включает следующие процессы:

- разработку грунта одноковшовым экскаватором с драглайном емкостью 1,0 м3 и зачистку дна котлована бульдозером Д-312 с погрузкой грунта в автосамосвал;

- устройство гидроизоляции и бетонирование монолитной железобетонной плиты днища;

- монтаж сборных железобетонных колонн ригелей, балок, плит перекрытий и подпорных стен;

- устройство гидроизоляции стен;

- обратную засыпку грунта до отметки — 7,0 м;

- бетонирование монолитных конструкций;

- обратную засыпку грунта до отметки планировки;

- монтаж конструкций надземной части разгрузочного устройства.

Земляные работы выполняются в два этапа: первый этап — выемка грунта до отметки уровня грунтовых вод, для работ второго этапа требуется иглофильтровая установка, которая монтируется на специально для этого предусмотренной берме.

Бетон подается с бетонного завода в автосамосвалах и выгружается в вибробункер, из которого поступает в приемный бункер бетононасоса, установленного у котлована разгрузочного устройства. По бетоноводу бетонная смесь подается к месту укладки. Уплотнение бетона производится электровибраторами. Аналогичным способом бетонируются монолитные перекрытия и бункера. Гидроизоляцию выполняют обычно из холодной асфальтовой мастики.

Подача блоков и элементов конструкций производится на прицепе-тяжеловозе непосредственно в зону действия крана. При монтаже подземной части конструкции подаются в котлован по специальному съезду.

Монтаж строительных конструкций надземной части разгрузочного устройства производится после полной обратной засыпки котлована и уплотнения грунта самоходным катком.

Календарный план работ по разгрузочному устройству приведен на рис. 13.4.

Выполнение строительно-монтажных работ по возведению дробильного корпуса осуществляется в три этапа:

- 1) разработка грунта в котловане экскаватором с драглайном емкостью 0,5 м3, зачистка дна котлована бульдозером, погрузка грунта в автосамосвалы и зачистка дна котлована вручную;

- 2) устройство фундаментов из монолитного железобетона под дробилки;

- 3) монтаж сборных элементов каркаса и перекрытий.

При производстве земляных работ из-за малой глубины заложения фундаментов грунтовые воды обычно отсутствуют.

Монолитные фундаменты под дробилки выполняются с несущими арматурными каркасами; бетон укладывается в опалубку при помощи вибробадьи емкостью 0,3 м3, подаваемой автокраном; уплотнение бетона производится вибраторами. Календарный план работ по дробильному корпусу приведен на рис. 13.5.

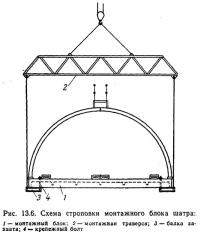

При укрупнительной сборке блока шатра эстакады топливоподачи (состоящего из панели перекрытия размером 8,2X3,0 м, массой 6,4 т и двух полусводов, в которых совмещены несущие и ограждающие конструкции) к своду приваривают конструкции верхнего пешеходного мостика, устанавливают лестничные марши, на перекрытие и свод наносят гидроизоляцию. Затем собранный блок подают в зону монтажа и устанавливают в проектное положение.

Подъем осуществляется траверсой, стороны которой закрепляются за торцовые ребра панели перекрытия (рис. 13.6). Захватные устройства закрепляются болтами, пропущенными через специальные отверстия. После монтажа блока захватное устройство снимается. Блоки устанавливаются в проектное положение снизу вверх, но после установки крепятся к металлическим фермам пролетных строений и соединяются между собой.

Сводчатый шатер по сравнению с каркасно-панельным обеспечивает значительную экономию материалов и затрат труда на монтаж. Уменьшение затрат труда обусловлено в первую очередь уменьшением числа монтажных подъемов (более чем в 20 раз), а следовательно, и объема крепежных работ на высоте, уменьшением длины швов, заделываемых на высоте, более чем в 3 раза, выполнением работ по гидроизоляции свода и перекрытию до монтажа, а также исключением работ по устройству утепления перекрытия и покрытия.

Трудозатраты при сводчатом шатре по сравнению с каркасно-панельным сокращаются на 40 %, количество монтажных элементов уменьшается с 7,7 до 0,33 шт. на 1 м эстакады.

Возможный порядок монтажа эстакады со сводчатым шатром из профилированного стального листа следующий:

- монтаж стальных опор и ферм эстакады;

- монтаж крупнопанельных плит перекрытия эстакады;

- установка опорных рам ленточных конвейеров;

- устройство полов;

- установка элементов сводчатого ограждения.

Торцы укрупненного блока свода при подъеме раскрепляются монтажными распорками. После установки в проектное положение блок свода крепится к стальным пролетным строениям, поперечные швы свода уплотняются специальными жгутами. Для герметизации свода все поперечные швы закрываются нащельниками.

Как показал опыт монтажа блока 800 МВт на Славянской ГРЭС, трудозатраты на сооружение эстакады с оболочками в 2 раза меньше, чем эстакады с каркасно-панельным шатром с армопенобетонными стеновыми панелями.