Все варианты предусматривают, что до начала монтажа надземной части главного корпуса на захватке должны быть закончены работы по монтажу сборных конструкций подземной части, уложены подкрановые пути, произведен монтаж кранов и уложены пути, предназначенные для доставки конструкций к месту монтажа.

Вариант 1 схемы механизации монтажа главного корпуса с каркасом из сборного железобетона или металла двумя башенными кранами БК-1000 является самым распространенным. Эта схема применялась на Конаковской, Прибалтийской, Змиевской и других КЭС.

Подача сборных конструкций надземной части машинного отделения производится на железнодорожных платформах по временной эстакаде или по схеме, примененной по Змиевской ГРЭС, где железнодорожные пути прокладывали по ранее сооруженной полосе подвала.

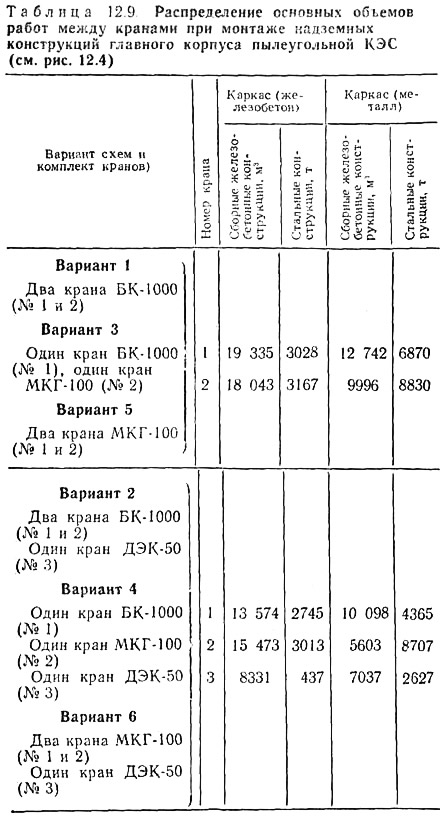

Кранами № 1 и 2 кроме конструкций каркаса монтируются покрытия машинного и котельного отделений, перекрытия бункерной, конструкции РУСН, стеновые панели и перегородки. Монтаж бункеров сырого угля и пыли производится краном № 2. Распределение основных объемов работ между кранами приведено в табл. 12.9.

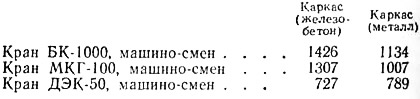

Затраты машинного времени каждого крана на монтаж надземной части главного корпуса в сборном железобетоне составляют примерно 1840 машино-смен, при металлическом каркасе — примерно 1560 машнно-смен. Приняв для крана 400 смен работы в год, строительство надземной части главного корпуса в сборном железобетоне можно закончить за 4,6 года, при металлическом каркасе — за 3,9 года. Монтаж стеновых панелей башенным краном требует затрат 511 машино-смен.

При варианте 2 для монтажа стеновых панелей параллельно с монтажом других конструкций целесообразно предусматривать дополнительно один гусеничный кран ДЭК-50. В этом случае гусеничный кран ДЭК-50 производит монтаж конструкций каркаса ряда А, постоянных торцов машинного и котельного отделений, нижних элементов колонн ряда Г, полностью монтирует стены машинного отделения и около 95% панелей стен ряда Г. Доставка конструкций к крану ДЭК-50 производится автомобильным транспортом по временным автодорогам, проложенным вдоль машинного и котельного отделений с внешней стороны.

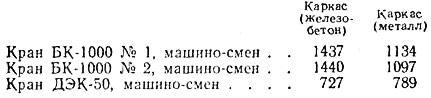

При таком комплекте кранов затраты машинного времени распределяются следующим образом:

При такой схеме продолжительность строительства главного корпуса в сборном железобетоне резко сокращается и может быть закончена за 3,6 года, а при металлическом каркасе — за 2,8 года (если принимать 400 смен работы крана в год).

При варианте 6 схемы механизации кран ДЭК-50 кроме работ, выполняемых по варианту 2, производит перегрузку тяжелых конструкций, этажерки в зоне монтажа для крана МКГ-100.

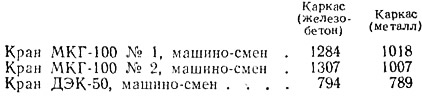

Затраты машинного времени на монтаж надземной части главного корпуса распределяются следующим образом:

Продолжительность сооружения надземной части главного корпуса при 400 сменах работы крана в год для главного корпуса с каркасом из сборного железобетона — 3,25 года, при металлическом каркасе — 2,5 года.

Стоимость смонтированных строительных конструкций складывается из следующих составляющих: стоимости конструкций с учетом стоимости перевозки от завода-изготовителя до площадки строительства, стоимости складских и укрупннтелыю-сборочных работ, стоимости монтажных работ, стоимости механизации работ и накладных расходов. Составляющие затраты могут изменяться в зависимости от принятой схемы механизации.

При варианте 3 схемы механизации затраты машинного времени на монтаж надземной части при каркасе главного корпуса в сборном железобетоне распределяются: на башенный кран — 1737 машино-смен, на гусеничный — 1753 машино-смены, при металлическом каркасе — по 1487 машино-смен. Если кран работает в год 400 смен, строительство надземной части главного корпуса в сборном железобетоне может быть закончено за 4,39 года, а с металлическим каркасом — за 3,7 года.

Затраты машинного времени на монтаж надземной части главного корпуса при варианте 4 схемы механизации распределяются следующим образом:

Строительство надземной части главного корпуса в сборном железобетоне может быть закончено за 3,56 года, с металлическим каркасом — за 2,83 года (при 400 сменах работы крана в год).

При использовании двух кранов МКГ-100 (вариант 5) затраты машинного времени на монтаж надземной части главного корпуса составляют на кран при каркасе в сборном железобетоне 1718 машино-смен, при металлическом каркасе — 1407 машино-смен. Продолжительность сооружения надземной части главного корпуса при 400 сменах работы крана в год составит для главного корпуса с каркасом из сборного железобетона 4,3 года и при каркасе в металле — 3 года.

При проводимом сопоставлении приняты идентичные условия укрупнения строительных конструкций в блоки с одинаковыми комплектами механизмов на складских и укрупнительно-сборочных площадках, поэтому экономическая эффективность сравниваемых вариантов схем механизации будет незначительно зависеть от затрат на складские работы и укрупнение конструкций. В основном эффективность сравниваемых вариантов будет зависеть от продолжительности строительства главного корпуса до пуска первого блока, а следовательно, при прочих равных условиях и от продолжительности монтажа надземных конструкций, подлежащих окончанию до начала монтажа оборудования.

При определении технико-экономических показателен различных вариантов схемы механизации работ приняты следующие стоимости 1 машнно-смены: башенный кран БК-1000 — 92 руб.; гусеничный кран ДЭК-50 — 68 руб.; МКГ-100 — 75 руб.; козловые краны грузоподъемностью до 50 т — 50 руб.; гусеничные краны грузоподъемностью до 10 т — 14,5 руб.; мотовоз — 14,1 руб.: Железнодорожные платформы грузоподъемностью 50—60 т — 1,56 руб.; тягач — 21,0 руб.; прицеп-тяжеловоз — 12.7 руб.

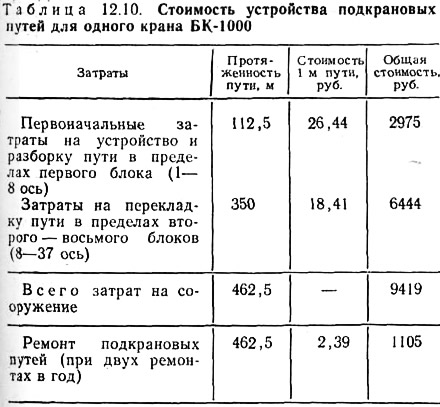

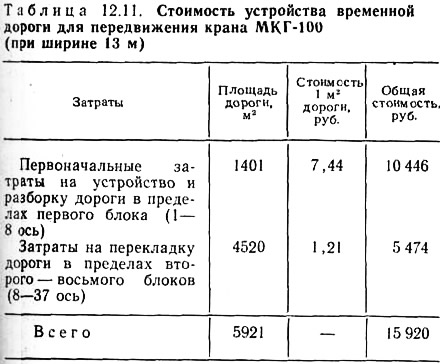

Стоимость устройства подкрановых путей для башенных кранов БК-1000 и стоимость временных дорог для движения кранов МКГ-100 внутри здания приняты на основе расчетов (табл. 12.10 и 12.11).

Потребность в транспортных средствах для доставки конструкций к месту монтажа принята (на 1 машино-смену работы крана): мотовозов — 1; платформ — 2; тягачей — 0,5, прицепов-тяжеловозов — 1 машино-смена.

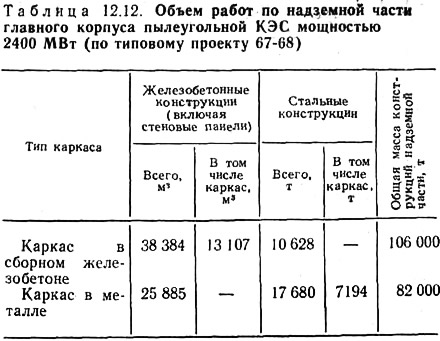

Объем монтажных работ по надземной части главного корпуса пылеугольной КЭС мощностью 2400 МВт с блоками 300 МВт с каркасами из сборного железобетона и металла приведен в табл. 12.12. Сводные технико-экономические показатели механизации работ приведены в табл. 12.13.

Кроме увеличения блочности уменьшается количество монтажных подъемов, а следовательно, сокращается продолжительность монтажа. Применение стального каркаса облегчает монтаж в зимнее время.

Общая масса наземных конструкций главного корпуса ГРЭС-2400 в металле меньше, чем при каркасе из сборного железобетона, на 25—30%, а основных несущих конструкций — более чем в 3 раза, что обеспечивает уменьшение трудоемкости на 18—20% и сокращение продолжительности монтажа (при одних и тех же механизмах) на 20—25%. Снижение массы несущих конструкций имеет особое значение при сооружении КЭС мощностью 4000 МВт и более с блоками 500 и 800 МВт и котлами в однокорпусном исполнении, когда высота котельных достигает 75—80 м и более.

На основании сравнения вариантов схемы механизации монтажа и их технико-экономических показателей можно сделать выводы.

Для снижения стоимости строительства главных корпусов ТЭС при монтаже строительных конструкций следует рекомендовать мобильные и маневренные гусеничные краны.

Для возведения надземных частей главных корпусов ТЭС наиболее эффективными по эксплуатационным затратам, общей стоимости монтажных работ и сокращению сроков строительства являются схемы механизации с гусеничными кранами МКГ-100.

До обеспечения всех строительств кранами МКГ-100 следует рекомендовать схемы механизации работ с одним башенным краном БК-1000 и гусеничными кранами МКГ-1000 и ДЭК-50.

При применении двух монтажных кранов не обеспечиваются ввод в эксплуатацию первого энергоблока через 22 мес после начала земляных работ на главном корпусе и монтаж надземных конструкций главного корпуса с каркасом в сборном железобетоне в нормативные сроки, поэтому в дополнение к двум кранам (БК-1000 и МКГ-100) следует применять краны ДЭК-50 (ДЭК-631) или ДЭК-25.

Следует иметь в виду, что соотношение между тяжелыми и легкими кранами, а также их количество и грузоподъемность должны соответствовать конструктивно-технологической характеристике возводимого сооружения. При изменении соотношения массовых характеристик строительных конструкций, а также их общей массы может измениться и число кранов различных типов.

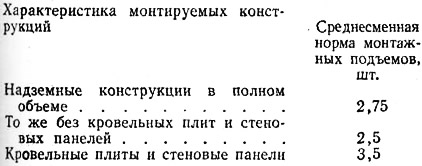

С достаточной точностью для каждой схемы механизации можно определить продолжительность монтажа, которая прямо пропорциональна количеству подъемов, выполняемых краном за все время его работы на объекте, и обратно пропорциональна произведению усредненного количества подъемов за смену на коэффициент сменности работы крана (принимаемый обычно равным 2).

Среднесменные нормы монтажных подъемов кранами при монтаже надземных конструкций главного корпуса, полученные на основе опытных данных, приведены ниже:

Схема механизации выбирается на основе сравнения нескольких вариантов стоимости механизации и продолжительности монтажа надземных конструкций. В вариантах схем механизации могут меняться: стоимость механизации, стоимость и количество машино-смен в зависимости от количества и типов механизмов; стоимость укрупнительно-сборочных и монтажных работ как результат изменения степени укрупнения элементов и, следовательно, количество монтажных стыков; могут меняться накладные расходы в результате изменения продолжительности монтажа.

Стоимость механизации сравниваемых вариантов определяется по калькуляциям, в которых отражаются:

- оптовая цена механизмов и транспортные расходы (7% оптовой цены механизма);

- стоимость подкрановых путей;

- единовременные затраты (на доставку механизма на строительство, монтаж и демонтаж механизма);

- годовые затраты (амортизационные отчисления, содержание и ремонт подкрановых путей, текущий и средний ремонты);

- сменные затраты (зарплата крановщика, стоимость электроэнергии, смазочные и обтирочные материалы).

Существенное влияние на эффективность схемы механизации оказывают степень укрупнения элементов в монтажные блоки, выбор требуемых оптимальных эксплуатационных параметров грузоподъемных механизмов, определение оптимальных сроков монтажа и количества монтажных кранов.

Укрупнение элементов в монтажные блоки

Укрупнение элементов в монтажные блоки обеспечивает сокращение числа подъемов, более полное использование монтажных кранов, уменьшение объема работ по грузоподъемности на высоте путем переноса большей их части на укрупнительную площадку. Переход к монтажу укрупненных блоков строительной и технологической частей КЭС позволяет уменьшить интенсивность использования транспортных коммуникаций, что важно для энергоблоков мощностью 500—1200 МВт в связи с увеличением массы монтируемых элементов.

Определяющими факторами рационального предела укрупнения являются технико-экономические показатели.

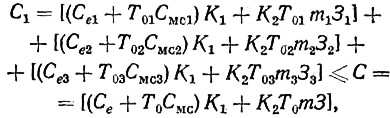

Исходя из стоимости работ целесообразность укрупнения монтажных элементов определяется из условия:

где C1 — стоимость монтажных работ на объекте при предварительном укрупнении монтажных элементов, руб.; С — то же без предварительного укрупнения монтажных элементов, руб.; Се1, Се2, Се3, Се — стоимость дополнительных единовременных затрат по кранам, занятым соответственно на укрупнительной сборке, на монтаже укрупненных блоков и неукрупненных элементов, а также на монтаже, когда предварительное укрупнение не производится, руб.; Смс1, Смс2, Смс3, Смс — стоимость машино-смен кранов, используемых соответственно на укрупнительной сборке, монтаже укрупненных блоков и неукрупненных элементов, а также на строительстве объекта, когда предварительное укрупнение не производится, руб.; m1, m2, m3, m — число монтажников, занятых соответственно на укрупнительной сборке, монтаже укрупненных блоков и неукрупненных элементов и на монтаже, когда предварительное укрупнение не производится; З1, З2, З3, З — соответственно заработная плата одного монтажника, руб.; Т01, Т02, Т03, Т0 —количество смен работы кранов соответственно на укрупнительной сборке, на монтаже укрупненных блоков и неукрупненных элементов и на монтаже объекта, когда предварительное укрупнение не производится; K1 и К2 — коэффициенты накладных расходов на прямые затраты и заработную плату. Число монтажников m и заработная плата З определяются по ЕНиР.

Единовременные затраты Се и стоимости машино-смен кранов Смс должны быть определены в зависимости от массы монтируемого элемента и коэффициента использования грузоподъемности крана:

где q — масса укрупняемого или монтируемого элемента; Кr — коэффициент использования крана по грузоподъемности; Qe — единовременные затраты (за смену), руб.; bе — единовременные затраты, связанные с массой элемента (за смену), руб.; Qмс — стоимость машино-смены без учета единовременных затрат; bмс — стоимость машино-смены, связанная с массой элемента, руб.

Значения постоянных величин Qe, be, Qмс, bмс можно определить при построении графиков зависимости стоимости машино-смен крана и единовременных затрат от коэффициента использования крана по грузоподъемности.

Оптимальные эксплуатационные параметры крана

Оптимальные эксплуатационные параметры крана выбираются по максимальной массе укрупненного блока монтируемого элемента. При этом учитываются размеры здания, габариты и расположение конструкций, расположение путей, по которым доставляются монтажные блоки.

Высота подъема крюка может быть найдена как:

где h0 — отметка опоры, на которую устанавливается конструкция, м; h1 — высота монтируемого элемента или блока, м; h2 — возвышение монтируемого элемента над отметкой опоры перед опусканием на место (принимается равным 0,5—1 м), м; h3 — высота захватных устройств, м.

Конструктивная высота захватных устройств принимается обычно равной от 1 до 4 м в зависимости от условий строповки. Длина грузового полиспаста достигает 1,5—5 м и зависит от грузоподъемности крана.

Вылет стрелы должен быть равен:

где l1 — расстояние от оси вращения крана до выступающих частей здания, м; b — ширина здания, которая должна быть обслужена краном без мертвых зон, м.

Количество необходимых монтажных кранов при заданной продолжительности сооружения объекта определяется в зависимости от объема работ, эксплуатационной производительности кранов и срока выполнения работ:

где А — количество рабочих смен в сутки; Тд — срок выполнения работ, дней; Пэ — эксплуатационная производительность крана, т/см; Р — объем работ, т.

Определение стоимости монтажных работ несколькими кранами

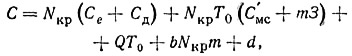

Определение стоимости монтажных работ, выполняемых несколькими кранами, производится по формуле:

где Nкр — число кранов; Се — единовременные затраты на монтаж, демонтаж и транспортирование крана, руб.; Сд — единовременные затраты, связанные с организацией монтажных работ и не включенные в стоимость машино-смены, руб.; Т0 — число смен работы одного крана; Смс — стоимость машино-смены без единовременных затрат, руб.; m — число монтажников в звене, чел.; З — заработная плата одного монтажника, руб.; Q — накладные расходы, зависящие от продолжительности строительства, исчисляемые за смену, руб.; b — накладные расходы, связанные с привлечением одного рабочего, руб.; d — прочие прямые и накладные расходы, зависящие от объема работ, руб.

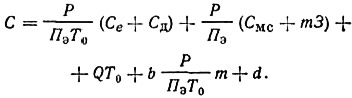

После преобразования, заменив АТд=Т0, получим:

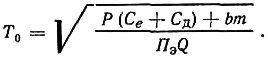

Из полученного выражения можно определить оптимальную продолжительность монтажных работ:

Комплекс неоднородных сооружений ТЭС монтируется кранами различных типов. Поэтому сроки выполнения монтажных работ и необходимое количество кранов для всего комплекса определяются исходя из оптимальных сроков монтажа и количества кранов по каждому зданию.

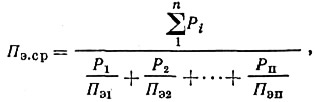

Средняя производительность всего комплекта кранов:

где Пэ1, Пэ2,..., Пэп — производительность крана на объектах с объемами работ P1, Р2,..., Рп.

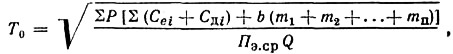

Исходя из оптимальной длительности монтажа каждого объекта, оптимальную длительность монтажа всего комплекса определяем из выражения:

где m1, m2,...,mп — количество рабочих на каждом из возводимых объектов.

Экономическая эффективность различных вариантов механизации строительства определяется по приведенным затратам, наименьшая величина которых соответствует оптимальному варианту.

Удельные приведенные затраты Пуд определяются:

где С — себестоимость единицы механизированной продукции; Куд — удельные капитальные вложения; Ен — нормативный коэффициент эффективности капвложений.

Себестоимость единицы механизированной продукции выражается формулой:

где Сед — единовременные затраты, связанные с организацией механизированных работ; Смс — себестоимость машино-смен каждого монтажного крана; Nкр — число кранов; Ср — расходы на заработную плату рабочих; ∑Р — общий объем механизированных работ, выраженный в натуральных показателях или в единицах конечной продукции; Пэ — сменная эксплуатационная производительность кранов; К1, К2 — коэффициенты накладных расходов соответственно на заработную плату и прочие прямые затраты.

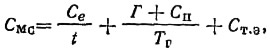

Себестоимость машино-смены может быть определена по формуле:

где Се — единовремешуяе расходы на перебазировку крана с объекта на объект; Г — годовые амортизационные отчисления; Сп — годовые затраты на содержание и ремонт подкрановых путей; Ст.э — текущие эксплуатационные затраты, исчисленные непосредственно за смену; t — число рабочих смен крана на данной площадке без перестановки; Тг — число рабочих смен крана в году в соответствии с эксплуатационным режимом.