Железобетонные резервуары

Из всех сооружений мазутного и масляного хозяйства определенную сложность представляет возведение железобетонных резервуаров для мазута.

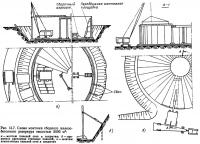

В качестве примера рассмотрим сооружение заглубленного резервуара емкостью 5000 м3 из сборного железобетона (рис. 13.7). Внутренний диаметр резервуара 30 м; высота от днища до верха покрытия 7,65 м; заглубление от поверхности земли до верха днища 5 м; толщина засыпки покрытия 180 мм.

Подготовка под днище резервуара выполнена из бетона марки 75 толщиной 100 мм с двухслойной обмазочной гидроизоляцией, днище — из монолитного железобетона марки М-200; стенка — из сборных железобетонных элементов марки М-200; после замоноличива-ния вертикальных стыков стенка подвергается напряжению путем навивки на нее проволоки.

Сборные железобетонные колонны (М-300) устанавливаются в опорные стаканы, на колонны опираются сборные железобетонные балки (М-300) с предварительно напряженной арматурой, а на них укладывается покрытие из сборных железобетонных панелей трапецеидальной формы (М-400).

Разработка котлована под резервуар производится экскаватором Э-1252 и бульдозером Д-271, перемещающим грунт в отвал на расстояние до 50 м. Механизированная разработка котлована производится до отметки верха днища резервуара; зачистка дна, выемка траншеи под фундамент стен и углублений под фундаменты колонн выполняются вручную; затем выполняются планировка и инструментальная проверка соответствия фактических отметок дна котлована проектным.

По спланированной поверхности дна котлована укладывается бетонная подготовка. После укладки подготовки по периметру днища устанавливаются опалубка и арматура фундамента стенки, а затем производится укладка монолитного бетона. Арматура днища устанавливается по мере укладки бетона и перемещения крана со стоянки на стоянку. Перемещение крана допускается только по настилу из железобетонных плит, уложенных на слое песка. К месту укладки бетона бадьи подаются краном Э-1252. Уплотнение бетона производится вибраторами. После окончания бетонирования днище на период твердения заливается водой.

Монтаж сборных железобетонных элементов производится краном Э-1252 в следующей очередности; устанавливаются подколенники, колонны, стеновые панели, балки и панели покрытия. Замыкающие панели стен и покрытия устанавливаются после вывода крана из резервуара. Разгрузка и установка панелей производится при помощи траверсы. Перед установкой панелей производятся инструментальная проверка отметки опорной поверхности основания и разбивка положения панелей с нанесением осевых рисок. Для обеспечения необходимой устойчивости монтируемой стенки резервуара первые шесть-семь панелей временно раскрепляются жесткими подкосами к сваям, забитым в откос котлована. Все панели скрепляются между собой струбцинами. До временного закрепления панель необходимо поддерживать крюком подъемного крана. После установки всех панелей (за исключением монтируемых после вывода/ крана из резервуара) производится проверка правильности их установки.

Монтаж покрытия осуществляется после выполнения вертикальных стыков стеновых панелей резервуара. Для обеспечения прочного и герметичного соединения стеновых панелей стыки замоноличиваются и торкретируются. После достижения торкретом в вертикальных стыках стен 70 %-ной прочности выполняется навивка на стены резервуара арматуры. Навивка арматуры производится до заливки резервуара водой.

Навивка осуществляется арматурно-навивочной машиной с использованием высокопрочной проволоки ∅5 мм. Контроль за напряжением проволоки осуществляется тензометром. Монтаж и демонтаж навивочной машины осуществляются краном Э-1252.

После окончания навивки напряженной арматуры приступают к омоноличиванию стыков стеновых панелей с фундаментом нагнетанием раствора инъекционным растворонасосом.

До нанесения торкрета стены резервуара обрабатываются пескоструйным аппаратом и промываются водой. Торкретирование производится слоями по 8—10 мм. Нанесение каждого последующего слоя производится после схватывания предыдущего.

Приготовление цементно-песчаной смеси в растворо-смеснтеле продолжается не менее 1,5—2 мин. Готовая смесь должна быть использована в течение 1 ч с момента приготовления. Влажность песка, используемого для смеси, ие должна превышать 3—5%. при большей влажности песок подсушивается.

При нанесении слоя торкрета оопло должно быть направлено перпендикулярно торкретируемой поверхности и отстоять от нее на 0,8—1,20 м. Для обеспечения равномерной плотности слоя давление в цемент-пушке должно поддерживаться постоянным. Торкретирование производится при заполненном водой резервуаре; выпуск воды из резервуара разрешается только после приобретения торкретом проектной прочности.

До настоящего времени все работы по замоноличи-ванню и торкретированию мазутных емкостей ведутся в основном с передвижных катучих лесов, так как характер работ требует, чтобы оператор находился в непосредственной близости к поверхности бака и имел возможность работать на любой его высотной отметке. Конструкции же и габаритные размеры существующих подъемников не позволяют достаточно близко подводить рабочую площадку с оператором к поверхности мазутного бака. Кроме того, работа с насадкой для нанесения торкрет-бетона, которую оператор держит в руках, требует больших физических усилий.

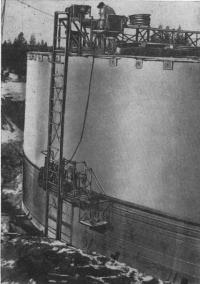

На строительстве мазутных баков ТЭЦ-25 Мосэнерго впервые применен специальный телескопический подъемник МЗТ, спроектированный и изготовленный ПКБ Главэнергостроймеханизации Минэнерго СССР.

Подъемник МЗТ — передвижное устройство, оборудованное механизмом поворота (рис. 13.8). С помощью телескопической мачты он способен поднимать рабочую площадку с грузом 300 кг на высоту до 9 м. Рабочая площадка имеет направляющие, по которым перемещается каретка с закрепленным на ней соплом для нанесения торкрет-бетона, угол нанесения оператор может изменять поворотом штурвала. МЗТ оборудован ручной лебедкой грузоподъемностью 200 кг для подъема на рабочую площадку различных грузов. Для обеспечения большей устойчивости подъемник при работе устанавливается на аутригеры. Все механизмы подъемника имеют гидропривод и кнопочное управление с рабочей площадки. Особенность подъемника МЗТ — исполнение его ходовой части в виде шарнирной треноги с колесами. Это позволяет складывать ходовую часть и с помощью крана переносить подъемник внутрь мазутного бака через небольшие отверстия в кровле.

С помощью подъемника МЗТ можно выполнять работы по замоноличиванию и торкретированию как на наружной, так и на внутренней поверхности мазутных баков.

На строительстве мазутных баков ТЭЦ-25 Мосэнерго забетонировано 110 стыков на всю высоту баков и покрыто торкрет-бетоном около 700 м3 их поверхности. Кроме того, с помощью МЗТ производилась пескоструйная очистка поверхности и стыков мазутного бака, устанавливались и снимались опалубочные щиты для бетонирования стыков и т. п.

После торкретирования осуществляется гидроизоляция поверхности резервуара двумя слоями битума.

Засыпка резервуара производится ранее вынутым грунтом, уплотнение которого выполняется катком, засыпка покрытия — экскаватором со стрелой длиной 20 м, уплотнение грунта покрытия — ручным катком. Приспособления для контроля за утечкой мазута устанавливаются параллельно с устройством гидроизоляции. Монтаж технологического оборудования осуществляется параллельно с засыпкой резервуара грунтом.

Календарный план и очередность строительства резервуара емкостью 5000 м3 приведены на рис. 13.9. Общая трудоемкость работ 738 чел-дней, в том числе земляных работ — 129 чел-дней, бетонных — 102 чел-дня, изоляционных 239 чел-дней, монтаж сборного железобетона — 84 чел-дня, монтаж оборудования — 90 чел-дней, прочие работы — 94 чел-дня.

Продолжительность строительства одного резервуара 3,5 мес; группы из 4 резервуаров — 5 мес.

Армирование железобетонных резервуаров напряженной кольцевой арматурой позволяет с минимальными затратами металла обеспечить их прочность и тре-щиноустойчивость. Процесс армирования состоит в непрерывной навивке на наружную поверхность резервуара предварительно натянутой высокопрочной проволоки. Проволока укладывается на поверхность резервуара по винтовой линии с разным шагом на разных участках, что обеспечивает требуемое обжатие бетонной стенки, соответствующее различным растягивающим усилиям, возникающим при заполнении резервуара и передаче на стенку других нагрузок.

Для быстрого и эффективного выполнения навивки используются специальные арматурно-навивочные машины, предназначенные для сооружения резервуаров диаметром от 10 до 42 м и высотой от 4 до 10,0 м (диаметр проволоки — от 2 до 5 мм), максимальное натяжение проволоки 2500 кг, скорость навивки — от 20 до 60 м/мин, производительность по машинному времени— до 3600 м/ч, шаг навивки — от 2 до 300 мм, установленная мощность 7 кВт, масса машины 4000 кг. Общий вид машины показан на рис. 13.10.

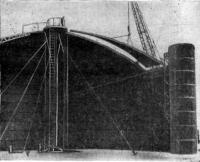

Металлические резервуары. Наиболее распространены на ТЭС резервуары емкостью 10000 и 20000 м3. Цилиндрические стальные резервуары изготовляются в виде полотнищ, которые сворачиваются в рулоны и в таком виде доставляются к месту строительства. Масса каждого полотнища — до 55 т, толщина листов днища — 5—6 мм, корпуса — 6—14 мм. При изготовлении полотнищ корпуса все заводские соединения выполняются встык; монтажные вертикальные стыки выполняются внахлестку или встык. Сферический купол, покрывающий резервуар, состоит для резервуаров емкостью 10000 и 20000 м3 соответственно из 32 и 72 секторных элементов, одного центрального щита и кольца жесткости, устанавливаемого на корпус резервуара; кольцо жесткости состоит соответственно из 16 и 24 монтажных элементов. Наружная лестница резервуара используется при сворачивании и транспортировании одного полотна корпуса или днища резервуара в качестве каркаса.

Резервуар в 20000 м3 представляет собой стальную цилиндрическую вертикальную емкость высотой 11,92 м; внутренний диаметр корпуса 45,6 м, толщина стенки переменная — от 13 до 10 мм; сферическое покрытие массой 99,3 т опирается на центральный щит и опорное кольцо, приваренное по периметру корпуса на высоте 11,8 м.

Основанием под резервуар служат тщательно утрамбованные грунтовая и песчаная подушки, поверх которых укладывается слой изоляции толщиной 100 мм. Для равномерного распределения нагрузки от перекрытия и корпуса под последним предусматривается бетонное кольцо из бетона марки 100 высотой 20 см и шириной 1 м с легким армированием. Железобетонное кольцо может быть выполнено из сборных элементов. Основанию придается подъем в 2 % от краев к центру.

Перед монтажом днища резервуара производятся нивелировка и приемка основания. Допускаются следующие отклонения: разность отметок точек, расположенных на периметре через 6 м, — не более 2 см, разность отметок диаметрально противоположных точек — не более 5 см. После приемки производится разметка основания: наносится окружность, ограничивающая расположение периферийных листов днища, и размечаются оси монтажных стыков.

Рулон днища резервуара двумя тракторами по пандусу накатывается на основание и развертывается. После сборки и сварки элементов центральной части днище проверяется на прочность. Затем укладываются и свариваются между собой периферийные элементы днища и прихватываются к центральной части. После установки корпуса резервуара и приварки корпуса к периферийным листам швы между периферийной и центральной частями днища срубаются и днище резервуара вновь приваривается сплошным швом к корпусу; затем эти швы проверяются на герметичность.

Разворачивание рулонов корпуса может производиться одновременно с установкой элементов кольца жесткости и щитов покрытия. Для монтажа покрытия в центре резервуара устанавливается временная стойка высотой 14,9 м. Высота стойки принимается с учетом проектного подъема основания и строительного подъема покрытия. Стойка обычно изготовляется из катушки, на которую намотан рулон днища, с надставкой. К надставке присоединяется с помощью монтажного фланца центральный щит, который закрепляется четырьмя раскосами. На стойке закрепляются лестница, расчалка и отвесы. Собранная стойка устанавливается краном в вертикальное положение, выверяется по вертикали и закрепляется растяжками, что обеспечивает неизменное положение центрального щита в центре резервуара.

Накатывание и подъем рулонов корпуса производятся тремя или четырьмя тракторами с помощью полиспастов и падающей стрелы. Полотнища корпуса развертываются тяговым трактором через скобу по ограничительным уголкам.

Для монтажа элементов кольца жесткости используются кран Э-1254 или другие краны. Элементы кольца жесткости свариваются между собой после проверки отвесами вертикальности корпуса; сварка производится со специальной люльки, перемещающейся по кольцу.

Монтаж покрытия производится секторами из предварительно собранных трапециевидных или треугольных щитов (рис. 13.11). Укрупнительная сборка щитов предварительно производится на специальном стенде-кондукторе (рис. 13.12), обеспечивающем увеличение изгиба на 150 мм. Изгиб щита компенсирует распорные осевые усилия. По мере укладки щитов производится сварка монтажных швов покрытия.

Корпус резервуара монтируется из двух рулонов для резервуаров емкостью 10000 м3 и из трех для резервуаров емкостью 20000 м3, следовательно, замыкание по вертикали производится также по двум или трем вертикальным стыкам, как правило, соединяемым внахлестку. После развертывания второго или третьего рулона на 7—8 м производится выправка краев полотнищ.

Выправка краев производится обычно в следующем приспособлении. Две трубы ∅377 мм, длиной 12,5 м с расчалками соединяются между собой и устанавливаются краном в местах наибольшей деформации полотнища. При этом одна из труб располагается внутри резервуара, другая — снаружи. Одна труба крепится тросом к днищу через временную монтажную скобу, а вторая — к якорю (трактору). Тяговое приспособление надевается на вертикальную кромку полотнища, и с помощью трактора осуществляется выправка его краев. Перемещение приспособления с одного участка на другой производится краном. После выправки краев полотнищ стык замыкается клиньями и прихватывается сваркой, после чего с внутренней стороны устанавливается труба, нижний конец которой прихватывается к днищу, а верхний крепится тросом к якорю. Между трубой и стыком по всей высоте забиваются клинья для уплотнения стыка, а затем стык сваривается одновременно с двух сторон обратно-ступенчатым способом в направлении снизу вверх.

По окончании всех работ производятся залив резервуара водой, проверка на прочность и плотность.

Металлические резервуары емкостью по 10000 м3 смонтированы на Новочеркасской ГРЭС и ряде других электростанций, по 20000 м3 — на Молдавской, Ставропольской ГРЭС и других электростанциях.

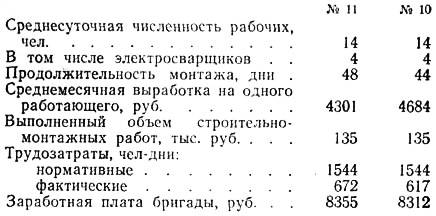

Технико-экономические показатели монтажа мазутных резервуаров № 10 и 11 Ставропольской ГРЭС:

Высокая выработка объясняется тщательной инженерной подготовкой производства. Своевременно скомплектованы все узлы резервуаров, выполнена укрупни-тельная сборка монтажных элементов резервуара и трубопроводов внутренних устройств.