Увеличение массы и геометрических размеров оборудования и строительных конструкций при сохранении существующих нормативов и графиков их поставки приводит к пропорциональному увеличению площадей строительных баз. Такое увеличение площадей противоречит стремлению ограничить выделение земель для промышленных нужд. Конкретизация графика поставки оборудования (с заменой квартальной поставки на декадную), а также раздельное выполнение строительных и монтажных работ могут обеспечить сокращение площади укрупнительно-сборочных площадок на 40—50%, т. е. уменьшить площадь строительной базы на 25%.

Укрупнительные и складские площадки строительных конструкций

Сборные железобетонные и металлические конструкции, поступающие на строительную площадку, можно разделить на: конструкции, которыедо монтажа следует укрупнить в монтажные блоки или оснастить накладными деталями и монтажными приспособлениями; конструкции, не требующие укрупнения и складируемые на отведенных складских площадках; конструкции, не требующие укрупнения и складируемые непосредственно у сооружаемых объектов.

В первую группу входят колонны главного корпуса, стеновые панели, плиты бункеров, фермы и металлоконструкции главного корпуса. Во вторую — ригели, панели покрытий и перекрытий, фундаменты и другие сборные железобетонные элементы главного корпуса. К конструкциям третьей группы относятся фундаменты под оборудование ОРУ, а также строительные конструкции объединенного вспомогательного корпуса и других вспомогательных сооружений ТЭС.

Прием поступающих конструкций производится специальной комиссией из представителей строительной и монтажной организаций, а также дирекции строящейся электростанции. Комиссия составляет акт на приемку конструкций и определяет их пригодность и соответствие рабочим чертежам и техническим условиям.

Приемка и складирование сборных железобетонных конструкций производятся в соответствии с основными положениями организации материально-технического снабжения, техническими условиями на изготовление и приемку сборных железобетонных и бетонных изделий и правилами техники безопасности в строительстве. Каждая партия конструкций должна иметь паспорт предприятия-изготовителя. Приемка сборных железобетонных элементов несущего каркаса осуществляется поштучно, остальных — в выборочном порядке.

При складировании должно быть обеспечено опирание конструкций на инвентарные деревянные прокладки. Расстояние до складируемых конструкций от оси железнодорожного рельса или подкранового пути соответственно составляет 3,0 и 2,0 м; проходы между двумя смежными штабелями по длине имеют ширину не менее 0,7 м; зазоры — не менее 0,2 м.

На укрупнительной площадке производится: устранение выявленных комиссией дефектов; укрупнение заводских элементов в монтажные блоки; навеска на монтажные элементы монтажных столиков; прикрепление к железобетонным элементам накладных деталей, а также установка самозаклинивающихся болтов; выполнение отделочных работ — затирка, окраска бетонных поверхностей и металлических деталей; навеска временных приспособлений для монтажа — люлек, стремянок и кронштейнов. На складских площадках выполняются только устранение дефектов и отделочные работы.

Укрупнению подвергаются металлоконструкции ферм и бункеров сырого угля и пыли, а также железобетонные плиты бункеров сырого угля. Помимо укрупнительной сборки на специальном стенде производят контрольную сборку, оснащение колонн и подкрановых балок служебными мостиками.

Укрупнительную сборку блоков фонарей кровли котельного отделения и связевых блоков стропильных ферм обычно производят непосредственно в зоне монтажа. В процессе сборки на железобетонные конструкции устанавливают накладные детали.

Порядок контрольной выверки и оснащения разрабатывается в проекте производства работ. Для примера ниже приведена последовательность контрольной выверки и оснащения колонн. Колонны укладывают на опоры, затем проверяют совпадения приторцованных поверхностей и выпусков арматуры по всем стыкам, после чего при необходимости производят подгонку выпусков арматуры. Затем на элементы колонн у стыков масляной краской наносят риски, закрепляют накладные детали и кронштейны и устанавливают монтажные лестницы и хомуты. После этого колонны погружают на железнодорожные платформы. Погрузку элементов на платформы осуществляют в положении «на ребро». Под колонны укладывают подкладки из шпал.

Как показал опыт строительства тепловых электростанций, укрупнение колонн на площадке оказалось нецелесообразным как по техническим, так и по экономическим соображениям, поэтому от укрупнения колонн отказались. Укрупнение колонн на укрупнительно-сборочной площадке строительства ТЭС увеличивает затраты, так как при этом требуется сооружение стенда для укрупнения, а также возникает необходимость иметь дополнительный козловой кран. Затраты на подачу элементов колонн со складской площадки на укрупнительный стенд, их укрупнение и выверку, а также увеличение затрат на транспортировку к месту монтажа превышают экономию, получаемую от монтажа колонн укрупненными блоками. Следует учесть, что при укрупненных блоках колонн требуется монтажный кран большей грузоподъемности. Так как доля блоков большой массы от укрупнения колонн увеличивается незначительно, то в итоге коэффициент использования крана по грузоподъемности ухудшается и, следовательно, происходит удорожание механизации.

Остальные конструкции укрупнению не поддаются. Сборка этих элементов вместе с колоннами в пространственные блоки приводит к образованию чрезмерных по массе и габаритам блоков, что еще более нецелесообразно, чем укрупнение колонн.

Целесообразность укрупнения ферм определяется тем, что сборка их из нескольких элементов на высоте чрезвычайно усложняет технологию монтажа и увеличивает его продолжительность, поэтому фермы машинного и котельного отделений, приходящие на площадку россыпью, необходимо предварительно укрупнять.

Как правило, укрупнительные площадки как строительных конструкций, так и тепломеханического оборудования располагаются по оси главного корпуса со стороны временного торца строящейся ТЭС. Укрупнительные и складские площадки размещают обычно одну за другой, чтобы избежать дополнительных перевозок при подаче конструкций со склада на укрупнение и обеспечить использование козловых кранов как на укрупнительной, так и на складской площадке. При такой схеме расположения площадок возможна бесперегрузочная подача блоков строительных конструкций с укрупнителыюй площадки прямо под монтажный кран главного корпуса.

Расчет площадей укрупнительных площадок

Технология монтажа предусматривает контрольную выверку и оснастку железобетонных колонн, укрупнительную сборку металлических колонн, ферм и элементов бункеров главного корпуса, а также некоторых элементов топливоподачи. Выверка и укрупни-тельная сборка производятся на специальных площадках. Размеры этих площадок, оснащенных соответствующими стендами, определяют графически с учетом технологии укрупнения и оснастки строительных конструкций.

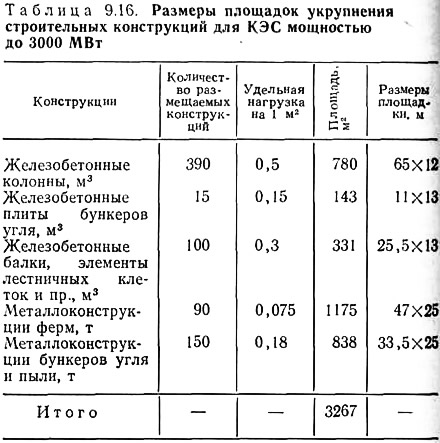

Укрупнительные площадки разделяются по видам работ на площадки контрольной выверки и оснастки железобетонных и металлических колонн, стенды укрупнения ферм, площадки укрупнения железобетонных плит бункеров угля, площадки укрупнения других железобетонных конструкций, площадки укрупнения металлоконструкций бункеров угля и пыли. Размеры площадок укрупнения строительных конструкций приведены в табл. 9.16.

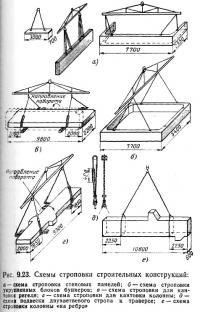

При выполнении подъемно-такелажных работ при разгрузке, складировании и укрупнении строительных конструкций используется набор специальных приспособлений, показанных на рис. 9.23.

Расчет площадей складских площадок

Определение площадей, необходимых для складирования строительных конструкций, производится исходя из: раскладки конкретных конструкций главного корпуса; средней величины удельной нагрузки для сборных железобетонных и металлических конструкций; обеспечения возможности складирования элементов железнодорожной эстакады и кабельного туннеля в зоне монтажа этих конструкций и на свободных укрупнительных площадках в связи с опережающим выполнением строительно-монтажных работ по подземной части главного корпуса; устройства штабелей и проходов между ними; обеспечения запаса строительных конструкций согласно графику производства работ и норм; складирования строительных конструкций объединенного вспомогательного корпуса, объектов гидроузла, мазутного хозяйства, ОРУ, а также объектов жилищного и культурно-бытового назначения непосредственно у места монтажа.

При определении размеров складских площадок строительных конструкций учитывается, что на этих площадках должны складироваться в соответствии с проектом организации строительства сборные железобетонные, бетонные и металлические конструкции главного корпуса, электрофильтров, дымососной, топливоподачи, объектов техводоснабження, гидрозолоудаления и внутриплощадочных коммуникаций. Количество, размеры и масса строительных конструкций главного корпуса принимаются по чертежам; запас строительных конструкций, подлежащих складированию, устанавливается в соответствии с разработанной технологией и графиком производства работ.

При определении сроков монтажа конструкций наземной части главного корпуса производительность одного крана принимается: по сборному железобетону — 32 т в смену, по металлоконструкциям — 12 т в смену. Запас строительных конструкций главного корпуса для обеспечения поточного монтажа принимается: для подземной части — на 3 пролета, для наземной части — на 2,5 пролета, что соответствует примерно месячному запасу. Темпы монтажа определяются ППР.

Принимая во внимание, что перевозка строительных конструкций производится, как правило, по железным дорогам с предприятий, расположенных на значительном удалении от строящихся ТЭС, и учитывая имеющую место некомплектность поставки, а также неравномерность монтажа конструкций, в расчет вводится коэффициент неравномерности k1=1,5. Кроме того, учитывается коэффициент использования площадей площадок складирования и укрупнительной сборки k2=0,87. Этот коэффициент учитывает площадь, занимаемую железнодорожными, подкрановыми и автомобильными путями.

При расчете потребных площадей принимаются следующие удельные нагрузки, т/м2:

- для железобетонных конструкций подземной части главного корпуса — 1,6

- для железобетонных конструкций наземной части главного корпуса — 1,1

- для железобетонных конструкций прочих объектов — 1,3—1,5

- для металлоконструкций — 0,4

Необходимая площадь для складирования строительных конструкций определяется по формуле:

где S — площадь склада, м2; Q — масса складируемых конструкций, т; k1 — коэффициент неравномерности; k2 — коэффициент использования площади; q — удельная нагрузка, т/м2.

Общая длина открытых складских и сборочно-укрупнительных площадок определяется по формуле:

где l — расчетная длина площадки, м; b — ширина площадки под крюком, м; S — расчетная площадь открытых складов и сборочно-укрупнительных площадок, м2.

Длина складской и укрупнительной площадок определяются в зависимости от ширины захвата козлового крана. Так, при козловом кране пролетом 42 м с двумя консолями по 7,5 м длина складской и укрупнительной площадок составляет от 500 м до 2,3 км.

Площади для складирования строительных конструкций полносборной КЭС мощностью 2400 МВт с учетом удельных нагрузок, физических объемов и сроков выполнения работ определяются в 13250 м2. При этом принимается, что из 54000 т сборных железобетонных конструкций подземной части главного корпуса, монтируемых к пуску первых блоков, в течение расчетного периода складируется на площадках 36200 т.

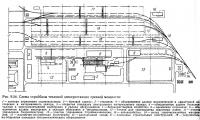

При компоновке укрупнительной и складской площадок необходимо стремиться к такому расположению мест хранения строительных конструкций и изделий и мест сборки блоков, чтобы транспортировка занимала наименьшее время и выполнялась без частых передвижек крана. Исходя из этого возможна такая компоновка площадки, когда склад деталей расположен с одной стороны, а сборочные площадки и стенды — с другой стороны пути движения крана. Примерная схема складских и укрупнительных площадок строительных конструкций для пылеугольной КЭС мощностью 2400 тыс. кВт показана на рис. 9.24.

Грузоподъемные механизмы

Укрупнительные и складские площадки строительных конструкций оснащаются обычно козловыми и комплектом мобильных кранов, а также автопогрузчиками. Большое распространение на площадках крупных тепловых электростанций получили козловые краны КС-50-42, КСК-30-42А и КК-50-45А с консолями и без них грузоподъемностью 30 и 50 т. Эти краны на всем пролете обслуживают любое место сборки и складирования строительных конструкций, имеют большие пролеты и грузоподъемность, высокие скорости механизмов, большую производительность и обеспечивают хорошее использование площади склада.

При выборе кранов необходимо учитывать следующие условия: краны доджны обеспечить приемку всех строительных конструкций, сортировку, погрузку их для подачи к месту сборки или на объект; сборку в монтажные блоки и погрузку блоков для подачи в монтажную зону. Грузоподъемность козлового крана определяется максимальной массой укрупненного элемента. Если погрузка элемента выполняется при помощи двух кранов, то грузоподъемность каждого из них может быть соответственно снижена. Обычно этим требованиям удовлетворяют козловые краны грузоподъемностью 30 и 50 т. Для подъемов более легких грузов в помощь козловым кранам применяются автомобильные краны грузоподъемностью 10 т.

Пролет крана выбирается максимально возможным, так как увеличение пролета крана, так же как и наличие у него консолей, позволяет расширить площадку и тем самым сократить ее длину и увеличить коэффициент использования занятой площади (уменьшается влияние железнодорожного проезда).

При определении количества и грузоподъемности кранов для складских и укрупнительно-сборочных площадок важное значение имеет определение грузооборота, т. е. количества грузов, поступающих на склад и отпускаемых со склада за определенный период времени. Равномерность грузооборота оценивается коэффициентом неравномерности, который определяется как отношение наибольшего грузооборота в день к среднему грузообороту в день для данного месяца.

Определение количества перерабатываемых грузов и характера погрузочно-разгрузочных операций производится для пикового года строительства электростанции. Например, для КЭС мощностью 2400 МВт общая масса конструкций, поступающих на сборочно-укрупнительную площадку в максимальный по объему работ год строительства, составляет 136 тыс. т. С учетом коэффициента неучтенных работ 1,1 и коэффициента перегрузки (разгрузка и погрузка) масса перерабатываемых конструкций определяется в 136000х1,1х2,0=300000 т. Из общего количества грузов 60% подлежат сортировке. С учетом коэффициентов дополнительная масса перерабатываемых конструкций составляет

136000 · 0,6 · 1,1 · 2 = 180000 т.

Принимаем, что из общего количества тыс. т сборных железобетонных конструкций главного корпуса подлежат укрупнению.

Таким образом, общая масса грузов, перерабатываемых на разгрузочных и сборочно-укрупнительных площадках, составит

300000 + 180000 + 2000 = 482000 т.

Исходными данными для расчета производительности крана на погрузочно-разгрузочных работах служат технические характеристики кранов и коэффициенты, учитывающие влияние производственных условий, применительно к которым определяется режим работы. В качестве нормативного материала при расчете производительности кранов может быть использован справочник «Строительные краны», разработанный НИИОМТП по строительным кранам.

Годовая эксплуатационная производительность крана рассчитывается по формуле:

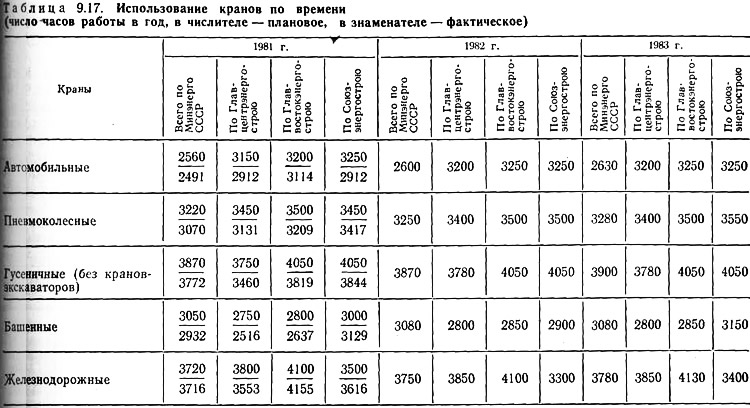

где Пэ.г — годовая эксплуатационная производительность, т/год; Пэ.с — сменная эксплуатационная производительность, т/см; Кгод — число часов использования крана в год — нормируется ежегодно специальным приказом по Минэнерго СССР (табл. 9.17) на основе опыта эксплуатации с учетом всех видов ремонтов, перебросок, монтажа и демонтажа.

Количество кранов выбирается с учетом того, что укрупнительная и складская площадки оборудуются двумя козловыми кранами (например, грузоподъемностью 50 и 30 т). Количество грузов, перерабатываемых на погрузочно-разгрузочных работах козловым краном грузоподъемностью 30 т (при работе крана 3500 ч в год и производительности 142 т в смену), составляет:

Второй кран, работающий на укрупнительной сборке, выбирают по максимальной массе укрупняемой конструкции главного корпуса. Кран выполняет кроме укрупнения строительных конструкций в монтажные блоки сортировочные работы. Принимаем производительность крана КС-50-42 на сортировке 230 т в смену. Тогда за год кран перерабатывает

230 · 3500 / = 115000 т.

Таким образом, два козловых крана перерабатывают на погрузке, сортировке и укрупнении 71000 + 115000 = 186000 т/год.

Для выполнения остального объема складских работ, составляющего 482000 — 186000 = 296000 т, принимаем следующие краны: гусеничный кран ДЭК-25 (3000 ч работы в год, сменная производительность 150 т) и автомобильный кран К-156 (2160 ч работы в год, сменная производительность 135 т).

Количество перерабатываемых этими кранами грузов за год составляет:

краном ДЭК-25

краном К-165

Принимаем два гусеничных крана ДЭК-25 и четыре автомобильных крана К-156. Выбранные краны обеспечивают разгрузку, сортировку, укрупнение, погрузку и подачу готовых блоков в монтажную зону.

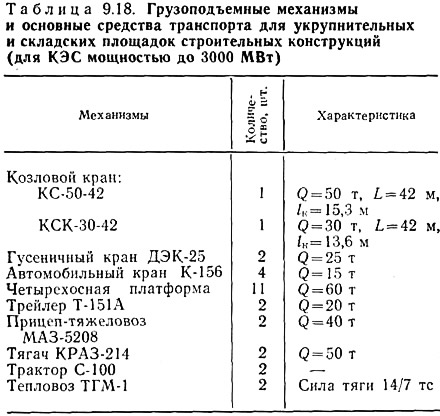

В табл. 9.18 приведены необходимые грузоподъемные механизмы и основные средства транспорта для складских и укрупнительных площадок строительных конструкций для КЭС мощностью до 3000 МВт.

Укрупнительно-сборочные и складские площадки тепломеханического оборудования

Тепломеханическое оборудование хранится в закрытых складах, под навесами или на открытых площадках, оборудованных козловыми кранами. Все материалы и оборудование, подлежащие хранению под навесами, предусматривается хранить под инвентарными укрытиями. Инвентарные укрытия-колпаки предназначены и для хранения малогабаритного оборудования на открытых площадках, обслуживаемых краном. Укрытия собираются из инвентарных панелей стен и блока крыши. Высота укрытия 1,5 м. Каркас панелей стен и крыши выполнен из металлических труб, обшивка — из кровельного железа. Общая масса укрытия площадью 27 м2 составляет 750 кг.

Все склады имеют механизмы и оборудование для механизации погрузочно-разгрузочных работ. Закрытые склады и навесы — монорельсы с кошками грузоподъемностью до 5 т. Площадки для открытого хранения — козловые краны грузоподъемностью 20—50 т с пролетами 32—42 м. Открытые укрупнительно-сборочные площадки в зависимости от массы блоков оборудования и грузоподъемности основного монтажного механизма в котельной обслуживаются козловыми кранами грузоподъемностью от 20 до 50 т пролетами от 32 до 42 м с консолями до 12 м с обеих сторон. Ширина открытых площадок зависит от типа крана и колеблется от 48 до 64 м, длина в зависимости от темпов монтажа и веса оборудования — от 500 до 2500 м. Длина площадок распределяется примерно следующим образом: для хранения котла и прочего оборудования 1/3, для укрупнения блоков 2/3 длины. Общая площадь укрупнительно-сборочных площадок тепломеханического оборудования составляет для КЭС мощностью 2400 МВт 31,2 тыс. м2, в том числе для сборки блоков котлов — 15 тыс. м2.

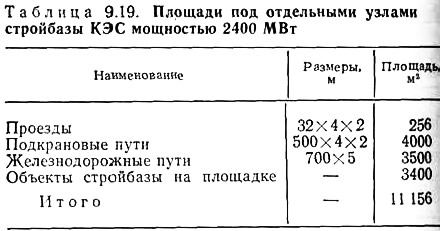

Площади, занимаемые проездами, подкрановыми и железнодорожными путями, а также объектами стройбазы полносборной КЭС мощностью 2400 МВт, приведены в табл. 9.19.

Организация укрупнительных и складских площадок

По каждой площадке проходят железнодорожные пути. В зоне железнодорожного пути, ведущего в машинное отделение, размещаются площадки укрупнения и складирования строительных конструкций.

Площадки оборудованы двумя одноконсольными козловыми кранами КС-50-42 и КСК-30-42. Рядом с площадкой строительных конструкций в зоне железнодорожных путей, ведущих в котельную, размещаются две площадки укрупнения и складирования тепломеханического оборудования. Одна площадка, предназначенная для сборки блоков котла, имеет прямой железнодорожный путь в котельную и оборудована двумя двухконсольными кранами КС-50-42. На второй площадке складируют и собирают в блоки более мелкое технологическое оборудование. Эта площадка обслуживается двумя двухконсольными козловыми кранами КСК-30-42.

Отметки головок рельсов как железнодорожных, так и подкрановых путей определяют из условий наилучшего сопряжения с отметками постоянных железнодорожных путей в машинном и котельном отделениях. Помимо шести перечисленных выше козловых кранов на площадках дополнительно используются железнодорожные, гусеничные и автомобильные краны.

Расчет числа железнодорожных платформ

Число платформ для перевозок определяется исходя из сменного потока груза и грузоподъемности платформы, определяемой с учетом коэффициентов использования платформы по времени (k1=0,8) и использования грузоподъемности платформы (k2=0,6).

Общая масса грузов для КЭС мощностью 2400 МВт составляет 440 тыс. т. При восьми блоках и шаге ввода блоков в эксплуатацию 3,3 мес, двух рабочих сменах в сутки и 26 рабочих днях в месяц сменный поток грузов составляет

Требуемое число платформ (грузоподъемностью 60 т)

По периметру площадок проложены временные автомобильные дороги. Одна поперечная автомобильная дорога предусмотрена в средней части площадок.

Кроме строительных конструкций и технологического оборудования на территории площадок размещены: ацетиленовая станция, склад баллонов и раздаточные для кислорода и пропан-бутана, мастерская для выполнения обмуровочных работ, тепляк для сварочных работ, конторы, инструментальные и материальные кладовые, помещения для обогрева рабочих участков монтажа строительных конструкций и общестроительных работ.

Поверхность площадок, предназначенных для укрупнительной сборки строительных конструкций, покрывается бетоном толщиной 120 мм. Вся остальная площадь покрывается слоем гравия или щебня толщиной 180 мм. Площадки укрупнительной сборки строительных конструкций оборудуются стендами.

Поверхностный водоотвод с площадок осуществляется организацией «пилообразного» продольного профиля основания и покрытия площадок с точками перелома через каждые 65 м и продольными уклонами: по покрытию — 0,003 и по грунту — 0,005. В пониженных участках профиля через каждые 130 м укладывают асбестоцементные перфорированные дренажные трубы диаметром 500 мм с уклоном 0,002 в направлении водоотводящего канала. Глубина заложения дренажных труб должны выбираться с учетом незамерзаемости дренажа.

Для сооружения укрупнительно-складских площадок ТЭС средней мощности требуются следующие механизмы:

- Экскаватор Э-158, шт. — 1

- Автогрейдер Д-446, шт. — 1

- Бульдозер Д-454, шт. — 1

- Каток Д-469, шт. — 1

- Навесное оборудование к экскаватору Э-153 для разравнивания бетона, компл. — 1

- Автомобильный кран К-156, шт. — 1

- Железнодорожный кран КЛЭ-251, шт. — 1

Покрытие временных автомобильных дорог, окаймляющих площадки, выполняется из сборных дорожных плит по песчаному подстилающему слою, толщина которого определяется гидрогеологическими условиями конкретной площадки, но должна быть не менее 100 мм. Для автомобильной дороги, перерезающей среднюю часть площадки, предусмотрено гравийное покрытие; в местах пересечения с железнодорожными и подкрановыми путями устраиваются переезды.