С. Б. Вознесенский (СССР)

Развитие пневматических конструкций в СССР можно разделить на три периода:

- начальный период (1959—1970 гг.);

- период подготовки выпуска серийных ВПС — воздухоопорных пневматических сооружений (1970—1975 гг.);

- период серийного выпуска ВПС (после 1975 г.).

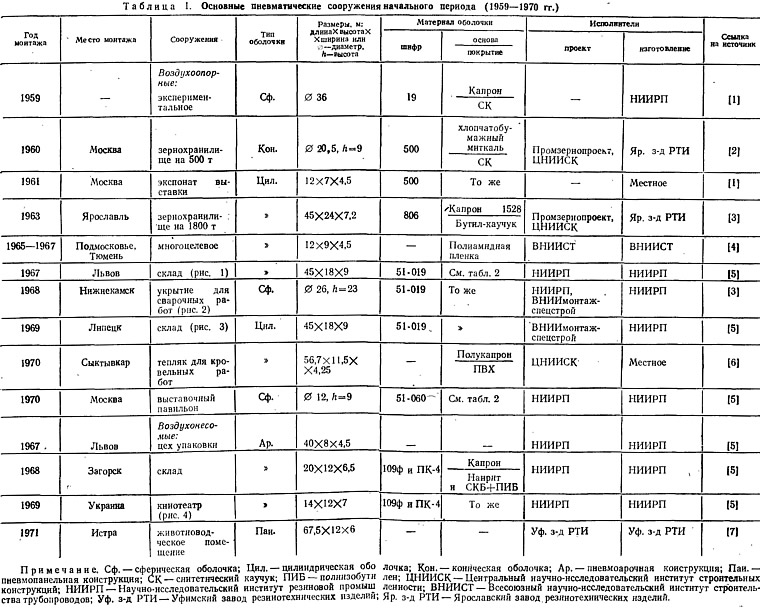

В табл. 1 представлены сведения о ряде пневматических сооружений начального периода их освоения и развития, а также о разработчиках проектов и предприятиях, привлеченных для их изготовления. В некоторых случаях разработчики сами делали экспериментальные образцы (местное изготовление).

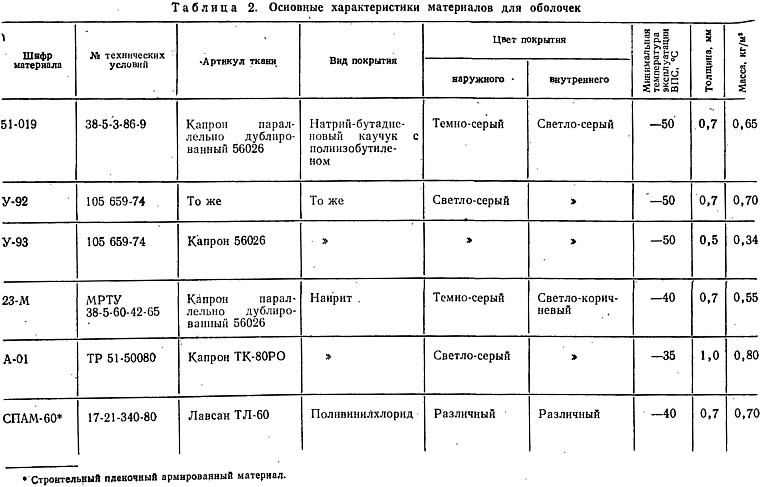

Одновременно проводились исследования материалов мягких оболочек (табл. 2). Силовой основой служили ткани из волокон — хлопчатобумажного, капронового (как правило) или же их комбинации (полукапрона). Для покрытия в основном использовались синтетические каучуки, реже — поливинилхлорид (ПВХ). Несколько экспериментальных воздухоопорных сооружений было изготовлено из неармированной полиамидной пленки.

Сооружения этого периода, которые можно назвать экспериментальными, послужили для накопления опыта, использованного при дальнейшем развитии пневматических конструкций.

Основное внимание уделялось сооружениям воздухоопорного типа. Воздухонесомые сооружения с пневмоарочным каркасом и тентовым покрытием и пневмопанельные сооружения появились позже. Трубчатые арки делали либо из полотнищ с клеено-шитыми швами с диаметром сечения 450 мм при рабочем давлении воздуха 70—100 кПа, либо из цельнотканых капроновых рукавов с воздухонепроницаемыми камерами.

Одним из примеров пневмоарочных конструкций является передвижной кинотеатр на 200 мест с широким экраном, который в течение ряда лет обслуживал села Украины (см. рис. 4).

Для начального периода развития ВПС характерны обширная область применения этих сооружений и проверка их в различных климатических зонах страны. Опыт начального периода освоения пневматических строительных конструкций, накопленный рядом организаций, позволил сделать выводы об эффективности ВИС, возможности применения их в различных областях народного хозяйства страны, строительстве специализированных предприятий по производству ВПС, необходимости выявления потребности в ВПС различных отраслей промышленности, сельского хозяйства, промышленного и гражданского строительства.

Лаборатория пневматических конструкций ЦНИИСК, являясь головной организацией этого направления в системе Госстроя СССР, координировала выполнение научно-исследовательских и опытно-конструкторских работ для нужд строительства. В частности, ею была выявлена потребность страны в пневматических сооружениях, определены область применения и номенклатура ВПС, что было необходимо для планирующих органов при подготовке решения о серийном производстве ВПС.

Решающую роль в начальном и последующих периодах развития пневматических конструкций сыграл Загорский филиал НИИ резиновой промышленности, взявший на себя разработку материалов, конструкций и технологии изготовления многих оригинальных сооружений.

Проектированием, разработкой и испытаниями ряда уникальных пневматических сооружений успешно занимался ВНИИмонтажспецстрой.

Период 1970—1975 гг. характеризовался углубленным изучением комплекса вопросов, возникавших в связи с подготовкой к серийному производству пневматических конструкций. ЦНИИСК провел ряд натурных испытаний воздухоопорных сооружений отечественного и зарубежного изготовления.

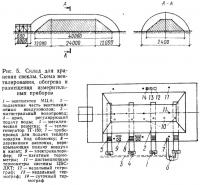

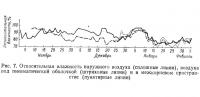

Одним из таких объектов явился склад сахарной свеклы в г. Яготине Киевской области [8]. В оболочке размером 24x48 м (рис. 5) в зимний период хранилось 1500 т сахарной свеклы. Минимальная температура окружающей среды достигала —30°С при скорости ветра до 25 м/с. В пневматическом сооружении за весь период хранения свеклы поддерживалась заданная температура от 0 до 2°С (рис. 6, 7).

В 1973 г. в Магадане было смонтировано воздухоопорное сооружение, которое использовалось в качестве мастерской [9]. Пролет оболочки 16 м, длина 60 м, высота 8 м, размер шлюза 14x4x5 м. Оболочка выполнена из дублированной капроновой ткани с каучуковым покрытием (шифр У-92). Обогрев воздуха под оболочкой обеспечивался двумя теплогенераторами ТГ-150. Монтаж оболочки выполняла бригада из пяти человек. Общие трудозатраты на установку оболочки, без земляных работ и сооружения фундаментов, составили 1208 чел.·ч, или 1,26 чел.·ч на 1 м2 площади пола.

До организации серийного производства воздухоопорных зданий они в небольшом количестве приобретались за рубежом, например в ГДР (предприятие; в Нойгерсдорфе), в Финляндии (фирма «Рукка»), в Швеции (фирма «Барракуда»), в Норвегии (фирма «Сканховер»), в США (фирма «Сидэйр») и др. Некоторые из них были испытаны в тяжелых климатических условиях Крайнего Севера.

В период 1972—1973 гг, на севере Красноярского края и в Магаданской области было смонтировано несколько ВПС норвежской фирмы «Сканховер» [9]. Пролет оболочек 20 м, длина 75 м, высота 8 м. В одном из торцов оболочки имелся въездной шлюз размером 8x4x3 м и входной размером 2x2x2 м. В другом торце находился блок воздуходувных и отопительных установок и аварийного генератора, состоящий из четырех стальных контейнеров размером 2,1x3,3x1,6 м. Оболочки изготовлены из белой и оранжевой ткани типа «тревира» с двусторонним покрытием из поливинилхлорида.

Районы установки оболочек отличаются суровыми климатическими условиями: морозы достигают —56°С, а скорость ветра доходит до 40 м/с при сильных снегопадах. Районы были выбраны специально с целью проверки работы оболочек в тяжелых климатических условиях и разработки ВПС особой конструкции, пригодных для районов Крайнего Севера.

В результате наблюдений было установлено следующее:

- на кровле блока башенного отделения образуются снеговые мешки (рис. 8), которые деформируют экраны машинного отделения;

- при подаче воздуха происходит засасывание снега под оболочку;

- снег концентрируется внутри оболочки в районе машинного-отделения, и для его вывоза приходится применять автотранспорт;

- система питания отопительных установок и система автоматики сложны и требуют квалифицированного обслуживания, что в условиях сильных морозов, снегопадов и ветра чрезвычайно затруднительно;

- в узлах крепления тканевой оболочки к блоку машинного отделения и входному шлюзу возникают разрывы ткани;

- разворот транспортных средств под оболочкой затруднителен и требует дополнительной площади, поэтому необходим второй выездной шлюз.

Материалы по обследованию ВПС фирмы «Сканховер» были использованы при проектировании отечественных оболочек.

К этому же периоду (1974 г.) относится создание купольного-укрытия для выполнения сварочных работ, запроектированного ВНИИмонтажспецстроем в г. Новомосковске (рис. 9). Для специальных сталей свариваемых резервуаров требовались особые технологические условия сварки — положительная температура и влажность не более 80% при надежной защите от снега, дождя и ведра.

Воздухоопорное пневматическое укрытие диаметром 34 м и высотой 17 м было разработано ВНИИмонтажспецстроем и изготовлено на Уфимском заводе резинотехнических изделий. Монтаж оболочки выполняли с помощью башенного крана, поднявшего укрытие на отметку 42 м. Воздухоопорный купол закреплялся на стенках резервуара. Монтаж оболочки длился один день, а наполнение воздухом 20 мин. Подобные оболочки под действием ветра испытывают большие перемещения, которые можно сократить путем резкого повышения давления воздуха. Однако по ряду причин это нежелательно, в связи с чем в 1976 г. была изготовлена воздухоопорная оболочка с пневматическими торообразными кольцами жесткости (рис. 10). Давление воздуха в кольцах жесткости может достигать 5 кПа при давлении под оболочкой до 0,4 кПа. Натурная проверка оболочки показала целесообразность ее конструкции — пневматические кольца резко повышают жесткость оболочки и упрощают монтаж сооружения [3].

По плану девятой пятилетки в г. Ангрене (УзССР) был построен завод «Резинотехника», который с 1975 г. начал серийный выпуск воздухоопорных пневматических сооружений для народного хозяйства страны [10, 11].

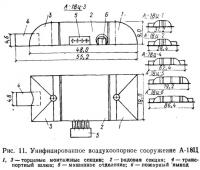

Основным изделием завода является воздухоопорное сооружение А-18Ц (Ангрен, пролет 18 м, цилиндрическая оболочка), показанное на рис. 11 и 12. Пролет 18 м был выбран как наиболее универсальный, установленный при анализе потребности в ВПС.

Комплект сооружения состоит из оболочки, изготовляемой из тканепленочного материала А-01 (капроновая ткань ТК-80-РО, покрытие на основе синтетического каучука «наирит»), транспортного и входного шлюзов, трех воздухоподающих установок со стандартными центробежными вентиляторами Ц4-70 № 5, двух теплогенераторов ТГ-2,5 мощностью 290 кВт и системы автоматики. В качестве резервного источника тока используется дизель-генератор мощностью 12 кВт.

Технические характеристики ВПС А-18Ц:

- Габаритные размеры оболочки, м — 18X48x9

- Полезная площадь, м2 — 864

- Объем оболочки, м3 — 6000

- Масса тканевой части, т — 1,7

- Масса каркаса шлюза, т — 2,2

- Рабочее давление, Па — 150

- Максимальное давление, Па — 400

Как показал опыт эксплуатации сооружений А-18Ц, особое значение они приобретают для северных и отдаленных районов. С 1976 г. эти сооружения широко применяются в системе Миннефтегазстроя (фирма «Сиборггазстрой» на севере Тюменской области). В течение ряда лет фирма проводила исследования различных вариантов пневматических сооружений для внедрения в данном районе. Особое внимание уделялось фундаментам, так как промерзание грунтов достигает 3 м. Ввиду короткого летнего периода был рассмотрен вариант зимнего монтажа сооружений. Опыт эксплуатации ВПС в Тюменской области показал, что их целесообразно применять в качестве стоянок транспортных средств, ремонтных и сборочных мастерских, складов и спортивных сооружений. В течение двух лет в Среднем Приобье и на севере Тюменской области было смонтировано около десяти сооружений.

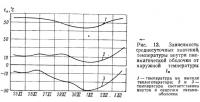

При натурной проверке первых сооружений особое внимание уделялось изучению температурно-влажностного режима в помещении [12], в частности, зависимости среднесуточной температуры внутри помещения от наружной температуры (рис. 13).

Интересным примером применения ВПС явилось сооружение, составленное из двух оболочек А-18Ц длиной 72 м. Под оболочкой проводили сборку вышек буровых установок.

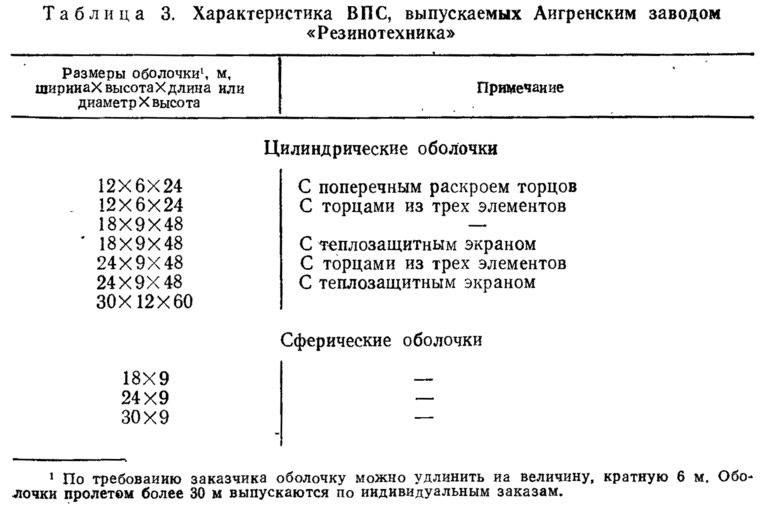

В настоящее время в номенклатуру ангренского завода «Рези-нотехннка» входит ряд ВПС, которые выпускаются серийно или готовятся к выпуску (табл. 3).

В период подготовки серийного выпуска ВПС был проведен ряд огневых испытаний воздухоопорных оболочек. Основной целью испытаний, проведенных ЭКБ по железобетону Миннефтегазстроя СССР, явилось получение сведений для оценки времени и возможности пребывания человека в пневматическом сооружении в период эвакуации и ликвидации пожара и анализ поведения сооружения при горении материала применительно к сооружениям следующего назначения: трубосварочные базы, электромеханические, санитарно-технические, ремонтно-механические, арматурные мастерские и столовые-раздаточные.

Испытывалась оболочка размером 9x18x4,5 м, выполненная из обрезиненного капронового материала. В процессе испытаний изучали температурный режим внутри сооружения, характер задымления, состав и содержание продуктов сгорания, изменение давления внутри сооружения.

Детальный анализ тепловых нагрузок и проведенные огневые испытания позволили рекомендовать ВПС для временных складов промышленной и сельскохозяйственной продукции, минеральных удобрений, строительных материалов, укрытий стоянок автотранспорта, ремонтно-механических мастерских, участков строительно-монтажных работ, участков сварочных и изоляционных работ на магистральных трубопроводах, трубосварочных баз, площадок буровых работ, мастерских по изготовлению металлоконструкций, укрытий скота в полевых условиях, спортивных сооружений. Оболочки ВПС отнесены к зданиям V степени огнестойкости.

Накопленный опыт проектирования, изготовления и эксплуатации ВПС позволил разработать и узаконить единый для всех ведомств нормативный документ СН 497-77 [13].

Анализ стоимости воздухоопорных сооружений отечественного и зарубежного производства показывает следующее соотношение цен между отдельными частями сооружения (за 100% принята общая стоимость комплекта сооружения):

- Оболочка — 55—70%

- Вентиляторные установки — 2—4%

- Отопительные установки — 10—12%

- Аварийный генератор — 5—8%

- Шлюзы — 5—11%

- Электрооборудование — 2—3%

- Автоматика — 2—3%

Стоимость фундаментов колеблется в пределах 8—12% стоимости комплекта сооружения в зависимости от его назначения и срока службы, стоимость пола — в пределах 10—12%. Затраты на монтаж незначительны и существенно не сказываются на стоимости сооружения.

При правильной эксплуатации неотапливаемого воздухоопорного сооружения эксплуатационные расходы невелики. В отапливаемых же сооружениях значительную сумму составляют расходы на отопление, особенно при использовании жидкого топлива. Поэтому в настоящее время уделяется большое внимание улучшению теплозащитных свойств тканевых оболочек.

Широкое внедрение пневматических сооружений в значительной степени сдерживается их высокой стоимостью, которую определяет стоимость мягкой оболочки.

Лабораторией пневматических конструкций ЦНИИСК был проведен анализ стоимости воздухоопорных пневматических конструкций, изготовленных индивидуально и серийно на ряде предприятий — на заводах и в мастерских. Как следует из сопоставления калькуляций, значительную долю отпускной стоимости воздухоопорных оболочек составляет материал. В качестве примера ценообразования материала А-01, из которого изготавливаются ВПС А-18Ц, приведена калькуляция ангренского завода (руб/м2 материала):

- Покупная цена ткани — 1—93

- Транспортные расходы — 0—48

- Резиновая смесь — 2—19

- Заработная плата — 0—49

- Содержание оборудования — 0—42

- Цеховые расходы — 0—70

- Общезаводские расходы — 0—51

- Прочие расходы — 0—01

- Итого — 6—73

- Прибыль 12% — 0—81

- Отпускная стоимость — 7—54

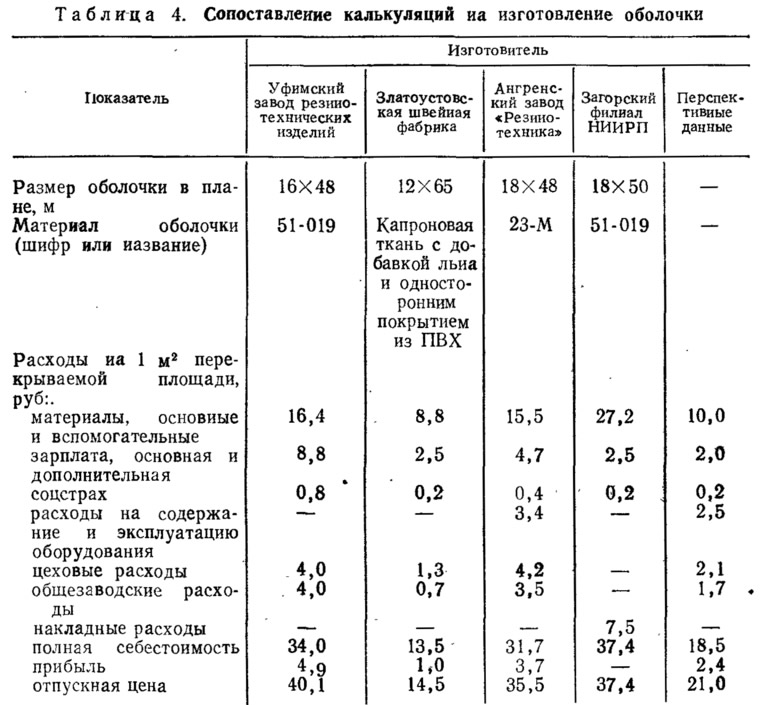

В табл. 4 дается сопоставление калькуляций на изготовление оболочек на ряде предприятий. Как видно из этой таблицы, значительную долю себестоимости изделий составляют цеховые и общезаводские расходы, которые на крупных заводах значительно выше, чем в мастерских. Существенно сказываются на отпускной стоимости изделий и расходы по содержанию и эксплуатации оборудования.

Проведенный анализ ценообразования позволил прогнозировать перспективную стоимость тканевых оболочек, снижаемую за счет уменьшения стоимости материалов, совершенствования конструкции оболочек и технологии их изготовления, а также сокращения накладных расходов и расходов на содержание и эксплуатацию оборудования. Совершенствование конструкции оболочек позволит снизить трудозатраты на их изготовление на 20—30%, а совершенствование технологических операций — на 10—20%.

Анализ эксплуатационных затрат показал, что годовой расход на электроэнергию при мощности вентиляторных установок 6—8 кВт не превышает 1—1,4 тыс. руб. Если учесть, что оболочки некоторых воздухоопорных сооружений иногда могут быть опущены на длительное время, например, на складах сельскохозяйственной техники, не работающей в зимний период, складах минеральных удобрений, промышленных товаров в упаковке и т. д., то затраты на электроэнергию в таких случаях будут сокращены.

Подобный эксперимент был проведен в одном из подмосковных совхозов. Под оболочку в поздний осенний период было введено более 30 сельскохозяйственных машин и проведены профилактический ремонт и консервация техники в условиях осенней непогоды. По окончании этих работ оболочка была опущена и находилась в таком состоянии до весенних полевых работ. Сельскохозяйственные машины в период осенне-зимней стоянки оказались в полной сохранности [14].

Расходы на отопление зависят от многих факторов: района установки сооружения, назначения (требование микроклимата), стоимости теплоносителя. Например, при расходе дизельного топлива отопительными установками ВПС А-18Ц (два теплогенератора ТГ-2,5) 60 кг/ч средние расходы в отопительный сезон (6 мес.) составят 10—12 тыс. руб. Применение теплозащитных тканепленочных экранов снизит расходы на отопление приблизительно в 2 раза.

С начала 70-х годов ведутся работы по возведению железобетонных оболочек на пневматической опалубке. Одним из первых сооружений явилась цилиндрическая оболочка пролетом 6 и длиной 6 м, выполненная по разработкам ЦНИИСК и Мосгражданпроекта [15]. Оболочка возведена методом подъема бетонной массы с поверхности земли.

Одновременно Б. И. Покровским были начаты работы по возведению оболочек различных типов на пневматической опалубке [16]. Например, оболочка купольного типа диаметром 6 м была сооружена из плоских лепестковых элементов.

Летом 1971 г. с помощью пневматической опалубки был построен сводчатый склад пролетом 6 и длиной 7 м. Пневмоопалубка изготовлена Загорским филиалом НИИРП из ткани № 51-019, масса оболочки 150 кг, рабочее давление 1800 Па. Пневматическая опалубка испытывалась на давление 2300 Па. Этапы возведения сооружений приведены на рис. 14 и 15.

Дальнейшим развитием работ по возведению цилиндрических сводов явилось сооружение ряда объектов пролетами 12 и 18 м (рис. 16).

Ребристые своды выполнялись методом подъема бетонной массы с нулевой отметки с помощью пневматической опалубки, изготовленной ангренским заводом «Резинотехника».

Материал опалубки — обрезиненная ткань ТК-80 и ТК-120.

Одновременно с методом подъема бетонной массы с нулевой отметки в отечественной практике развивался и метод торкретирования. Например, под Москвой был сооружен железобетонный купол диаметром 32 и высотой 16 м с цокольной цилиндрической частью [1]. Толщина купола 5—6 см. В качестве арматуры использована проволока диаметром 5,5 мм, расположенная в меридиональном и широтном направлениях с ячейкой около 200 мм. На рис. 17 приведены этапы возведения купола.

Проект сооружения и его возведение выполнены под руководством В. В. Беспалова (Московский архитектурный институт).

В настоящее время ведется подготовка к возведению ряда купольных сооружений диаметром 24 и 36 м [17].

Список литературы

- 1. Пневматические конструкции воздухоопорного типа/Под ред. В. В. Ермолова. М., Стройиздат, 1973.

- 2. Пневматические строительные конструкции/Под ред. А. Б. Губенко. М., Госстройиздат, 1963.

- 3. Арсеньев Л. Б., Поляков В. П. Пневматические сооружения. М,, Знание, 1981.

- 4. Овсепян А. П. и др. Инвентарные сборно-разборные сооружения из светопрозрачной полимерной пленки.— Промышленное строительство, 1968, № 7.

- 5. Поляков В. С., Шпаков В. П. Пневматические конструкции в строительстве. М., Стройиздат, 1975.

- 6. Вознесенский С. Б. Пространственные конструкции из тканепленочных материалов.— Промышленное строительство, 1977, № 8.

- 7. Охотников А. А., Анцыгин Ю. Г. Пневматические сооружения для народного хозяйства.— В сб.: Теория мягких оболочек и их использование в народном хозяйстве. Изд. Ростовского ун-та, Ростов-на-Дону, 1976.

- 8. Хелемский М. 3., Онищенко Н. И., Вознесенский С. Б. и др. Исследования ло использованию пневматических конструкций в качестве складов для хранения свеклы.— Сахарная промышленность, 1974, № 5.

- 9. Вознесенский С. Б., Ермолов В. В. Проектирование пневматических конструкций в СССР и за рубежом. ЦИНИС Госстроя СССР, М., 1975.

- 10. Искандаров И. Н., Вознесенский С. Б. Склад из пневмоконструкций.— Промышленный транспорт, 1976, № 7.

- 11. Искандаров И. Н., Вознесенский С. Б. Организация серийного выпуска воздухоопорных сооружений на Ангренском резиновом комбинате.— В сб.: Пятый дальневосточный семинар по мягким оболочкам. Владивосток, 1976.

- 12. Глебов В. А., Лакота А. М., Каримов Ф. А. Пневмоопорные сооружения яа севере Тюменской области,— Строительство трубопроводов, 1978, № 10.

- 13. Временная инструкция по проектированию, монтажу и эксплуатации воздухоопорных пневматических сооружений. СН 497—77.

- 14. Вознесенский С. Б., Гуцков В. Е., Жуканова Н. И. Строительство с применением тентовых покрытий складов минеральных удобрений и других объектов. ЦНИИТЭП Госкомсельхозтехники СССР, М., 1979.

- 15. Козловский С. Ч., Шапиро Д. Л., Вознесенский С. Б., Лернер Е. П. Железобетонная оболочка на пневматической опалубке.— На стройках России, 1976, № 2.

- 16. Петраков Б. И. Бетонирование конструкций с использованием пневмоопалубки. Л., Стройиздат, 1974.

- 17. Вознесенский С. Б., Носов В. М., Шапиро Д. Л., Новиков В. А. Железобетонный купол на пневматической опалубке.— Архитектура и строительство Подмосковья, 1982, № 1.