Наружные ограждающие конструкции промышленных зданий, - стены и покрытия, - подвержены сложному комплексу внешних и внутренних воздействий. При этом рассматриваются воздействия, связанные с производственными условиями.

Наружные стены и покрытия должны обладать прочностью, огнестойкостью, долговечностью, тепло-, гидроизоляцией, противостоять воздействиям агрессивной среды. Вместе с тем, они должны быть индустриальны и экономически эффективны при возведении, обладать эстетическими качествами.

Стены проектируют несущими, самонесущими и навесными, - в зависимости от их статической работы и конструктивной схемы здания. Несущие стены воспринимают вертикальные (от собственной массы, от перекрытия и покрытия, от подъемно-транспортного оборудования) и горизонтальные (от ветра) нагрузки и передают их на фундамент. При строительстве производственных зданий несущие стены применяются в весьма ограниченном объеме. Их выполняют из кирпича, крупных и мелких блоков и пр.

Самонесущие стены возводят при наличии несущего каркаса. Они воспринимают вертикальные нагрузки только от собственной массы, которые передаются на фундамент и ветровые воздействия, передающиеся на колонны каркаса. Самонесущие стены выполняют, как правило, из крупных панелей или блоков, реже - из камня.

Навесные стены воспринимают вертикальные нагрузки от собственной массы только в пределах этажа в многоэтажных зданиях или в пределах одного шага ко-лонн(одной панели) в одноэтажных каркасных зданиях, а также горизонтальные ветровые воздействия. Все виды воздействий передаются на колонны каркаса через опорные столики или обвязочные балки. Навесные стены выполняют из легких строительных материалов(легких и ячеистых бетонов, листовых материалов), в виде многослойных панелей с применением эффективного утеплителя.

Характер работы стены наглядно показывает разрезка наружной стены на панели: сплошное и ленточное остекление ненесущих (навесных) стен, в самонесущих и несущих стенах имеются несущие простенки для опирания панелей (блоков) - перемычек над проемами (см. рис. 24.6).

Отечественными специалистами разработана межвидовая типовая серия стен для каркасных зданий, включая унифицированные габаритные размеры стеновых панелей, а также их креплений к каркасу. Основные номинальные размеры элементов: однослойные панели из легкого и ячеистого бетона навесных и самонесущих стен- длина 3; 6; 9 и 12 м; высота 0,9; 1,2; 1,8 и 2,4 м; толщина 200; 250; 300; 350 и 400 мм. Когда расстояния между несущими колоннами каркаса по осям наружных стен превышает длину стеновых панелей (как правило, в торцах здания), устанавливается дополнительный каркас (фахверк), предназначенный только для крепления ограждающих конструкций. Фахверк представляет собой систему колонн, ригелей, раскосов, выполненных из железобетона или металла. Элементы фахверковых стен, -особенно торцовых, - воспринимают нагрузку от массы стены и значительные ветровые нагрузки. Колонны фахверка, как и колонны основного каркаса, опираются на собственные фундаменты. Все нагрузки передаются на несущий каркас здания.

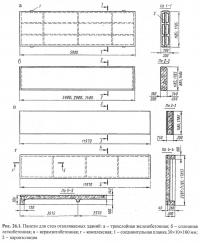

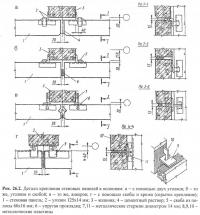

Для отапливаемых одноэтажных и многоэтажных промышленных зданий применяется, главным образом, горизонтальная разрезка панельных стен. Панели самонесущих стен крепят к колоннам каркаса с помощью гибких или скользящих связей, не препятствующих осадке стен. В ряде случаев, в самонесущих стенах панели заменяют блоками. Легкобетонные блоки изготавливают длиной 3 м; высотой 1,2 и 1,8 м и толщиной 400 мм и 500 мм. Навесные панели крепят к колоннам с помощью опорных столиков (стальных консолей) и крепежных элементов (рис. 26.1, 26.2).

Трехслойные железобетонные панели длиной 6 м состоят из двух внешних слоев из тяжелого бетона класса В20, соединенных стальными связями и теплоизоляционного слоя эффективного утеплителя (плитный пенополистирол или жесткие минераловатные плиты) толщиной 50-150 мм.

Металлические стены существуют двух видов: из трехслойных панелей заводского изготовления и послойной сборки, монтируемые на стройплощадке из отдельных металлических листов и плит утеплителя. Цоколи металлических стен выполняются из легкобетонных панелей толщиной, принимаемой по теплотехническому расчету, но не менее 250 мм. Высота цоколя принимается 0,9; 1,2 м от отметки чистого пола.

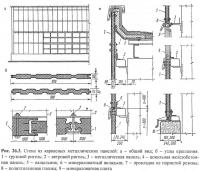

Трехслойные панели (типа «сэндвич») состоят из внешних профилированных стальных листов толщиной 0,6 мм и среднего теплоизоляционного слоя. В качестве утеплителя используется пенополиуретан или минераловатные плиты. Панели выпускают длиной 2380-11380 мм, шириной 988, 1016 и 1040 мм, толщиной 50; 61,8; 80; 81,6 и 100 мм. Панельная стена может иметь как горизонтальную, так и вертикальную разрезку. При вертикальной разрезке, для крепления панелей на колонны устанавливают продольные дополнительные элементы — ветровые и грузовые ригели. Для заделки стыков панелей, мест их примыкания к цоколю, проемам и т.п., а также для устройства температурных швов применяются дополнительные погонажные изделия (рис. 26.3).

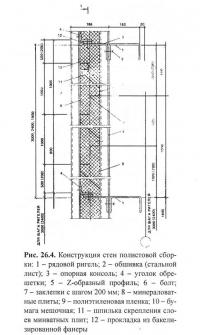

Стены полистовой сборки состоят из наружной и внутренней обшивки стальными гофрированными(профилированными) листами с высотой гофра 44 мм, среднего теплоизоляционного слоя и слоя пароизоляции. Для крепления листов используются продольные ригели, которые служат для передачи всех нагрузок от стены на колонны и приколонные стойки (рис. 26.4).

Достоинством панельных стен является высокий уровень индустриальности. Их основной элемент - панель - имеет полную заводскую готовность. Основным недостатком является наличие большого числа стыков. Конструкция стены полистовой сборки позволяет их избежать. Кроме того, стены полистовой сборки, при использовании в них трудносгораемых или несгораемых утеплителей более надежны в случаях пожара, их можно применять в условиях, когда панельные стены неприемлемы, - для зданий в районах более низких температур наружного воздуха, для производств, сопровождающихся высокой влажностью внутреннего воздуха и пр.

Конструкция покрытия большинства промышленных зданий выполняется по беспрогонной схеме, в виде настила из крупноразмерных плит, укладываемых по фермам или балкам. В покрытии настил является несущим элементом для всех укладываемых на него последующих слоев, включая кровлю. В промышленных зданиях применяются малоуклонные покрытия(с уклоном от 1,5 до 5 %), что позволяет устраивать экономичные кровли с использованием легкоплавких мастик с защитным слоем гравия.

Применяют покрытия из железобетонных плоских или ребристых и армопе-нобетонных плит длиной 6 м, а также плит типа КЖС и ТТ размером 3х18 м; металлические покрытия и покрытия с использованием асбестоцементных плит.

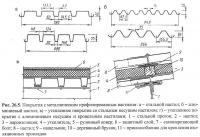

Металлические покрытия применяют трех видов: из трехслойных и двухслойных панелей, стальные профилированные настилы послойной сборки. Трехслойные панели имеют ограниченное применение по причине повышенной металлоемкости, сложности устройства кровли, использования нетиповых стропильных конструкций. Более предпочтительны двухслойные панели, с металлическим основанием - стальным профилированным листом (с высотой волны 60 или 80 мм), слоем утеплителя (пенополиуретан или фенольный пенопласт) и слоем гидроизоляции. Наибольшее распространение получили стальные настилы послойной сборки длиной 3-12 м (рис. 26.5). Профилированный настил из оцинкованной стали укладывают на прогоны и крепят само-нарезающими болтами. Для теплоизоляции рекомендуется использовать гидрофо-бизированные минераловатные или стекловатные плиты повышенной жесткости.

Для гидроизоляции используют рубероид. Разработаны типовые решения покрытия послойной сборки для одноэтажных зданий.

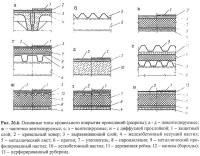

Для большинства промышленных зданий используют рулонную кровлю. Вместе с тем, применяют также мастичные кровли и асбестоцементные волнистые листы. Рулонные кровли устраивают по слою утеплителя в отапливаемых зданиях или непосредственно по настилу покрытия в неотапливаемых. В качестве гидроизоляционных материалов используют рубероид, толь, изол, гидроизол и др. (рис. 26.6).

Основной гидроизоляционный ковер состоит из нескольких слоев рулонного материала, склеенных между собой битумными или дегтевыми мастиками. Поверхность кровли укрепляют защитным слоем белого гравия, втопленного в битумную мастику или(при значительных уклонах) для верхнего слоя применяют рулон с крупнозернистой или чешуйчатой посыпкой. Количество слоев принимается в зависимости от уклона покрытия: при уклонах не менее 12% - два слоя, не менее 2,5% - три слоя, не менее 1,5% - четыре и более слоев. Объясняется это тем, что при малых уклонах медленнее происходит сток воды и конструкция покрытия должна быть надежно защищена от возможного увлажнения. В наиболее уязвимых для влаги местах(примыкание рулонной кровли к парапету и стене в местах перепада высот, на свесах, в температурных швах и пр.) укладывают внахлестку 3-4 дополнительных слоя гидроизоляции. Наибольший уклон для рулонной кровли допускается не более 25%.

Кровля укладывается по цементно-песчаной или асфальтобетонной стяжке. Стяжка по бетону и плитным утеплителям устраивается толщиной 15-25 мм, по сыпучим материалам и нежестким плитным утеплителям - с армированием, 25-30 мм.

Над некоторыми производственными зданиями, по требованиям технологии, для поддержания постоянного температурно-влажностного режима внутри здания, устраивается водонаполненная крыша с плоским покрытием. Для такой кровли устраивается надежный многослойный гидроизоляционный ковер с защитным слоем из гравия или шлака.

Край гидроизоляционного ковра скатных покрытий в местах примыкания к вертикальным плоскостям(стенам, парапетам) заводится на высоту не менее 250 мм, тщательно заделывется в стену и закрывается металлическим фартуком.

Мастичные кровли устраивают с применением битумных, битумно-резиновых и битумно-латексных эмульсий в 2-3 слоя. Эти кровли армируют стеклотканями (1-2 прокладки). Число слоев мастики и армирующих прокладок зависит от уклона покрытия, Мастичные кровли устраивают плоскими, с уклоном до 2,5% (3 слоя и 2 прокладки) и скатными, с уклонами более 2,5% (2 слоя и 2 прокладки), но не превышающими 25%. В местах примыкания к выступающим элементам, в коньке, в ендове мастичные кровли усиливают двумя дополнительными слоями мастики с двумя прокладками стеклоткани. Мастичные кровли выгодно отличаются от рулонных отсутствием швов и простотой выполнения.

Водоотвод с плоских и скатных покрытий отапливаемых промышленных зданий устраивают, как правило, внутренний. Водоприемные воронки внутреннего водостока на скатных кровлях размещают в специальных желобах - ендовах. На плоских покрытиях устанавливают не менее одной воронки на каждый ряд колонн. Количество воронок назначается в зависимости от площади водосбора, которая зависит от типа, уклона кровли и района строительства расчет принимается показатель интенсивности дождя продолжительностью 20 мин). Для скатных кровель эта площадь составляет 600-1200 м2, для плоских — 900-1800 м2. Расстояние между воронками на скатных кровлях должно быть не более 48 м, на плоских - путь воды не должен превышать расстояние в 150 м.

С покрытий неотапливаемых зданий устраивается, как правило, наружный водоотвод, При необходимости устройства внутреннего водостока с покрытия неотапливаемого здания предусматривается специальный обогрев воронок и труб водостока.

Для установки воронок водостока в унифицированных плитах покрытия предусматриваются специальные отверстия, размещенные из условий привязки центра воронки к продольным координационным осям, равной 450 мм и к поперечным - 500 мм.

В составе ограждающих конструкций следует рассматривать также светопрозрачные элементы — окна и фонари.

Окна применяют с переплетами (деревянными, стальными, алюминиевыми, металлопластмассовыми, деревоалюминиевыми) и беспереплетные (из профильного стекла, стеклоблоков).

Переплеты заполняются листовым стеклом или стеклопакетами.

Номенклатура унифицированных изделий включает переплеты с одинарным, двойным и тройным остеклением.

Окна подразделяются на открывающиеся (внутрь или наружу) и глухие. Открывающиеся створки бывают с вертикальной и с горизонтальной осью навески, верхне-, нижне- и среднеподвесными (рис, 26.8). На чертежах направление открывания и ось навески обозначают линиями: сплошными (открывание наружу) и пунктирным открывание внутрь).

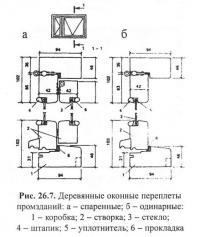

Деревянные оконные переплеты применяются в производственных и вспомогательных зданиях, в помещениях с сухим, нормальным и влажным режимом (рис. 26.7). Размеры деревянных переплетов по ширине и высоте соответственно приняты 1461х960, 1560 мм; 2966 х 1090, 1690 мм; 4490х1164,1764 мм; 1445х985,1585 мм; 2963х1115, 1715 мм; 2943х1182, 1782 мм. При заполнении оконного проема несколькими блоками их соединяют между собой болтами. Коробки блоков крепят ершами (анкерами) к боковым откосам проемов, стыки конопатят и закрывают наличниками.

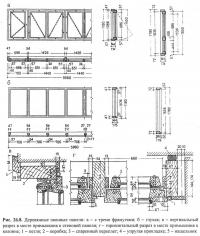

Более совершенны деревянные оконные панели, которые выпускаются с номинальными размерами 1,2; 1,8 м по высоте и 6 по длине (рис. 26.8).

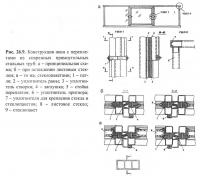

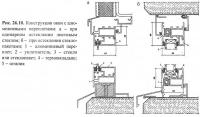

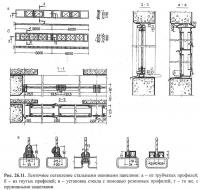

В промышленных зданиях применяют, главным образом, типовые металлические (стальные) переплеты. Металлические переплеты изготавливают из одинарных тонкостенных или спаренных прямоугольных труб а также из гнутых сварных или тонкостенных замкнутых профилей (рис. 26.9, 26.10, 26.11). Стальные переплеты выпускаются размерами: глухие — шириной 1395, 1860 мм и высотой 1176, 2358 мм; створные —шириной 1395, 1860 мм и высотой 1176 мм. Широко используется более индустриальная конструкция - стальная оконная панель (с одинарным и двойным остеклением, с открывающимися створками и шухие). Размеры панели - длина 6 м и высота 1,2; 1,8 м — соответствуют размерам стеновых панелей. Панели устанавливают одну на другую по высоте и крепят к колоннам в четырех точках. Ими можно заполнить проем высотой до 20 м.

В некоторых случаях, например, в безоконных зданиях с постоянным температурно-влажностным режимом помещений, можно использовать стекложелезобетонные панели с заполнением стеклянными блоками. Такие конструкции достаточно огнестойки, имеют малую воздухопроницаемость, но при неравномерном нагреве железобетонных рам и стеклоблоков в процессе эксплуатации последние могут растрескиваться в силу различного температурного расширения материалов. Площадь отдельных участков, заполненных такими конструкциями не должна превышать 15 м2.

Участки с глухим остеклением могут быть заполнены профильным стеклом — швеллерного сечения в качестве одинарного остекления и коробчатого сечения в качестве двойного. Высота заполнения оконного проема швеллерным профильным стеклом ограничена 3 м, коробчатым - 4,2 м. Заполнение осуществляется в один или несколько ярусов по высоте, В целях обеспечения визуальной связи работающих в помещении с внешним миром, а также для проветривания, при заполнении проема сочетают профильное стекло с открывающимися створными переплетами (панелями), располагаемыми, как правило, в нижнем ярусе.

Для естественного освещения производственных помещений многопролетного промышленного здания в его покрытии устанавливают специальные конструкции со светопрозрачным заполнением - фонари. По назначению фонари разделяются на световые, светоаэрационные и аэрационные. Последние не имеют светопрозрачного заполнения и в освещении практически не участвуют.

По конструктивному решению выделяют фонари-надстройки и зенитные фонари. По форме поперечного профиля фонари-надстройки бывают трапециевидные, прямоугольные, треугольные, пилообразные и пр.

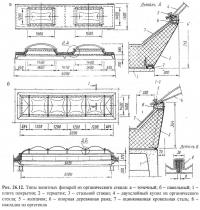

Наибольшей световой активностью обладают зенитные фонари, проемы которых размещаются равномерно по площади покрытия, создавая равномерную освещенность на рабочей поверхности (рис. 26.12). Светопроемы зенитных фонарей расположены горизонтально или под небольшим углом к горизонту.

Кроме того, зенитные фонари экономичны, сравнительно просты в устройстве. Зенитные фонари размещают на плоских, скатных и криволинейных покрытиях.

Наибольшее распространение получили также фонари типа колпак, с квадратной, прямоугольной или круглой формой в плане. Наиболее рациональны прямоугольные и квадратные колпаки с размерами 1200х1200 мм и стрелой подъема 300-400 мм. В зависнмости от климатических условий района строительства колпаки делают однослойными или двухслойными с воздушной прослойкой 25 мм. Зенитные фонари подразделяют на точечные, панельные и ленточные.

Размеры фонарей унифицированы и соотнесены с основными размерами здания и элементов покрытия. Как правило, для 12- и 18-метровых пролетов принимают прямоугольные фонари шириной 6 м; для пролетов 24, 30 и 36 м - 12 м. Длина таких фонарей по противопожарным требованиям не должна превышать 84 м. Фонари большей длины устраивают с 6- метровым разрывом. Также, на 6 м фонарь не доводят до торцовых стен здания. Водоотвод с покрытия 6-метрового фонаря делают наружным, с 12-метрового, - как правило, внутренний.

Фонари всех типов имеют принципиально одинаковую конструктивную схему: каркас из поперечных рам и продольных элементов (прогоны для крепления створок, бортовые плиты, плиты покрытия и связи. Основными элементами зенитных фонарей служат опорный стакан, светопрозрачное заполнение, фартуки, механизм открывания. Каркасы и опорные стаканы выполняются из стали. Площадь фонарей определяется светотехническим расчетом. Ориентировочно, общая площадь зенитных фонарей не должна превышать 15% площади пола помещения.

По характеру технологического процесса и по конструктивному решению к категории промышленных сооружений относятся также гаражи и крытые автостоянки, где хранение автомобилей совмещается с их заправкой и техническим обслуживанием. В последние годы в нашей стране весьма быстрыми темпами увеличивается парк легковых автомобилей, находящихся в собственности граждан, в связи с чем потребность в строительстве этих сооружений в городах с каждым годом возрастает.

Размещение стоящих автомобилей является одной из самых сложных проблем современного градостроительства. Ее решение связано с большими материальными затратами, с выделением городской территории и пр. По данным специалистов, в городах с высоким уровнем автомобилизации стоящие автомобили занимают территорию в 2-4 раза превышающую площадь всей сложившейся улично-дорожной сети. Следует учитывать высокий уровень загрязнения воздуха выхлопными газами, а также высокий уровень шума, сопровождающие концентрацию автотранспорта в районах парковки.

Гаражи являются утилитарными сооружениями, объемно-пространственное решение которых во многом определяется протекающим в них технологическим процессом. Многоуровневые наземные гаражи на 300 - 500 и более машиномест представляют собой значительные по размерам объемы. Они играют существенную роль в окружающей застройке, что выдвигает достаточно высокие требования к их архитектуре. На рис. 26.13 показан проект многоэтажного гаража-стоянки на ул. Б. Екатерининской в г. Москве.

Мировая практика показывает, что наиболее рационально строительство подземных гаражей. Это существенно сокращает (или вообще не требует) площадь городской земли под гараж, снижает уровень и сокращает зону распространения вредных воздействий (в радиусе до 15-25 м от выездов и вентиляционных шахт). Однако стоимость подземных сооружений значительно превышает стоимость наземного строительства аналогичных объектов. Поэтому решение о строительстве того или иного типа гаража рассматривается отдельно в каждом конкретном случае.

- Главная

- Конструкция зданий

- Промышленные здания

- Ограждающие конструкции промышленных зданий

Подразделы

Социальные сети

Похожие статьи

Несущие конструкции промышленных зданий

Здания: Промышленные здания

Конструкции лестниц капитальных зданий

Здания: Жилые здания

Конструкции фундаментов зданий тепловых электростанций

Индустрия: Тепловые электростанции

Конструкции каркасов зданий тепловых электростанций

Индустрия: Тепловые электростанции

Основы проектирования промышленных зданий

Здания: Промышленные здания

Ограждающие конструктивные элементы зданий

Здания: Основы проектирования

Объемно-планировочные решения промышленных зданий

Здания: Промышленные здания

Несущие конструкции перекрытий зданий со стальным каркасом

Элементы: Перекрытия и плиты

Конструкции подземной части крупнопанельных зданий

Здания: Сейсмозащита

Подвалы: конструкции подземной части зданий

Элементы: Фундаменты

Конструкции панелей наружных и внутренних стен пятиэтажных зданий

Здания: Жилые здания

Конструкции стыков стеновых панелей пятиэтажных зданий

Здания: Жилые здания

Конструкции подземной части многоэтажных зданий

Элементы: Фундаменты

Конструкции междуэтажных перекрытий многоэтажных зданий

Элементы: Перекрытия и плиты

Здания: Промышленные здания

Конструкции лестниц капитальных зданий

Здания: Жилые здания

Конструкции фундаментов зданий тепловых электростанций

Индустрия: Тепловые электростанции

Конструкции каркасов зданий тепловых электростанций

Индустрия: Тепловые электростанции

Основы проектирования промышленных зданий

Здания: Промышленные здания

Ограждающие конструктивные элементы зданий

Здания: Основы проектирования

Объемно-планировочные решения промышленных зданий

Здания: Промышленные здания

Несущие конструкции перекрытий зданий со стальным каркасом

Элементы: Перекрытия и плиты

Конструкции подземной части крупнопанельных зданий

Здания: Сейсмозащита

Подвалы: конструкции подземной части зданий

Элементы: Фундаменты

Конструкции панелей наружных и внутренних стен пятиэтажных зданий

Здания: Жилые здания

Конструкции стыков стеновых панелей пятиэтажных зданий

Здания: Жилые здания

Конструкции подземной части многоэтажных зданий

Элементы: Фундаменты

Конструкции междуэтажных перекрытий многоэтажных зданий

Элементы: Перекрытия и плиты

Арматура https://strojmet.ru/armatura.

https://moduls24.ru вакансия помощник повара в вахтовый поселок.

https://moduls24.ru вакансия помощник повара в вахтовый поселок.

Ограждающие конструкции промышленных зданий

Статья добавлена в Октябре 2014 года

« Предыдущие статьи

Несущие конструкции промышленных зданий

Объемно-планировочные решения промышленных зданий

Основы проектирования промышленных зданий

Конструкции лестниц капитальных зданий

Пример расчета габаритов лестницы

Устройство лестниц гражданских зданий

Плоские крыши с железобетонными несущими конструкциями

Скатные стропильные крыши

Несущие конструкции промышленных зданий

Объемно-планировочные решения промышленных зданий

Основы проектирования промышленных зданий

Конструкции лестниц капитальных зданий

Пример расчета габаритов лестницы

Устройство лестниц гражданских зданий

Плоские крыши с железобетонными несущими конструкциями

Скатные стропильные крыши

Следующие статьи »

Основы архитектурной композиции Основные свойства архитектурно-пространственных форм Художественные средства единства архитектурной композиции Связь интерьера с обликом здания и архитектурным ансамблем Функциональное назначение и виды зданий Новые типовые проекты жилых домов Требования предъявляемые к зданиям Конструктивные схемы зданий и материалы несущих конструкций

Основы архитектурной композиции Основные свойства архитектурно-пространственных форм Художественные средства единства архитектурной композиции Связь интерьера с обликом здания и архитектурным ансамблем Функциональное назначение и виды зданий Новые типовые проекты жилых домов Требования предъявляемые к зданиям Конструктивные схемы зданий и материалы несущих конструкций

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев