Э. Фрицше, Г. Вольф, Г. Айзенхут (ГДР)

Одной из задач, решаемых Научно-исследовательским комплексом по комбинированным тканевым конструкциям при Отделении инженерных конструкций Лейпцигского политехнического института, является проектирование воздухоопорных оболочек, усиленных канатами. Исследования в этой области ведутся по двум направлениям:

- замена высокопрочных конструкционных тканей материалами с более низкой разрывной прочностью в сочетании с линейными и сетчатыми системами усиливающих канатов;

- применение большепролетных пологих оболочек, в которых стальные канаты воспринимают значительную долю усилий.

Первым экспериментальным объектом (спортзал), где использовалась усиленная канатами пологая воздухоопорная оболочка, было покрытие опорной части ранее существовавшего бетонного сооружения, кольцевая стена которого высотой 5 м опоясывала круглую площадку, занимающую 1810 м2. Толщина стены у основания 2,1 м, вверху — 1,5 м. Поверху стены был устроен монолитный железобетонный кольцевой пояс сечением 0,6X2,5 м, служащий противовесом для анкерной системы воздухоопорного покрытия.

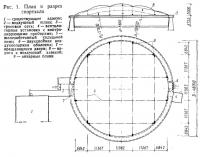

Покрытие состоит из двух пневматически напряженных тканевых оболочек, расположенных одна над другой на расстоянии 200 мм. С учетом прочности ткани для устройства воздухоопорного покрытия с пролетом около 50 м, стрелой подъема 5 м и радиусом кривизны 60 м потребовалось применение несущих стальных канатов, которые располагались ортогонально с шагом 11,6 м (рис. 1). Высота зала до покрытия в центре более 10 м, его объем около 13 300 м3.

Для подачи воздуха под мягкую оболочку применены центробежные вентиляторы, размещенные в техническом помещении рядом со складывающимися воротами для крупногабаритных транспортных средств напротив главного входа в зал. Помещение главного входа, оборудованное четырехстворчатой вращающейся дверью и обычным шлюзом с двухстворчатыми распашными дверями, одновременно связывает зал с существующим зданием, где размещаются раздевальни, душевые и туалеты. Складывающиеся ворота и шлюз могут использоваться как аварийные выходы.

Детали конструктивного решения

Железобетонный кольцевой пояс с площадью сечения 1,50 м2 и средней длиной по периметру 154,7 м предназначен для восприятия горизонтальных (направленных к центру) и вертикальных (направленных вверх) усилий от внутреннего давления и ветрового отсоса, передаваемых стальными канатами и самими оболочками покрытия. Анкеровка кольца к существующей стене не предусматривается. Для восприятия расчетных усилий было бы достаточно и меньшее поперечное сечение кольца, но его размеры были приняты конструктивно, исходя из толщины существующей стены и из необходимости размещения узлов анкеровки канатов и зажимного профиля для крепления оболочек покрытия. Кольцо выполняется из бетона марки 225 с арматурой из стали класса AI; расход бетона составляет около 210 м3, стали — около 7,75 т. Кольцо бетонируется шестью отсеками. Для водостока поверху кольца укладывается слой раствора с уклоном 1,2% и дополнительно выполняется обделка листовым алюминием с целью предотвращения просачивания в бетон воды и его разрушения при морозе.

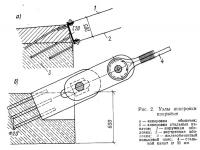

Анкерные блоки для стальных канатов замоноличены в кольцевом поясе (рис. 2). Концы канатов снабжены плетеными петлями с коушами, которые с помощью двойных накладок и болтов подвижно закреплены к анкерным блокам. В местах пересечения канаты соединяются между собой скобами с прокладками из листовой стали. К каждому анкерному блоку приварено шесть стальных стержней диаметром 20 мм, заделанных в бетон на длину 900 мм.

Ортогональная сетка канатов, отстоящих на 11,6 или 11,4 м один от другого и на 6,8 м от краев покрытия, делит каждую оболочку на девять одинаковых квадратных участков в ее средней части и на четыре четырехугольных и восемь треугольных участков по краям. Радиус кривизны оболочек между канатами на средних участках составляет 8,8 м. Восемь канатов располагаются по дугам окружностей, лежащих в плоскостях, параллельных двум взаимно перпендикулярным плоскостям большого круга, проходящим через полюс купола. Радиусы кривизны канатов составляют соответственно 59,82 и 57,60 м, а их длины — 47,11 и 32,86 м. В конструкции покрытия использованы стальные канаты диаметром 32 мм. Они передают через анкерные устройства на железобетонный кольцевой пояс усилия, возникающие в оболочках покрытия от внутреннего давления и ветрового отсоса.

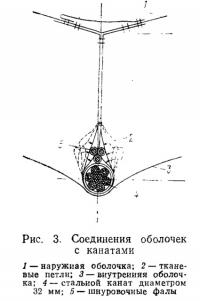

Для оболочек использована ткань из полиамидного корда типа SPA 360 по стандарту TGL 16-619001/01 со светопроницаемым покрытием из ПВХ; ширина ткани 1350 мм. В соответствии с возможностями предприятия-изготовителя каждая оболочка выполнена из четырех одинаковых готовых полотнищ с разъемными монтажными соединениями на шнуровке. Максимальная длина полотнища ткани (по оси внутренней оболочки) составляет 52,14 м. Стальные канаты прикреплены непосредственно к нижней оболочке с помощью нашитых на нее тканевых петель. С нижней стороны наружной оболочки нашиты тканевые подвески с тем же шагом, что и петли на внутренней оболочке, при этом петли и подвески соединяются между собой в три ряда пропущенными сквозь них фалами по типу «рояльных петель» (рис. 3).

Для создания перепада давлений воздуха в помещении и в полости между оболочками предусмотрены отверстия во внутренней оболочке по ее периметру, позволяющие регулировать поступление воздуха в полость. Обе оболочки прикрепляются к швеллерному профилю, забетонированному у верхнего внутреннего края кольцевого пояса (наружная оболочка — к верхней полке, внутренняя — к нижней), с помощью стальных полосовых накладок. Чтобы обеспечить правильность монтажа, болты М16 для крепления накладок приваривают к швеллеру заранее таким образом, что на его верхней полке они обращены нарезанной частью наружу, а на нижней — внутрь; шаг болтов не превышает 300 мм.

Расход ткани на две оболочки покрытия составляет около 2000 м2; для подвесок, петель и фартука потребовалось еще около 600 м2 ткани. Фартук по периметру наружной оболочки прикреплен к бетонному покрытию пристрелянными дюбелями.

Ряды подвесок и петель прерываются в местах пересечения тросов и установки соединительных скоб. В местах анкеровки канатов во внутренней оболочке сделаны вырезы и к ней подшиты клиновидные вставки, прикрепленные к водосборным лоткам из листовой стали; таким образом осуществляется сбор и отвод конденсата из полости между оболочками. Эти клиновидные вставки используются также для компенсации возможных неточностей в раскрое оболочки; такие же вставки-компенсаторы имеются и в наружной оболочке. Покрытие выполнено с таким расчетом, что примерно после восьми лет эксплуатации потребуется замена наружной оболочки, а внутренняя оболочка будет служить вдвое дольше.

Для стабилизации конструкции покрытия при нормальных условиях эксплуатации предусмотрено внутреннее давление 8—20 мм вод.ст. (0,08—0,20 кПа), создаваемое двумя центробежными вентиляторами. Необходимое для стабилизации наружной оболочки избыточное давление в полости покрытия обеспечивается системой снабженных клапанами отверстий по периметру внутренней оболочки. При ураганном ветре или снегопаде внутреннее давление может быть повышено максимально до 35 мм вод.ст. (0,35 кПа) путем подключения третьего вентилятора. Это давление может, однако, оказаться недостаточным для стабилизации покрытия при большой толщине снежного покрова, в связи с чем предусмотрена система воздушного отопления зала, обеспечивающая поддержание в помещении температуры 10°С, при которой снег на покрытии быстро тает. Только в случае особо сильного снегопада или отказа системы отопления может оказаться необходимым убрать снег с покрытия вручную. Система отопления, естественно, обеспечивает также возможность эксплуатации спортзала в зимний период. В вентиляционной камере установлен еще четвертый, резервный вентилятор того же типа, что и три рабочих.

Для подогрева подаваемого в помещение наружного воздуха в зимний период каждый из вентиляторов снабжен отопительным регистром. Подаваемый воздух проходит систему глушителей, поглощающих шум от работы моторов вентиляторов. В помещении рядом с главным входным шлюзом размещается аварийный генератор, обеспечивающий питание вентиляторов в случае выхода из строя сети электроснабжения.

Для ввода в зал крупногабаритных транспортных средств использован принцип «воздушной завесы»: при открывании складывающихся ворот включаются дополнительно две группы осевых вентиляторов типа LANWD 500, по пять в каждой, что компенсирует падение давления воздуха в помещении. Главный вход в зал и обслуживающие помещения выполнены в традиционных конструкциях.

Применение двухслойной конструкции покрытия обеспечивает оптимальный режим работы отопительной системы в зимний период и исключает чрезмерный перегрев помещения летом. Решающее значение для обеспечения надежного функционирования зала имеет постоянный контроль внутреннего давления с учетом погодных условий (скорости ветра и снеговой нагрузки). При этом малая кривизна покрытия облегчает решение проблемы надежности. Возможное опускание покрытия при падении внутреннего давления из-за отказа электросети или при слишком большой снеговой нагрузке несущественно для состояния конструкции. В этом случае оболочка может опуститься до пола только в центре зала; поскольку все оборудование в зале не является стационарным и может быть при хранении размещено по его периметру, края оболочки при ее опускании не будут повреждаться выступающими предметами.

Для освещения зала в темное время суток установлены настенные светильники, создающие подсветку оболочки снизу. Днем благодаря светопроницаемости материала оболочек дополнительное освещение не требуется.

Монтаж покрытия

До начала основных работ по монтажу производят вытяжку и предварительную подвеску стальных канатов, чтобы точно выверить их длину и отрегулировать анкерные устройства. Для фиксации точек закрепления канатов используют специальные компенсационные вставки, устанавливаемые в нужном положении в зависимости от длины каната в отверстиях анкерных блоков. Канаты, по два одновременно, подтягивают лебедками к анкерным блокам, используя замоноличенные в бетонном поясе петли и установленные на них монтажные кронштейны, после чего закрепляют болтами диаметром 75 мм. Концы канатов, снабженные коушами, крепят к анкерным листам, для чего по оси пропущенных сквозь коуши болтов сделаны отверстия, в которые вставляют монтажные скобы. После подвески всех восьми канатов их неподвижно соединяют между собой скобами в заранее размеченных местах пересечения.

Тросовая сеть после ее предварительного монтажа провисает над полом зала с минимальным зазором 30 см, что позволяет легко произвести раскладку полотнищ внутренней оболочки покрытия. Четыре полотнища раскладывают таким образом, чтобы их стыки располагались точно по двум взаимно перпендикулярным осям кругового плана зала, после чего соединяют между собой посредством двойной шнуровки фалами из полиамидного волокна по типу «рояльной петли».

Затем тросовую сеть опускают на собранную внутреннюю оболочку, извлекая болты из коушей и стравливая лебедки. Стальные канаты выравнивают точно по линиям петель (длиной 100 мм каждая), нашитых с верхней стороны оболочки, и закрепляют через одну петлю посредством шнуровки фалами из полиамидного волокна. Оставшиеся петли служат для крепления наружной оболочки, также состоящей из четырех полотнищ, для чего шнуровкой соединяют подшитые к ней снизу подвески с петлями на внутренней оболочке. Предварительная сборка покрытия на полу заканчивается соединением на шнуровке полотнищ наружной оболочки. После этого можно приступить к подъему покрытия, который выполняется, как и предварительная подвеска стальных канатов, с помощью лебедок.

Концы канатов вновь присоединяют к анкерным блокам, после чего крепят внутреннюю оболочку к нижней полке замоноличенного в бетонном поясе швеллера № 20 с помощью полосовых накладок на болтах, а затем таким же образом — наружную оболочку к верхней полке швеллера. Для притягивания края внутренней оболочки к анкерному профилю используют стальные трубы, продеваемые в нашитые на оболочку монтажные петли. После закрепления краев обеих оболочек обеспечивается необходимая герметичность покрытия, и можно создавать требуемое для его стабилизации внутреннее давление воздуха в помещении.

Описанное экспериментальное покрытие спортзала представляет собой первый шаг в развитии большепролетных воздухоопорных конструкций, усиленных стальными канатами. Этот эксперимент, проведенный с учетом имеющейся материальной базы, позволяет проверить принятую конструктивную систему на всех стадиях ее осуществления и эксплуатации. Впервые для усиления пологой воздухоопорной оболочки и для восприятия значительной части действующих в ней усилий применены стальные канаты. На участках между канатами тканевые оболочки имеют выпуклую форму с подъемом около 2 м над сферической поверхностью.

Данный проект осуществлен при небольших материальных и денежных затратах и является примером экономичного строительства с применением легких конструкций и рационального использования старого сооружения.