По характеру работы в грунте различают сваи-стойки, проходящие сквозь слабые грунты с передачей нагрузки нижним концом на плотные грунты, и висячие сваи, которые погружают в сжимаемые грунты с передачей нагрузки на них боковой поверхностью и нижним концом.

Сваи делятся: по конструктивным признакам — на цельные и составные по длине; по сечению — квадратные, круглые, круглые полые; по материалу — железобетонные, металлические, деревянные, комбинированные (например, стальная оболочка, заполненная бетоном, железобетонный ствол и стальная лопасть винтовой сваи и т. п.); кроме того, они могут быть с нсиапрягаемой продольной арматурой и предварительно напряженной, с закрытым или открытым нижним концом.

В современном отечественном поргостроении деревянные сваи применяют только при строительстве временных причалов на внутренних водных путях, а также в качестве оснований подмостей при строительстве на море. Для изготовления свай употребляют прямоствольный лес хвойных пород диаметром 18—30 см. Деревянные сваи бывают трех типов: из одного бревна; срощенные по длине из двух или более бревен; пакетные, соединенные из трех или четырех бревен как в поперечном сечении, так и по длине. Одиночные сваи заготовляют длиной 4,5—16 м, а пакетные — до 25 м. При стыковании между плотно приторцованными бревнами забивают стальной штырь, место стыка обтесывают на четыре канта и перекрывают стальными уголковыми или деревянными брусчатыми накладками на болтах. Концы свай заостряют и защищают сварным стальным башмаком, а голову обрабатывают под тип применяемого сваеобойного механизма. На отесанную конусно голову насаживают обжимающий ее стальной бугель, предохраняющий сваю от размочаливания.

Нормативными документами и государственными стандартами по строительству для возведения причалов рекомендуются забивные призматические железобетонные сваи с предварительно напряженной продольной арматурой, железобетонные полые круглые сваи диаметром 400—800 мм, а также железобетонные сваи-оболочки диаметром 800—3000 мм и длиной отдельных звеньев до 12 м.

В тяжелых грунтовых условиях при необходимости прохождения скальных прослоек, камней и наличии тяжелых молотов применяют стальные сваи в виде труб диаметром 300—1500 мм с закрытыми и открытыми (при диаметрах более 800 мм) концами, а также из обычного или широкополочного двутавра без заострения концов балок.

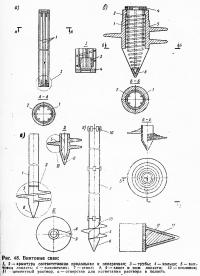

Винтовые сваи можно применять для любых грунтов, допускающих завинчивание, за исключением глинистых грунтов текучей консистенции, слабых илов и заторфованных грунтов. Свая состоит из цилиндрического железобетонного или металлического ствола и башмака с винтовой лопастью.

Сплошной или полый ствол (рис. 48, а) железобетонной винтовой сваи соединен при помощи закладных частей с башмаком (рис. 48, б), состоящим из наконечника и винтовой лопасти. Ствол металлической винтовой сваи (рис. 48, в) из бесшовных горячекатаных стальных труб при необходимости заполняют бетоном. Винтовая часть лопасти может быть литой из стали или чугуна, сварной из листовой стали сплошного или полого сечения (рис. 48, г), а также из стеклопластиков.

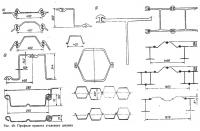

Стальной шпунт широко используют во всех грунтах, кроме скальных, и во всех климатических условиях при строительстве больверков, свайных эстакад с передним и задним шпунтовыми рядами и ячеистых конструкций. При строительстве причалов применяют плоский, корытный и зетовый профили стального шпунтового проката отечественного производства (рис. 49, а). Шпунт японского проката отличается конфигурацией профилей и системой замков. В строительной практике Японии широко распространен спаренный корытный шпунт, из которого образуют причальные стенки, иногда в комбинации с одиночными корытными шпунтинами (рис. 49, б). В ФРГ прокатывают шпунт в виде широко-полочных двутавровых балок, соединенных в стенках во всевозможных комбинациях при помощи специальных элементов (рис. 49, в).

Железобетонный шпунт (рис. 50) может быть плоским, тавровым, широкопанельным и цилиндрическим. Плоский шпунт рекомендуется для забивки молотами в плотные глинистые грунты. Тавровый и широкопанельный шпунты удобны для песчаных, супесчаных и гравелистых грунтов, особенно при погружении с подмывом. В качестве цилиндрического элемента при возведении больверков применяют железобетонную сваю-оболочку диаметром 1,6 м.

Для погружения свай и шпунта применяют погружатели — механические, паровоздушные, дизельные, вибрационные, комбинированные (вибромолоты) и гидравлические.

Механические молоты работают за счет падения ударной части (бабы), поднимаемой лебедкой при помощи троса. Применяют их при незначительных объемах свайных работ.

В паровоздушных молотах простого или одиночного действия энергия сжатого воздуха или пара используется только для поднятия ударной части; в молотах двойного действия эта энергия используется как при подъеме ударной части, так и при падении.

Дизель-молоты работают по принципу двухтактного двигателя внутреннего сгорания (ДВС). Они делятся на трубчатые (для погружения железобетонных и металлических свай со средней и значительной массой) и штанговые (для погружения деревянных и железобетонных свай с небольшой массой).

Вибропогружатели, служащие для погружения железобетонных свай, свай-оболочек, стального шпунта в несвязные водонасыщенные грунты, передают погружаемому элементу колебания определенной частоты, амплитуды, направления и в результате их знакопеременного воздействия обеспечивают погружение элемента в грунт. При необходимости погружения оболочек больших диаметров применяют спаренные вибропогружатели, смонтированные на общей платформе конструкции переходника между вибропогружателем и верхом оболочки.

Вибромолоты — это виброударные машины, передающие погружаемому элементу ударные импульсы и вибрацию.

В последнее время за рубежом начали успешно применять для погружения свай, в частности на большой глубине под водой, гидравлические молоты с встроенной газовой подушкой и гидравлической системой привода, плавно передающие энергию на сваю и значительно сокращающие время ее погружения. Кроме того, постоянное приложение сжимающей силы к свае предотвращает возникновение трещин в ее теле. Молот представляет собой полностью закрытую конструкцию для работы под водой. С помощью дистанционной системы управления можно регулировать ударную силу молота и доводить ее до оптимальной в зависимости от свойств проходимых грунтов. Большая частота ударов и значительная глубина погружения способствуют сокращению времени забивки свай и понижению расходов на их погружение.

На рис. 51, а показана конструктивная схема гидроблока. Копровая баба представляет собой полый цилиндр с плавающим поршнем; масло и находящийся под высоким давлением азот служат в качестве амортизатора. Гидроблок работает следующим образом (рис. 51, б). Сила, равная величине давления азота и умноженная на площадь ударной головки, прижимает ее к низу копровой бабы. Эту силу можно регулировать так, чтобы постоянно превышать сопротивление грунта. Ударная головка наносит удар по наголовнику сваи. Копровая баба не возвращается сразу после удара в исходное положение, как у молотов обычного типа, а продолжает двигаться вниз до тех пор, пока не остановится под противодействием сжатого азота. Затем вступает в действие замкнутая гидравлическая система, перемещающая бабу вверх и снова вниз с повторением цикла погружения сваи. Свая продолжает погружаться в течение всего времени, пока сила, движущая ударную головку, превышает сопротивление грунта. Эти циклы повторяются с большей частотой, чем при использовании обычного свободно падающего молота, что объясняется действием гидравлического привода.

Кожух гидроблока и свайная направляющая образуют как бы водолазный колокол, под которым размещается баба молота с системой гидравлического привода. Для предотвращения попадания поды под колокол при забивке свай под водой в кожух подается воздух с избыточным давлением. Величина давления зависит не or глубины воды, на которой забивают сваи, а от высоты гидро-блока, т. е. H2—Н1 = const (рис. 51, в). Баба молота в любом случае работает в воздушной среде; для работы гидроблока не имеет значения, ведется погружение свай над или под водой. По внешнему периметру свайной направляющей устанавливают балластный груз для компенсации плавучести агрегата.

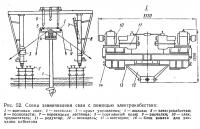

Электрические кабестаны (рис. 52) служат для завинчивания мощных винтовых свай с воды и на суше.

При забивке железобетонных свай и шпунта применяют металлические наголовники. Важными элементами конструкции наголовников являются вкладыши из прочной и вязкой древесины (дуба или вяза) и амортизирующие прокладки из деревянных попов и резиновой пластины, повышающие эффективность передачи энергии молота на погружаемый элемент и служащие для предохранения его головы от разрушения. Существуют также наголовники для крепления вибропогружателей к железобетонным сваям, сваям-оболочкам и металлическому шпунту, а также наголовники-переходники для оболочек большого диаметра.

Для обеспечения проектной точности погружения свай, свай-оболочек и шпунтов служат направляющие устройства. Простейшими направляющими для шпунтового ряда являются два параллельных горизонтальных элемента, расстояние между которыми принимается равным толщине погружаемых между ними шпунтин с зазором до 2 см на каждую сторону. Направляющие для деревянного шпунта состоят из двух пластин, которые крепятся болтами через прокладку к маячным сваям, погружаемым в стороне от шпунтового ряда. Когда погружаемый шпунт доходит до прокладки, ее снимают, а болт пропускают через забитый шпунт. Для более точной забивки шпунта направляющие делают в два яруса по высоте.

Направляющие для стального шпунта из профильного металла крепят к уже забитым шпунтинам стенки, а по ходу забивки — к временно погруженным шпунтинам, забиваемым по оси стенки. Когда погружаемая стенка подходит к временным шпунтинам, их выдергивают. Направляющей для железобетонного шпунта служит металлическая рама, состоящая из временно погруженных шпунтин типа «Ларсен-V» с прикрепленной к ним парой горизонтальных направляющих того же профиля. Железобетонная шпунтина после заводки в направляющие может прижиматься к ранее погруженной шпунтине специальной тележкой с роликами, скользящими вдоль гребня.

Прижимное усилие создается тросом, идущим через блоки тележки на лебедку. При погружении одиночных свай направляющая рама из металла крепится по маячным сваям, а погружение происходит через «окна» в направляющих. При погружении свай и свай-оболочек при помощи самоподнимающихся платформ направляющие инвентарные металлические конструкции крепят к борту пантона-платформы.

Для выдергивания железобетонных, стальных свай и шпунта применяют плавкраны соответствующей грузоподъемности, вибропогружатели со специальной амортизирующей подвеской, вибромолоты и виброударные шпунтовыдергиватели; а для выдергивания свай-оболочек — мощные плавкраны с одновременным наружным подмывом оболочек.

Перед выдергиванием свай из глинистых грунтов сваю осаживают вниз на величину до 5 см для нарушения связи сваи с грунтом. При выдергивании стального шпунта из стенки шпунтины через одну осаживают при помощи подбабка из короткого обрезка шпунтины; нарушив связь в замках, приступают к выдергиванию шпунтин.

Железобетонные сваи и сваи-оболочки срезают до проектной отметки пневматическими или электрическими отбойными молотками, струей огня, дисковыми пилами с алмазными резцами путем раздавливания гидроустановками клещевого типа.

При строительстве причалов сваи скрепляют с железобетонным ростверком с обязательным обнажением арматуры и тщательным сопряжением арматуры ростверка и свай. Поэтому срезка свай, удаляющая полностью железобетонную голову вместе с арматурой, неприемлема.

Срезку голов с помощью отбойных молотков, примененную впервые при строительстве пирса в Новороссийске, выполняют после постановки на сваю или сваю-оболочку обжимного хомута по линии срубки. Затем срубают бетон, оголяя арматуру, срезают кислородным резаком или бензорезом арматуру (оставляя выпуски нужной длины), краном убирают срубленную голову сваи, зачищают торец сваи и снимают хомут. Этот способ требует специальных плавучих подмостей для работ и не всегда может быть применен по погодным условиям.

Гидроразрушители, раздавливая бетон свай челюстями, не обеспечивают точно фиксированного среза.

Свайные фундаменты и шпунтовые ограждения выполняют в соответствии с ППР, содержащим рабочие чертежи вспомогательных устройств (эстакад, подмостей, конструкций и т. д.), временных сооружений, а также проект энергообеспечения оборудования, связанного с проведением свайных работ.

Перед началом основных работ по устройству свайных фундаментов необходимы подготовительные работы: разбивка свайного поля и мест погружения шпунта путем установки необходимых знаков на берегу или на каркасах; проверка заводских паспортов на погружаемые изделия; завоз и складирование свай, свай-оболочек и шпунта с проверкой соответствия маркировки действительным длинам и разметкам по длине; проверка замков шпунтин протаскиванием шаблона из обрезка шпунтины длиной не менее 2 м; полная или частичная сборка свай-оболочек.

Оборудование для погружения свай и свай-оболочек зависит от их предусмотренной проектом несущей способности и массу. Необходимую минимальную энергию удара молота (Н·м) определяют по формуле

где а — коэффициент, равный 25 кгс·м/тс; Р — проектная несущая способность сваи, Н.

При забивке наклонных свай найденную энергию молота необходимо увеличить, умножив на повышающий коэффициент k, зависящий от уклона забиваемой сваи.

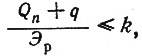

Выбранный тип молота с расчетной энергией удара Эр должен удовлетворять условию

где Qn — масса молота, кг; q — масса сваи с наголовником и подбабком, кг; k — коэффициент для железобетонных свай, погружаемых трубчатыми дизель-молотами и молотами двойного действия, равен 6, молотами одиночного действия и штанговыми дизель-молотами — 5, подвесными молотами — 3.

При забивке стального шпунта и погружении свай с подмывом указанные коэффициенты увеличиваются в 1,5 раза.

При пробивке прослоек плотных грунтов применяют молоты с энергией удара, больше найденной.

Расчетное значение энергии удара (Н·м) принимают для трубчатых дизель-молотов равным

для штанговых дизель-молотов

где Q — масса ударной части молота, кг; Н — фактическая высота падения ударной части молота, принимаемая для трубчатых молотов 2,8 м, для штанговых при весе ударных частей 12500, 18000 и 25000 Н соответственно 1,7; 2 и 2,2 м.

Тип вибропогружателя подбирают в зависимости от грунтовых условий и глубины погружения из соотношения k0/Qв (где k0 — момент эксцентриков вибропогружателя, Н·м; Qв — суммарная масса сваи или сваи-оболочки, наголовника и вибропогружателя, кг). Величина этого соотношения при вибропогружателях с частотой вращения дебалансов 300—500 об/мин и глубине забивки до 15 м должна быть не менее 0,8 при погружении в легкие грунты без подмыва и извлечения грунта с внутренней полости, 1,1 — в средние грунты с периодическим подмывом и извлечением грунта и 1,3 — в тяжелые с подмывом и удалением грунта ниже ножа оболочек. При глубине погружения более 15 м соотношение k0/Qв соответственно должно быть не менее 1; 1,3; 1,6.

Свая должна погружаться до проектного отказа. Отказом сваи шпыняется среднеарифметическая величина осадки от одного удара молотом в последнем залоге. Величина залога принимается равной: для молотов подвесных и одиночного действия — 10 удаpам, для молотов двойного действия и дизель-молотов — числу ударов в течение 2 мин непрерывной работы молота, а при использовании вибропогружателя — 2 мин его работы.

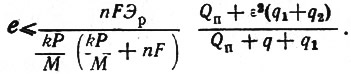

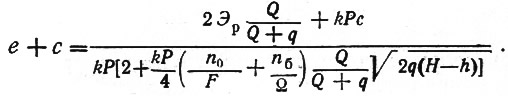

Если при свайных работах изменились параметры молота или свай по сравнению с принятыми в проекте, то остаточный отказ сваи (см) при забивке или добивке должен удовлетворять формуле

Если остаточный отказ е будет меньше 0,2 см (при соблюдении приведенных условий выбора молота), то общий отказ сваи, равный сумме остаточного и упругого отказов, должен удовлетворять формуле

В этих формулах: е — упругий отказ сваи (упругие перемещения грунта и сваи), см; n — коэффициент, принимаемый для железобетонных свай с наголовником равным 150, деревянных — 100, стальных с наголовником — 500; F — площадь, ограниченная наружным контуром сплошного или полого поперечного сечения ствола сваи независимо от наличия или отсутствия острия сваи, м2; k — коэффициент безопасности по грунту, принимаемый для приведенных формул соответственно равным 1,4 и 1,25; Р — несущая способность сваи, указанная в проекте, Н; М — коэффициент, принимаемый при забивке свай молотами ударного действия равным 1, а при вибропогружении в зависимости от грунтов под острием сваи: для гравийных 1,3; песков — 1,2—1,0; супесей — 0,9; суглинков и глины — 0,84—0,7; Qn — полная масса молота или вибропогружателя, т; ε2 — коэффициент восстановления удара, равный 0,2; при вибропогружении — 0; q1 — масса сваи и наголовника, т; q2 — масса подбабка, т (при вибропогружении принимается равной 0); q — ускорение свободного падения; n0 и n6 — коэффициенты перехода от динамического к статическому сопротивлению грунта; Ω — площадь боковой поверхности сваи, м2; h — высота, принимаемая для дизель-молотов равной 50, в остальных случаях — 0, см.

Для молотов подвесных и одиночного действия расчетная энергия Эр принимается равной QH, для молотов двойного действия — по паспортным данным, для вибропогружателей — как эквивалентная в зависимости от вынуждающей силы.

Для уточнения длины запроектированных свай в характерных по грунтовым условиям точках свайного поля погружают пробные сваи. Несущую способность свай уточняют динамическим испытанием пробных свай при контрольной добивке тремя ударами по истечении не менее 3 сут с момента окончания их забивки для свай, погруженных в песчаные грунты, и 6 сут — погруженных в глинистые грунты. Сваю, не давшую расчетного отказа, подвергают контрольной добивке после «отдыха». Если отказ при контрольной добивке превышает расчетный, проектная организация определяет несущую способность сваи или сваи-оболочки по результатам их испытаний вдавливающей статической нагрузкой. Первые испытания свай-оболочек на несущую способность были проведены автором при строительстве широкого пирса № 1 в Новороссийском морском порту.

На том же строительстве под техническим руководством автора был разработан и осуществлен способ погружения свай-оболочек без выемки грунта из внутренних полостей-оболочек, забуривания в прочные породы и устройства подводных бетонных пробок. В дальнейшем были найдены и другие способы погружения оболочек, в частности, были впервые применены для разбуривания мергелей в основании оболочек реактивные турбобуры нефтяников.

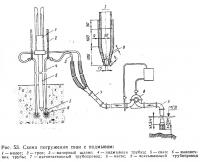

При значительном сопротивлении грунтов погружению свай применяют гидравлический способ разработки и удаления грунта из внутренних полостей. Подмыв свай (рис. 53) рекомендуется преимущественно в песчаных грунтах и допускается на участках, удаленных не менее чем на 20 м от зданий и сооружений. Для эффективности рекомендуется сочетать подмыв с забивкой свай молотом. При погружении свай и свай-оболочек в песчаные грунты и супеси на глубину более 20 м в зону подмыва следует нагнетать сжатый воздух.

При погружении свай и свай-оболочек диаметром до 1 м достаточно применять одну подмывную трубу, располагаемую по центру сечения, а при погружении свай-оболочек большего диаметра подмывные трубы располагают по периметру оболочки через 1—1,5 м. На последних метрах погружения подмыв прекращают, и сваю добивают до расчетного отказа. При погружении призматических сплошных железобетонных свай разрешается выходное сопло вбетонировать центрально в острие сваи.

Для снижения сопротивления при погружении полых круглых свай и свай-оболочек из их внутренних полостей удаляют грунт. Выемка грунта или подмыв свай-оболочек при их вибропогружении необходимы при амплитуде колебания оболочки примерно 5 мм, при которой обычно не следует ожидать дальнейшего погружения. Разработку грунта можно выполнять гидравлическим способом с предварительным рыхлением струей напорной воды и удалением грунта эрлифтами или гидроэлеваторами. При этом, во избежание наплыва грунта в оболочку, ее следует доливать водой до уровня, превышающего естественный уровень воды вне оболочки. Во избежание разуплотнения грунта основания в оболочке оставляют грунтовое ядро высотой не менее 2 м, считая от низа ножа оболочки. При сваях-оболочках диаметром 1 м и более применима механическая разработка грунта при помощи грейферов и виброгрейферов.

В процессе вибропогружения сваи-оболочки испытывают растягивающие и сжимающие напряжения в кольцевых сечениях от динамических продольных сил и растягивающие напряжения в продольных сечениях от гидродинамических нагрузок. Существуют специальные приборы для контроля усилий в железобетонных оболочках во время их вибропогружения. В частности, автором для получения сигналов о появлении опасных усилий в оболочках при их вибропогружении впервые применен фиксатор порога замедлений.

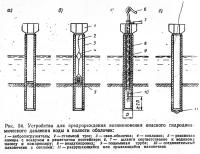

Для предупреждения опасного гидродинамического давления поды в полости свай, могущего привести к возникновению в оболочках продольных трещин, применяют специальные устройства (рис. 54). Воду из полости свай-оболочек (рис. 54, а) удаляют насосами, гидроэлеваторами и другими средствами. Пневмоамортизатор представляет собой пакет из нескольких автомобильных камер, наполненных воздухом и закрепленных в контейнере с балластом (рис. 54, б). Длину стропа, крепящего контейнер к попытку, подбирают с учетом нахождения амортизатора в зоне максимального давления воды, т. е. над поверхностью грунта внутри свай-оболочек. Пневмоамортизирующее устройство (рис. 54, в) состоит из двух соединенных труб, по одной из которых подается воздух, а по другой — вода, обеспечивающая погружение труб в грунтовой сердечник с одновременным насыщением его воздухом. При этом гидродинамическое давление воды и грунта воспринимается и снижается до безопасных величин пузырьками воздуха. Способ вибропогружения свай-оболочек с закрытым нижним концом (рис. 54, г) с разрушающимся или срываемым конусным наконечником применяют при залегании у поверхности дна значительной (более 5 м) толщи слабых структурно неустойчивых грунтов.

Кроме того, во избежание затруднений с погружением сваи-оболочки вследствие повышения давления воздуха в ее полости при герметическом присоединении вибропогружателя к голове сваи, следует применять наголовники со сквозными отверстиями.

В случае, если на свае-оболочке образуются трещины, их заделывают предложенными автором специальными методами.

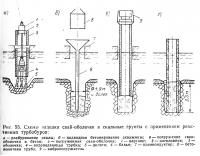

При заделке концов свай-оболочек в скальные грунты для их разбуривания применяют реактивные турбобуры (рис. 55).

Винтовые сваи погружают в грунт с воды механизмами завинчивания свай — кабестанами. Создаваемый кабестаном и приложенный к свае крутящий момент Мкр (Н·м) должен преодолевать сопротивление грунта (трение) по боковой поверхности сваи-оболочки (или боковой поверхности стального «ключа», внутри которого находится железобетонный ствол оболочки); сопротивление грунта смятию лопастью и наконечником сваи; дополнительные силы трения, возникающие от смятия грунта. Крутящий момент определяют по формуле

где Р — расчетная нагрузка на винтовую сваю, Н; kт — коэффициент, принимаемый равным 0,1—0,12, м; k — коэффициент однородности грунтовых условий, равный 0,7—0,9; m — коэффициент условий работы, равный 1.

В зависимости от необходимого крутящего момента подбирают мощность кабестана.

Электрокабестан монтируют на голове сваи-оболочки и расчаливают его раму тросами на якорях, воспринимающих реактивным крутящий момент (см. рис. 52, б). После завинчивания очередной сваи кабестан переставляют на голову следующей. Способом завинчивания погружают как вертикальные, так и наклонные сваи (с наклоном до 4:1).

В (Советском Союзе имеется некоторый опыт по изготовлению свай глубокого заложения с использованием станков «Беното» (Франция).

Применение станков позволяет изготовлять набивные сван следующими приемами: под защитой металлической оболочка, извлекаемой из грунта после бетонирования; бетонированием и металлической или железобетонной оболочке, оставляемой в грунте; бетонированием в буровых скважинах.

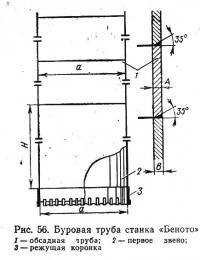

На стреле установки (рис. 56) закреплена обсадная буровая труба, состоящая из элементов, соединяемых на специальных стыках быстрого замыкания, с режущим башмаком.

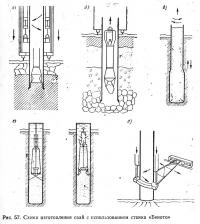

Закрепленный на трубе открывающийся и закрывающийся хомут передает при помощи двух мощных домкратов либо давление для погружения трубы (рис. 57, а), либо усилие для ее извлечения из грунта. Одновременно труба приводится хомутом в полувращательное (лавирующее) движение, создавая таким образом поступательно-вращательное движение. При воздействии на тело одновременно двух видов движения вызываемые ими силы трения взаимно погашаются, и труба легко погружается или извлекается из грунта. В это же время специальный открытый грейферный ковш направляется в трубу, в свободном падении проникает в грунт, закрывается и поднимается (рис. 57, б). Извлеченную породу удаляют при помощи тележки. Отверстие заполняют бетонной смесью (рис. 57, в, г) при помощи специального контейнера. Трубы извлекают из скважин вначале лавирующими движениями, а затем — попеременными движениями вверх-вниз, уплотняющими бетонную смесь (рис. 57, д).

Стальной шпунт и сваи из прокатных профилей рекомендуется погружать и извлекать при помощи вибропогружателей и вибромолотов. Марку вибромашины выбирают в зависимости от массы шпунта, глубины его погружения, качества проходимых грунтов.

В начале работ нужно внимательно следить за погружением первых трех-четырех шпунтин, проводя отвесом контрольные промеры вертикальности и положения в плане каждой из них. В случае неправильного погружения шпунтину следует выправить или извлечь и погрузить вновь. При сложном очертании шпунтового ограждения в плане погружение начинают с одной из фасонных (угловых, тройниковых и т. п.) шпунтин.

Применением направляющих достигается правильность погружения шпунтин в плане. При отклонениях шпунтин в плоскости ряда (веерные отклонения) необходимо периодически выпрямлять положения крайних шпунтин многократным повторением их погружения и извлечения. Выпрямляют шпунтины оттягиванием верха шпунтового ряда при помощи трактора или лебедки с одновременным вибрированием крайних шпунтин и погружением клиновидной шпунтины.

Когда до смыкания стенки остается для погружения 10—12 шпунтин, предварительное замыкание производят таким же числом шпунтовых коротышей длиной 0,5—0,8 м. Затем коротыши поочередно извлекают при погружении вместо них шпунтин нормальной длины. Если при этом не удалось устранить веерность книжкой стенки, погружают замыкающую клиновидную шпунтину.

При погружении длинного шпунта отдельные шпунтины объединяют в пакеты при помощи распределительной плиты, к которой крепят вибропогружатель. При возведении сооружения криволинейного очертания в плане шпунт погружают пакетами из двух-трех шпунтин, предварительно сваренных между собой б замках швами толщиной 8—10 мм и длиной каждый не менее 15 см.

Погруженные шпунтовые стенки со свободной длиной более 5 м, на которые возможно воздействие волнения силой более 3 баллов, должны быть надежно раскреплены до момента установки анкерных устройств и засыпки грунтом пазух.

Железобетонный шпунт прямоугольного сечения погружают в стационарных направляющих с применением прижимной тележки, таврового сечения — в плавучих направляющих.

При погружении железобетонного шпунта применяют подмыв с расположением подмывных трубок по контуру шпунтины. Для таврового шпунта применяют четыре, а для широкопанельного — восемь подмывных трубок, располагаемых симметрично.