Технологическая схема изготовления сгройдеталей (рис. 1) укладывается в следующий производственный поток.

Доставленный на завод песок поступает в приемный бункер, просеивается на вибросите с ячейками размером 10 мм и элеватором транспортируется в бункер песка.

Из приемного бункера кипелка попадает в щековую дробилку, где измельчается и элеватором переводится в два бункера дробленой извести; из одного — пройдя дозирование и гидратацию в гасильном барабане, транспортируется в бункер пушонки; из другого — раздробленная известь через вибропитатель загружается в дезинтегратор и после помола собирается в бункер кипелки.

Для получения плотных изделий подготовленные песок и гашеная известь леи точными дозаторами подаются в дезинтегратор смеси. Последняя выгружается в бункер и используется для наполнения очищенных и смазанных металлических форм, установленных на вибростолах. После процесса вибрирования формы перемещают на вагонетки, которые закатываются в автоклав. Изделия подвергаются водотермической обработке, выкатываются из автоклава, проходят осмотр ОТК и перевозятся на склад готовой продукции.

Производство пеносиликальцитных деталей имеет свой отдельный поток операций. Начинается он так же, как и для плотных изделий, и только после дезинтегра-торного помола шихта поступает во второй бункер смеси, подается транспортером в пеномешалку, где соединяется с молотой негашеной известью и отдельно приготовленной пеной, затем заливается в очищенные и смазанные формы, выстаивается в цехе 2—3 часа, пока масса не загустеет. Наполненные формы отправляются в автоклав на .запаривание по заданному режиму. Изделия, прошедшие водотермическую обработку, осматриваются ОТК и транспортируются на склад готовой продукции.

Если есть возможность получить с завода гашеную известь и молотую кипелку, технологическая схема 1 упрощается (рис. 2), так как отпадает необходимость в гасильном барабане, транспортере и двух бункерах, уменьшается потребность в рабочей силе.

Технологическая схема производства пеносиликальцита без предварительного гашения и .помола извести (рис. 3) отличается от первой и второй тем, что песок и кипелку размалывают в дезинтеграторе, не увлажняя смеси. Формовочная шихта получается в (пеномешалке при добавлении в нее воды и пены.

Если влажность невелика (до 5%), молотую шихту можно хранить длительное время, в противном случае ее надо использовать сейчас же после помола.

Производственный поток операций по схеме 3 следующий: подготовленные песок и кипелка поступают аз дезинтегратор, где происходит помол. Затем шихта подается в пенометаллу и в ней смешивается с пеной и водой (и замедлителем, если пользуются скорогасящейся известью). Полученную массу заливают в форму и после загустения запаривают в автоклаве.

Исследования и заводской опыт показали, что совместный помол песка и извести-кипелки дает однородную массу. Часть второго компонента размалывается до тонины гашеной извести. Изделия получаются с лучшими показателями, чем при использовании последней с частичной добавкой кипелки. Технологическая схема проще, так как нет нужды в гасильном барабане и мельнице для помола кипелки, негашеной извести, уменьшается количество транспортеров, дозаторов и бункеров.

Изготовление плотных и ячеистых силикальцитных масс по указанным схемам требует соблюдения определенных соотношений удельной поверхности песка, количества вводимой в шихту извести и воды до оптимальной формовочной влажности.

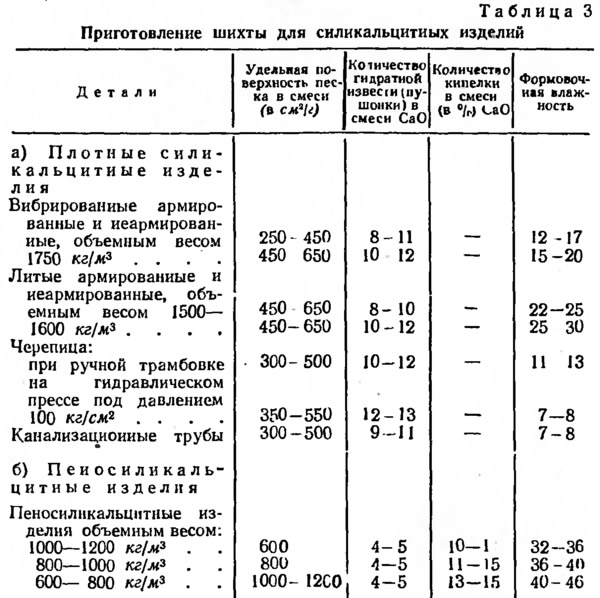

Практикой Таллинского завода установлены следующие показатели для производства силикальцита (таблица 3).

Колебания удельной поверхности шихты в пределах ±10% от установленного оптимума вполне допустимы.

Удельную поверхность материалов определяют поверхностометром системы В. В. Товарова.

Влажность шихты для формовки устанавливают практически, она зависит от наличия глинистых примесей ® песке к производственных показателей вибростола — амплитуды и количества колебаний в минуту.

Для пеносиликальцитных материалов приготовляют пену, которая вводится в шихту и создает ячеистую структуру изделий.

Пенообразователи бывают различные: клееканифольный, смолосапониновый, алюмосульфонафтеновый и ГК (гидролизованная кровь).

На Таллинском заводе применяют клееканифольный пенообразователь. Его готовят из клея костного (ГОСТ 7067—47) или мездрового (ГОСТ 3252—46), канифоли и едкого натра технического (ГОСТ 2263—43).

Для производства 1 м3 пеносиликальцита при объемном весе 0,9—1,2 т/м3 расходуется канифоли 0,06 кг, едкого натра технического — 0,016 кг и клея — 0,063 кг.

Клееканифольный пенообразователь приготовляют следующим образом:

Клеи измельчают и замачивают на 24 часа в воде при соотношении к последней 1:10 (по весу), затем варят при температуре не выше 60° до полного его растворения.

Канифоль дробят на куски размером 3—4 мм, всыпают по частям в кипящий раствор едкого натра удельного веса 1,17 и, помешивая, варят до полного растворения. На литр едкого натра расходуется 1,5 кг канифоли.

При температуре до 60° канифольное мыло вливают в клеевой раствор и помешивают, пока смесь не станет полностью однородной.

Соотношение канифольного мыла и раствора клея но весу — 1:6.

Смолосапониновый пенообразователь состоит из мыльного корня и воды. Расход мыльного корня на 1 м3 пеносиликальцита—0,6—0,8 кг.

Алюмосульфонафтеновый пенообразователь получают из керосинового контакта, сернокислого глинозема, едкого натра и воды.

Па 1 м3 пеносиликальцита объемным весом 0,8 т/м3 расходуется керосинового контакта 1,2 кг, сернокислого глинозема — 1,2 кг и едкого натра — 0,16 кг.

Пенообразователь ГК состоит из гидролизе-ванной крови, сернокислого железа и сернокислой меди.

Гидролизованную кровь приготовляют из технической военной крови, едкого натра, хлористого аммония и воды.

На 1 м3 пеносиликалщита объемным весом 0,8 т/м3 требуется 1,5 кг гидролизованной крови и 0,05 кг сернокислого железа.

Пеносиликальцитная шихта должна содержать определенное количество пены для получения заданного объемного веса.

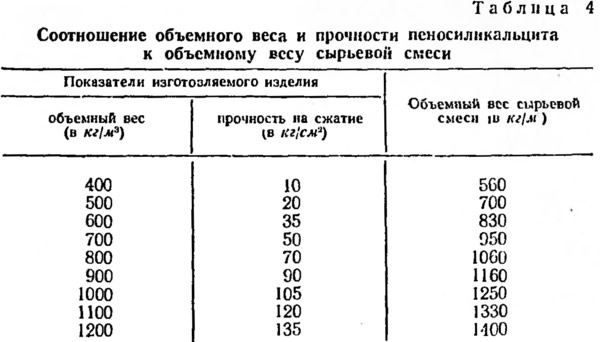

На Таллинском силикальцитном заводе в результате испытаний найдено соотношение объемного веса и прочности пеносиликальцита к объемному весу сырьевой смеси (таблица 4).

Подбор сырьевой смеси для получения псносиликальцитных изделий заданной прочности начинают с подсчета по определенной формуле. Затем изготавливают пеносиликальцитную шихту и корректируют ее путем отбора проб. При этом используют трехбарабанную мешалку (рис. 4). В первом барабане приготовляют пену, во втором — увлажняют дезинтеграторную шихту и соединяют ее с молотой кип елкой, в третьем — смешивают пену с массой из второго барабана.

Если шихту делают по третьей технологической схеме— помолом песка и кипелки в дезинтеграторе, то применяют двухбарабанную мешалку. Тогда в первом барабане приготовляют пену, а во втором — увлажняют шихту и замешивают пену.

В дальнейшем технология изготовления пеносиликальцита та же, что и у плотного силикальцита: формовка и автоклавная обработка.

Раствор массы заливают в формы, выдерживают в них 2—3 часа для гашения извести и связывания части воды, отчего изделия приобретают прочность, достаточную для транспортировки в автоклавы.

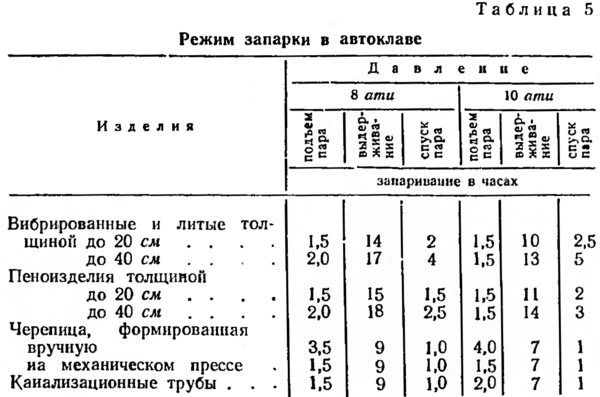

Последняя операция в процессе производства силикальцита — водотермическая обработка изделий в автоклаве. Режим запарки устанавливают в зависимости от размеров изделий и способов их изготовления (таблица 5).

Запаривание изделий производят плавно, повышая давление, точно выдерживая время при установленном максимальном подъеме пара, затем равномерно снижая давление до атмосферного. Практически колебания температуры и давления пара в автоклаве не должны быть более 0,25 ати от установленного заводской технологией. Нарушения приводят к трещинам «а поверхности изделий, откалыванию ребер, малой плотности и прочности всей детали или отдельных ее частей, к разным дефектам и даже полному разрушению.

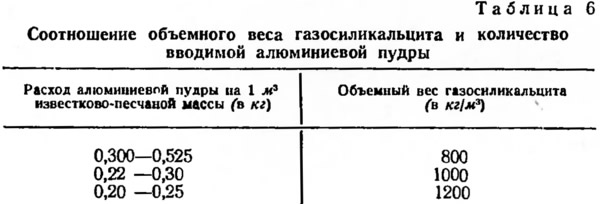

За последние годы достигнуты значительные успехи в области ячеистых силикальцитов. Введением газа в известково-песчаную массу получен новый изоляционный и конструктивный материал — газосиликальцит. Он, как и пеносиликальцит, обладает небольшим объемным весом. Разница между ними в том, что в одном случае поры образуются добавлением в массу пены, а в другом — газообразователя — алюминиевой пудры. В зависимости от количества вводимой пудры изделия получаются различного объемного веса (таблица 6).

Алюминиевую пудру применяют согласно ГОСТу 5494—54 марки ПАК-Зс содержанием активного А1—82%.

Газовыделение происходит в результате взаимодействия алюминиевой пудры с Са(ОН)2 в водном растворе по формуле

Расход извести для производства газосиликальцита на 25—50% меньше, чем для пеносиликальцита.

Изготовление газосиликальцита организовано на Ижорском силикальцитном заводе. Технологический процесс таков: подготовка шихты, формовка и автоклавная обработка при 8—10 ати, которая длится 15 часов.

Завод выпускает главным образом блоки для наружных стен.

Газосиликальцит — прогрессивный материал, из которого изготовляют разные стройдетали, более легкие и дешевые, чем из плотных бетонов. Внедрение газосиликальцита облегчит решение проблемы крупноблочного сборного строительства.

Надо сказать, что уже несколько лет ведется серьезная работа по усовершенствованию технологии изготовления известково-песчаных материалов. Были поставлены две основные задачи: сократить срок вод отёр мической обработки и повысить прочность изделий.

Эти же задачи решали и на Таллинском заводе в отношении силикальцита, но исследовательские работы еще не закончены.

Химические явления, которые наблюдаются между песком и известью во время автоклавной обработки, детально изучали многие ученые в СССР и за рубежом. Отправной точкой служила работа профессора Михаэлиса. Советские ученые А. В. Волженский [3], П. П. Будников, И. В. Смирнов установили, что при запаривании известково-песчаных смесей образуется гидросиликат кальция с общей формулой хСаО·уSiO2·zН2O. Он связывает между собой зерна песка в монолит. Для реакции необходима водная среда, так как взаимодействие навести и песка происходит в результате растворения их и, чем больше получается гидросиликата, тем прочнее изделие.

По другой теории, разработанной И. А. Хинтом и самостоятельно профессором Ф. Хенглейном [16], соединения, возникающие при запаривании известково-песчаных масс, — микромолекулярные, сложные. Они появляются в результате того, что при высоких температурах равновесие молекулярных сил перемещается в направлении1 образования структуры монолита и начинается диффузия кремнезема поверхности зерен песка в частицы извести. Последние так же стремятся проникнуть в наружный слой песка и глубже, в поверхностные дефекты кристаллической решетки. Диффузия тем больше, чем выше температура запаривания. Ее определяют дисперсность сырьевых материалов, гомогенность смеси и структура сырца. Вследствие сближения частиц извести и песка получаются новообразования, которые уплотняются но время выдержки изделий в автоклаве при 8—10 ати.

Обе теории образования монолита в ходе автоклавной обработки известково-песчаных масс имеют следующие общие положения. Реакция между песком и известью — химическая и протекает только между частицами, находящимися на расстоянии не более 0,2 мм. Для ее осуществления необходимо присутствие воды. Что же касается сути процесса — происходит ли соприкосновение частиц извести и песка, как результат водного, коллоидального их растворения или диффузионных изменений, то все ученые считают, что требуется еще продолжение изысканий.

Какие бы ни давать объяснения образованию гидросиликата кальция, неоспоримо, что подготовка песка и извести имеет большое влияние на протекание химической реакции в автоклаве. Дело в том, что песок в естественном состоянии малопригоден для изготовления силикатных и силикальцитных изделий и затрудняет химическое взаимодействие кремнезема и извести по следующим причинам: 1) природные зерна спаяны частично между собой глиной и карбонатными соединениями в большие комки, которые не разбиваются достаточно мелко в смесительных барабанах, остаются в изделиях и понижают их качество; 2) обычно зерна песка имеют окатанную форму, при которой они малореактивны и не дают высокой плотности изделия; 3) они покрыты оболочкой из карбонатов и солей, препятствующей непосредственной реакции песка и извести; 4) большей частью имеют однородный гранулометрический состав и малую удельную поверхность, что мешает получению плотной однородной структуры изделия; 5) при силосном и барабанном способах производства не получается высококачественного смешения компонентов.

Использование дезинтегратора (рис. 5), как помольного и смешивающего агрегата, устраняет указанные дефекты. Он освобождает песок от естественной цементации поверхности карбонатными и другими породами, дробит на острогранные песчинки, активизирует его поверхность, создает идеальную однородность размолотых песка и извести и увеличивает удельную поверхность.

Эти положительные качества шихта приобретает благодаря тому, что измельчение производится при помощи ударов, которые (по данным академика П. А. Ребиндера) создают дефекты в молекулярной структуре материала. Если они повторяются быстро, наступает дальнейшее разрушение по трещинам и пороки ликвидируются. В промышленном дезинтеграторе зерна периодически через 1/1000 секунды ударяются о стальные пальцы со скоростью 100 м/сек. По расчету мощность удара — около 10 кг/м/сек. Этими ударами песок дробится по имеющимся внутри зерен дефектным местам и в результате приобретает прочную молекулярную структуру и большую активность в химических и диффузионных процессах при автоклавной обработке известково-песчаных смесей. Прессованием из дезинтеграторной шихты можно получить детали, выдерживающие .на сжатие 2000 кг/см2 и более и это не предел, так как прочность самого кварца достигает 22000 кг/см2 и выше. Кроме того, изделия водостойки и морозостойки (выдерживают до 150 циклов стандартных теплосмен).

Бесспорно, изготовление известково-песчаных деталей автоклавным способом — крупное достижение советской науки, но все же переход на производство без гидротермальной обработки при повышенном давлении был бы еще большим событием.

В последние годы ведутся изыскания, направленные к тому, чтобы из извести и песка производить безавтоклавные высокопрочные изделия.

И. А. Хинт получил материал прочностью 300 кг/см2 через 28 дней при естественном воздушном твердении. В шихту, приготовленную дезинтеграторным помолом, было введено до 30% извести. Лабораторное изучение продолжается.

Профессор Ленинградского института инженеров железнодорожного транспорта В. П. Петров тоже добился прочности — 400 кг/см2 при воздушном твердении известково-песчаной массы, размолотой с лабораторной вибромельнице.