Общие сведения

Битумные эмульсии применяют для устройства кровель при строительстве зданий, ремонте, реконструкции, а также в качестве окрасочной изоляции панелей покрытий лоткового типа жилых зданий (см. рис. 4). Эмульсии состоят из битума марки БН-60/90, воды и эмульгатора. В качестве эмульгатора применяют асидол-мылонафт в сочетании с едким натром (ГОСТ 2263—79) и жидким стеклом (ГОСТ 13078—81). Если к этому составу добавляют латекс, то эмульсию называют битумно-латексной.

Наиболее распространена эмульсия ЭГИК-У — гидроизоляционная и кровельная (улучшенная) (ТУ 400-24-111—77). ЭГИК-У представляет собой смесь быстрораспадающейся битумно-полимерной эмульсии ББЭ с синтетическим латексом (ТУ 400-24-113—78).

Для устройства кровель применяют эмульсии ЭГИК-У следующих марок: ЭГИК-У-3, ЭГИК-У-5, ЭГИК-У-7, ЭГИК-У-10, ЭГИК-У-15 и ЭГИК-У-20 (цифры указывают процент содержания латекса в эмульсии).

Кровли из битумных и битумно-латексных эмульсий устраивают только при температуре свыше 5°С.

Технология приготовления ЭГИК-У состоит в следующем. Сначала приготовляют эмульгатор, состоящий из следующих компонентов, %: асидол-мылонафта — 0,2; жидкого стекла — 0,8; едкого натра — 0,8; чистой мягкой воды — 96,4. Затем на установке типа ЭМ-25 приготовляют эмульсию ББЭ следующего состава, %: нефтяной битум БН-60/90 — 47; водный раствор эмульгатора — 52; полимерная добавка — 1. После тщательного перемешивания всех составляющих эмульсия ББЭ поступает в накопительную емкость. Эмульсию перекачивают из емкости в автогудронатор, который доставляет на место приготовления эмульсии ЭГИК-У. Получение эмульсии ЭГИК-У заключается в механическом перемешивании двух жидкостей: ББЭ и синтетического латекса в специальном смесителе, входящем в комплект установки для приготовления эмульсии.

Приготовляют раствор коагулянта в емкости из нержавеющей стали при температуре не ниже 10°С. Сначала в емкость (на 1/3 объема) наливают воду, затем загружают хлористый кальций. После полного растворения соли в раствор коагулянта добавляют воду с таким расчетом, чтобы плотность раствора хлористого кальция составляла 1,04 г/см3. Расход раствора коагулянта 15...20% от количества эмульсии.

Устройство кровли. Перед нанесением эмульсии поверхность очищают от мусора и пыли. Околы, раковины и трещины необходимо заделать цементно-песчаным раствором. Небольшие трещины можно заделать мастикой БЛК (ТУ 400-2-51—76). Затем подготовленную поверхность грунтуют битумно-латексной эмульсией. После огрунтовки укладывают армирующий слой из рулонных стекломатериалов или рубленого стекловолокна на карнизах, в ендовах и в местах примыканий и установки водосливных воронок. На армирующий слой наносят эмульсию. После стабилизации покрытия (12 ч) в указанных местах армирующий слой укладывают по всей защищаемой поверхности и покрывают эмульсией. Каждый последующий слой устраивают после стабилизации предыдущего. Общая толщина армированного покрытия должна составлять 3...3,5 мм.

На готовое покрытие наносят слой, краски БТ-177, представляющий собой смесь лака БТ-577 (80%) и алюминиевой пудры (20%). Общая толщина мастичной кровли — 5...5,5 мм.

Устройство кровли выполняет звено из трех человек.

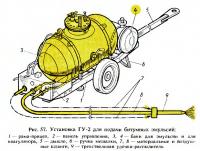

Все рабочие операции при устройстве эмульсионной кровли механизированы. Эмульсию перекачивают на крышу с помощью установок СО-118 или ГУ-2 (рис. 57).

Для нанесения эмульсий и рубленого стекловолокна применяют ручной пистолет-напылитель (рис. 58). Каналы 1 и 2 подают в распылительное устройство 3 битумную эмульсию, сжатый воздух. Рубленое стекловолокно поступает в распылительное устройство из узла 4. Эмульсия со стекловолокном смешивается на выходе из пистолета-напылителя.

Перед началом работы проверяют работу установки. Включая установку на холостой ход, судят о подаче эмульсий и сжатого воздуха к пистолету-напылителю. Одновременно наблюдают за показаниями манометров на установке, при этом давление сжатого воздуха не должно превышать 0,6...0,8 МПа, а эмульсии — 0,8 МПа. Затем проверяют работу предохранительных клапанов в системе подачи эмульсии и сжатого воздуха. После указанной проверки установку выключают. Рукава и электрический кабель для удобства работы связывают по всей длине с шагом 60 мм. Концы рукавов маркируют, чтобы исключить ошибку в момент подсоединения их к пистолету-напылителю, так как такая ошибка повлечет за собой полную разборку установки и остановку в работе. Используя гаечные рожковые ключи, рукава надежно закрепляют с помощью накидных гаек в соответствии с маркировкой. В момент подключения рукавов для подачи эмульсии и коагулятора регулировочные вентили должны быть закрыты.

По сигналу оператора моторист включает компрессор и преобразователь. Оператор поворотом тумблера включает привод механизма рубки и устанавливает, в каком направлении происходит вращение ножевого барабана, так как ножевой барабан должен вращаться по часовой стрелке. В случае, если вращение барабана происходит против часовой стрелки, требуется переменить концы электрокабеля в колодке подключения его к преобразователю напряжения. Отведя прижимной ролик через направляющую втулку, оператор заправляет отрезанные концы стекложгута в полость эжектора и распыления стекловолокон в виде факела. В случае, если наблюдается частичная резка стеклонитей, натяг плавающих ножей регулируют с помощью регулировочного винта установки опорного ролика в пределах 0,2...0,3 мм. Завышенный натяг плавающих ножей приведет к быстрому износу опорного ролика и выкрашиванию режущей кромки плавающих ножей.

Обязательным условием при работе с пистолетом-напылителем является подача сжатого воздуха до подачи стекложгута, эмульсии и коагулятора. При остановке работы сначала выключают привод механизма рубки, прекращают подачу эмульсии и коагулятора и только после этого перекрывают сжатый воздух.

Оператор, убедившись в том, что подача сжатого воздуха в пис-толет-напылитель осуществляется нормально, плавным поворотом рукоятки вентиля на канале подачи эмульсии устанавливает требуемый факел аэрозоля. Отрегулировав факел, оператор включает в работу механизм рубки стекложгута. Получив требуемый совмещенный факел компонентов материала для мастичной кровли, оператор располагает пистолет-напылитель так, чтобы ось факела составляла с плоскостью нанесения 65...850. Эмульсию наносят плавными волнообразными движениями. При нанесении на вертикальную поверхность или поверхность с обратным углом необходимо следить за тем, чтобы не было потеков и сползания свежеуложенного слоя. Требуемая толщина слоя образуется за несколько повторных нанесений.

Эмульсию наносят двумя слоями: первый слой толщиной 2...3 мм (в сыром состоянии) и через 20 мин второй — толщиной 4...5 мм. Расход эмульсии — 6...8 л на 1 м2.

Битумные эмульсии можно наносить на сухие и влажные горизонтальные, вертикальные и наклонные поверхности. При нанесении на влажные поверхности адгезионные свойства покрытий не снижаются. Толщина каждого слоя должна быть около 2 мм (в сыром состоянии). Так как в эмульсии содержится до 50% воды, то толщина окончательно сформировавшегося слоя будет в пределах 1 мм. Покрытие считается сформировавшимся, когда при нажатии на него (усилие около 0,1 МПа) на поверхности покрытия не появляется следов влаги. В сухую погоду при температуре воздуха 20...25°С процесс формирования покрытия происходит в течение 3...6 ч, а в дождливую погоду при температуре воздуха 7...10°С и влажности около 80% — в течение 18...24 ч.

В результате такого напыления на основании образуется слой материала, армированный рубленым стекловолокном. Несколько таких слоев образуют гидроизоляционный ковер. Каждый последующий слой следует наносить только после полного высыхания предыдущего, что определяется прекращением отлипа. Обычно интервал между нанесением каждого слоя 12 ч.

Источник: «Кровельные работы», В. Б. Белевич, 1987