Фибролитовые плиты, зажатые в формах, проходят естественное или искусственное твердение. Отвердевшие плиты расформовываются и направляются на сушку до достижения ими влажности в 20% согласно требованиям ГОСТ 8928-58.

Естественное твердение плит при нормальной температуре (18, 20°) требует достаточно длительных сроков (не менее 2 суток) и практически целесообразно лишь для предприятий малой мощности. В целях сокращения сроков выдержки плит в формах применяют искусственную термообработку при повышенных температурах.

Термообработка плит цементного фибролита обычно проводится сухим теплом. Пропарка, т. е. термовлажностная обработка, не применяется.

В целях выявления оптимальных режимов термообработки во ВНИИНСМе были проведены специальные экспериментальные работы. Образцы фибролита объемного веса 350 кг/м3 изготовляли из выдержанной сосновой древесной шерсти на четырех видах цемента. В качестве минерализатора были использованы жидкое стекло концентрацией 1,05 и хлористый кальций концентрацией 1,04.

Температуру термообработки меняли от 30 до 80° ступенями по 10°; ее продолжительность — от 4 до 24 час., а в некоторых случаях до 36 час. ступенями по 4 часа. После термообработки образцы извлекали из форм и высушивали при температуре 70° и влажности воздуха 65%. Готовые образцы испытывали на изгиб и сравнивали между собой по силе сцепления между стружками, осыпаемости и внешнему виду.

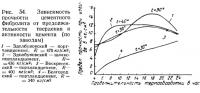

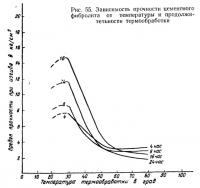

Из результатов этих опытов, приведенных на рис. 54—55, видно, что наибольшая прочность фибролита на портландцементе и шлакопортландцементе Здолбуновского завода имеет место при температуре 30° и продолжительности термообработки 16 час., для фибролита на цементе Воскресенского завода — при температуре 40° и продолжительности 16—24 час., для фибролита на цементе Белгородского завода — при температуре 30° и продолжительности 24 часа. В случае увеличения сроков термообработки сверх указанных величин прочность не повышается, а для цемента Здолбуновского завода она даже снижается. При повышении температуры термообработки сверх указанных значений, одновременно с уменьшением прочности (рис. 55) ухудшается качество поверхности цементного фибролита, появляются такие дефекты, как осыпаемость, пыление, слабое сцепление между стружками.

Таким образом, оптимальная температура термообработки цементного фибролита лежит в пределах между 30 и 40° при продолжительности термообработки 16—24 часа.

Для термообработки применяют камеры непрерывного и периодического действия.

Ниже описывается камера непрерывного действия Костопольского ДСК- Камера имеет П-образную форму и состоит из двух тоннелей длиной по 50 м и переката (траверсный путь с траверсной тележкой). В середине тоннелей проходит узкоколейный путь, по обеим сторонам которого установлены калориферы. Вагонетки двигаются следующим образом: установленный в начале первого тоннеля толкатель передвигает состав вагонеток, находящийся на линии тоннеля; первая вагонетка, достигнув траверсной вагонетки, включает боковой толкатель, который передает ее на линию второго тоннеля, а толкатель, установленный в торце линии второго тоннеля, толкает вагонетку к выходу. Для нормальной работы толкателей необходимо, чтобы оба тоннеля были целиком заполнены вагонетками.

При температуре воздуха в среднем сечении камеры 30—40° длительность термообработки плит составляет 16—24 часа. В результате неравномерности температур по высоте камеры, что является ее большим недостатком, плиты, находившиеся в средней зоне с оптимальной температурой 30—35°, при испытаниях на изгиб оказались на 40—60% прочнее плит из нижней зоны (температура 25—30°) и плит из верхней зоны (температура 40°).

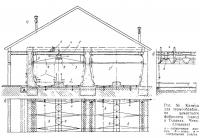

Этих недостатков лишена камера термообработки непрерывного действия (рис. 56), установленная на заводе цементного фибролита в Туранах (Чехословакия). Камера состоит из двух тоннелей, в каждом из которых проложено по два узкоколейных пути 1. Стены камеры имеют обтекаемые очертания, что обеспечивает наилучшие аэродинамические условия. Между перекрытием 2 и подвесным потолком 3 через каждые 2 м устанавливается осевой вентилятор 4 с мотором 5. В пространстве между перекрытием и потолком устраиваются также вентиляционные каналы 6, расширяющиеся к периферии. На рис. 56 показан путь движения воздуха 7. Отвод воздуха из камеры производится через люк 8. Воздух нагревается при проходе через калорифер 9.

Камеры периодического действия установлены иа заводе фирмы «Трэуллит». Размер камер в плане 2,5x2,5 м, высота 3 м. Вместимость камеры 9 пакетов. Всю переднюю стену занимают двухстворчатые ворота деревянной конструкции. Камера обогревается пластинчатыми радиаторами, в которых циркулирует вода, имеющая температуру около 90°. Вентилятор с индивидуальным электродвигателем прогоняет воздух между пластинами радиаторов; температура в камерах поддерживается в пределах 35° и контролируется термометрами. Суточная производительность камеры составляет 125 м3 плит.

Как уже указывалось выше, на зарубежных заводах сушка плит после их расформовки обычно производится естественным путем под навесами. Это возможно благодаря сравнительно мягким климатическим условиям — непродолжительному периоду отрицательных температур и высокой средней температуре января месяца.

Иначе обстоит дело в СССР. Минусовые температуры в центре Европейской части (Москва) держатся 5—6 месяцев, а на севере Европейской части Союза — Урал и Сибирь — 6—8 месяцев в году, вместо 3—4 месяцев в Швеции и Финляндии. Значительно ниже у нас и средние температуры января месяца: для Москвы —10°, Кирова —14°, Свердловска —15,6°, Омска и Новосибирска —19°, Иркутска —20,9°, в то время как для Стокгольма эта температура равна —1°, а для Хельсинки —6°.

Для определения необходимой продолжительности естественной сушки цементного фибролита в зависимости от климата во ВНИИНСМе были проведены соответствующие опыты. Образцы (объемного веса 350 кг/м3) после искусственного твердения при температуре 35°, имевшие влажность в размере 40—45%, выдерживали при различных температурных условиях и ежедневно взвешивали для определения темпов потери влаги.

Этими опытами установлено следующее: влажность образцов, находившихся под открытым (с боков) проветриваемым навесом при средней температуре 15° и 75%-ной влажности воздуха, снизилась до требуемой ГОСТ величины уже на 5—6 сутки. Влажность же образцов, находившихся в аналогичных температурно-влажностных условиях, но в закрытом помещении (условия теплого склада), уменьшилась до 20% лишь на 9—10 сутки. Образцы, находившиеся при температуре +5° и φ=80%, в условиях отсутствия движения воздуха, через 10 суток снизили свою влажность до 35%, но в дальнейшем перестали сохнуть. Образцы, находившиеся при температуре —17° и φ=80%, также в условиях отсутствия движения воздуха, в течение 2 недель совсем не потеряли влаги.

Другие опыты, проведенные ВНИИНСМом непосредственно в производственных условиях, показали, что естественная сушка под навесом благодаря наличию движения воздуха все же ведет к высыханию плит даже и при отрицательных температурах, но это происходит крайне медленно. Так, средняя влажность фибролитовых плит, находившихся под навесом при температуре —9°, по истечении 2 недель составляла 31%, т. е. больше чем в 1,5 раза превышала величину, требуемую ГОСТ.

Отсюда ясно, что если ориентироваться в наших условиях только на применение естественной сушки плит под навесами, то это приведет к резкому замедлению производственного цикла в осенне-зимний период и вызовет к тому же необходимость в значительных капиталовложениях на устройство больших площадей навесов.

Следовательно, необходимо по крайней мере в течение половины года создавать' на наших заводах особые условия для сушки плит. Это может быть осуществлено либо путем устройства отапливаемых складов, где поддерживается температура порядка 18—20° при усиленном воздухообмене, либо путем применения искусственной сушки в специальных сушильных камерах.

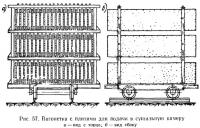

Работами ВНИИНСМа установлено, что оптимальная температура сушки фибролитовых плит в сушильных камерах должна составлять 60—70°, влажность воздуха 60 70% и скорость движения воздуха 3—4 м в сек.; необходимый срок сушки при этих условиях не превышает 24 час. В таких камерах плиты устанавливаются на ребро в специальных сушильных вагонетках (рис. 57).

С точки зрения расхода топлива, капитальных вложений и эксплуатационных затрат использование сушильных камер с повышенной температурой сушки экономически рентабельнее, нежели применение отапливаемых складов. Однако возникает вопрос, в какой мере искусственная сушка влияет на качество фибролитовых плит.

Опытами ВНИИНСМа установлено, что прочность фибролитовых плит объемным весом 350 кг/м3, подвергаемых искусственному твердению при температуре 30—40° и искусственной сушке до влажности 20% при температуре 60—70°, по сравнению с прочностью плит, выдерживаемых в естественных условиях (при температуре 15°) в течение 28 суток, снижается в среднем на 22% (опыты проведены на фибролитовых плитах, изготовленных на 5 различных портландцементах, причем величина снижения прочности колебалась в пределах от 18 до 25%).

Эти обстоятельства необходимо учитывать при выборе способа сушки фибролитовых плит. При работе на высокоактивных цементах, когда некоторое снижение прочности плит, подвергаемых искусственной сушке в камерах, не играет существенной роли, можно ориентироваться на применение сушильных камер. В противном случае сушку плит в осенне-зимний период следует осуществлять в отапливаемых складах.

- Главная

- Стройматериалы

- Фибролит

- Твердение и сушка фибролитовых плит

Подразделы

Социальные сети

Похожие статьи

Офактуривание фибролитовых плит

Материалы: Фибролит

Крепление плит и панелей к элементам несущего каркаса здания

Элементы: Перекрытия и плиты

Расчет трехслойных плит и панелей

Элементы: Перекрытия и плиты

Подвесные потолки из сборных и съемных плит

Элементы: Перекрытия и плиты

Твердение ангидритового цемента

Материалы: Бетон и цемент

Естественная сушка сырца красного кирпича

Материалы: Кирпичи

Искусственная сушка сырца красного кирпича

Материалы: Кирпичи

Твердение ячеистых бетонов

Материалы: Изоляционные материалы

Оборудование для производства минеральных плит конвейерным способом

Материалы: Изоляционные материалы

Сушка сырца кирпича

Материалы: Кирпичи

Бетонирование подготовок, полов и фундаментных плит

Технологии: Бетонные работы

Формование и уплотнение плит фибролита

Материалы: Фибролит

Производство декоративно-акустических плит «Акмигран»

Материалы: Изоляционные материалы

Перекрытия с несущими стальными листами и ж/б плитами

Элементы: Перекрытия и плиты

Материалы: Фибролит

Крепление плит и панелей к элементам несущего каркаса здания

Элементы: Перекрытия и плиты

Расчет трехслойных плит и панелей

Элементы: Перекрытия и плиты

Подвесные потолки из сборных и съемных плит

Элементы: Перекрытия и плиты

Твердение ангидритового цемента

Материалы: Бетон и цемент

Естественная сушка сырца красного кирпича

Материалы: Кирпичи

Искусственная сушка сырца красного кирпича

Материалы: Кирпичи

Твердение ячеистых бетонов

Материалы: Изоляционные материалы

Оборудование для производства минеральных плит конвейерным способом

Материалы: Изоляционные материалы

Сушка сырца кирпича

Материалы: Кирпичи

Бетонирование подготовок, полов и фундаментных плит

Технологии: Бетонные работы

Формование и уплотнение плит фибролита

Материалы: Фибролит

Производство декоративно-акустических плит «Акмигран»

Материалы: Изоляционные материалы

Перекрытия с несущими стальными листами и ж/б плитами

Элементы: Перекрытия и плиты

Кирпич Брылино в Тюмени

Твердение и сушка фибролитовых плит

Статья добавлена в Октябре 2018 года

« Предыдущие статьи

Формование и уплотнение плит фибролита

Минерализация древесной шерсти и смешивание ее с цементом

Производство и обработка древесной шерсти для фибролита

Подготовка, обработка и складирование древесного сырья

Сырьевые материалы для производства фибролита

Химическое взаимодействие древесины с цементом и способы локализации древесины

Основные свойства цементного фибролита и других теплоизоляционных бетонов на древесных заполнителях

Листовые и штучные гидроизоляционные материалы

Формование и уплотнение плит фибролита

Минерализация древесной шерсти и смешивание ее с цементом

Производство и обработка древесной шерсти для фибролита

Подготовка, обработка и складирование древесного сырья

Сырьевые материалы для производства фибролита

Химическое взаимодействие древесины с цементом и способы локализации древесины

Основные свойства цементного фибролита и других теплоизоляционных бетонов на древесных заполнителях

Листовые и штучные гидроизоляционные материалы

Следующие статьи »

Технологические схемы производства фибролита Офактуривание фибролитовых плит Экономика производства фибролита Лабораторный контроль производства фибролита Применение цементного фибролита в строительстве Применение фибролита в стандартном деревянном домостроении Применение фибролита в крупнопанельном строительстве Применение фибролита для утепления утоненных стен

Технологические схемы производства фибролита Офактуривание фибролитовых плит Экономика производства фибролита Лабораторный контроль производства фибролита Применение цементного фибролита в строительстве Применение фибролита в стандартном деревянном домостроении Применение фибролита в крупнопанельном строительстве Применение фибролита для утепления утоненных стен

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев