Понятие «крупный и мелкий заполнитель» в определенной мере относительно и зависит не только от абсолютных размеров частиц, но и от соотношения размеров мелких частиц и более крупных. Так, например, если принять средний размер щебня — 20 мм, песка — 0,6, пылевидных частиц — 0,01, а глинистых — 0,001, то соотношение между размерами крупного и мелкого заполнителей будет составлять: щебень : песок = 34; песок: пыль = 60, песок : глина = 600. Это дало основание предположить, что песок в смесях, содержащих пылевидные и глинистые частицы, может выполнять ту же роль, что и щебень в цементном бетоне.

Шлакощелочные бетоны на дисперсных заполнителях по физико-механическим свойствам — прочности, водопроницаемости, морозостойкости и др. — не уступают конструктивным бетонам на портландцементе. Это достигается использованием в виде заполнителя грунтов такого гранулометрического состава, который обеспечивает создание песчаного каркаса и заполнение его пустот частицами алевритовых фракций. Создание жесткого каркаса из этих частиц, Которые благодари высокой степени дисперсности имеют мало дефектов структуры, путем применения методов приготовления и укладки бетонных смесей, соответствующих размерам таких частиц, гарантирует высокие физико-механические свойства бетона.

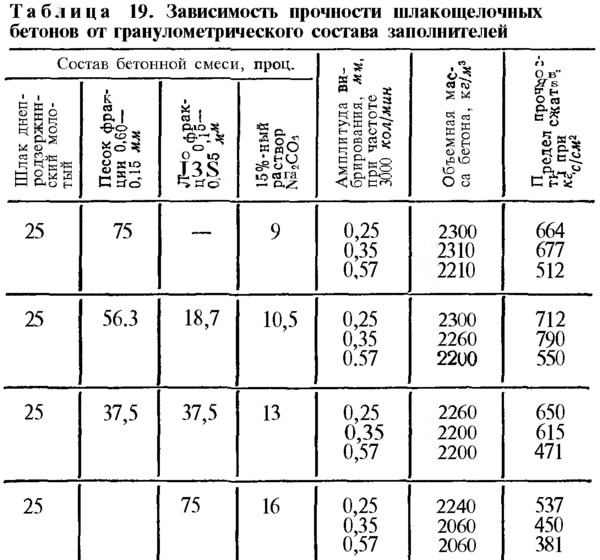

Это подтверждается данными, приведенными в табл. 19. Они дают основание сделать вывод, что самую высокую прочность имеют бетоны, заполнителями в которых являются смеси мелко- и крупнодисперсных грунтов, уложенные при оптимальной для данного гранулометрического состава шихты амплитуде колебаний вибрационной установки. Наряду с амплитудой необходимо подбирать и частоту колебаний, с увеличением которой прочность бетона на исследуемых заполнителях возрастает, например, при повышении частоты до 6000 кол/мин — на 10—15%.

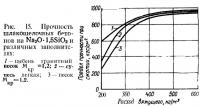

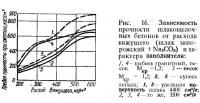

Глинистых частиц в заполнителях для бетона — 5%, а пылеватых — 20 (рис. 15 и 16). Марка шлакощелочных бетонов так же, как и бетонов на портландцементе, зависит от марки вяжущего, его расхода, вида заполнителя, водовяжущего отношения, метода укладки смеси и т. д.

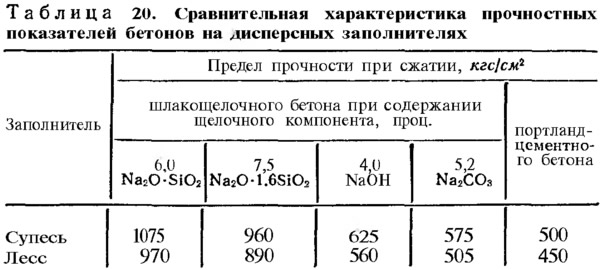

Для сравнения бетонов на дисперсных заполнителях (супесь, лесс) и вяжущих (портландцемент марки 500, шлакощелочной цемент на растворимых стеклах с силикатным модулем 1 и 1,6, едком натре и соде) была проведена серия опытов. Полученные бетоны состава 1:3 после пропаривания по режиму 3 + 7 + 2 на портландцементе имели прочность при сжатии более низкую, чем прочность бетона на шлакощелочном вяжущем (табл. 20).

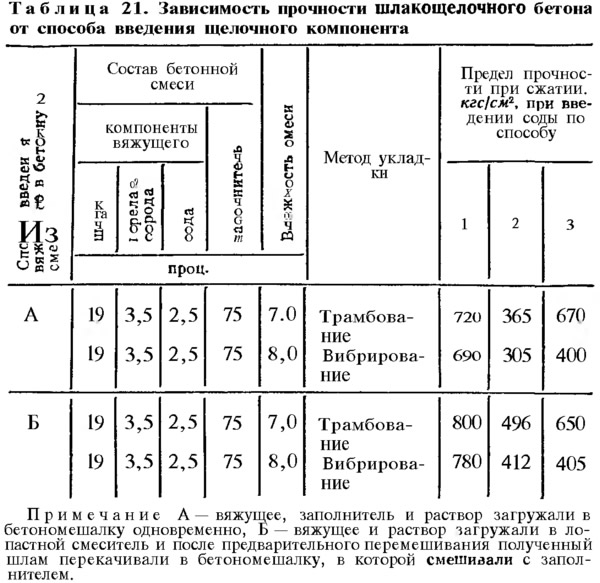

Прочность шлакощелочного бетона в начальные сроки твердения в значительной мере зависит от способа введения в бетонную смесь щелочного компонента. С целью установления этой зависимости было исследовано три способа введения соды (табл. 21): 1) в составе совместно молотого вяжущего (шлак — 75; горелая порода — 15; сода — 10%); 2) в виде порошка; 3) в виде раствора.

Данные табл. 21 показывают, что максимальную прочность после пропаривания имеют бетоны на основе совместно молотого вяжущего. Это явление можно объяснить более тесными контактами между реагирующими компонентами вяжущего в результате их совместного помола. Повышение прочности бетона имеет место и в случае предварительного перемешивания цемента с водой.

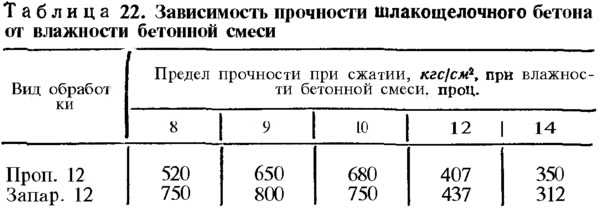

Как и на прочность цементных бетонов, количество воды затворения оказывает существенное влияние на прочность бетона на шлакощелочном вяжущем (табл. 22).

Общим для бетонов на шлакощелочных вяжущих является то, что процессы их гидратации и формирования структуры происходят в присутствии едких щелочей. Последние, находясь в состоянии истинных растворов высокой концентрации с вязкостью, близкой к вязкости воды, легко смачивают и активизируют поверхность дисперсных заполнителей и химически гидратируют частицы глинистых фракций, вследствие чего возникают щелочные гидроалюмосиликатные образования, обладающие вяжущими свойствами. Поэтому наличие в заполнителе оптимальных количеств частиц глинистых фракций несколько улучшает физико-механические свойства бетона. Активизированные щелочью и частично связанные продуктами гидратации глинистых минералов, равномерно распределенными в их массе, частицы алевритовых фракций, заполняя пустоты в песчаном каркасе, уплотняют структуру бетона, что также улучшает его свойства [41].

Конкретно допустимые соотношения между частицами различных фракций в заполнителе, в конечном счете, определяются экспериментальным путем с учетом методов приготовления, укладки и обработки бетонных смесей.

При изготовлении конструктивных шлакощелочных бетонов по физико-механическим свойствам, соответствующих бетонам на портландцементах и обогащенных заполнителях, промышленными методами, широко применяемыми для производства цементных бетонов, в виде заполнителей можно рекомендовать пески и супеси с содержанием частиц песчаных не менее 75%, алевритовых и глинистых соответственно не более 20 и 5%.

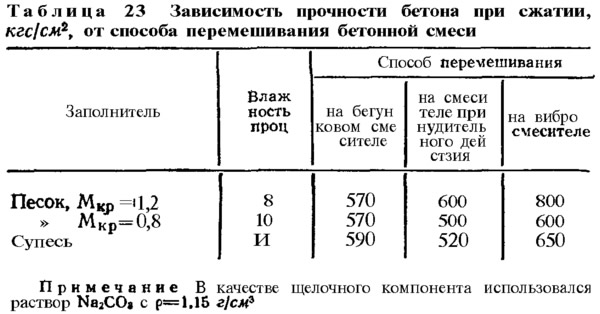

Как видно из табл 23, способ, а следовательно и степень гомогенизации шлакощелочной бетонной смеси, содержащей пылеватые и глинистые частицы, сказывается на прочности бетона. Наиболее эффективным является перемешивание бетонной смеси в вибросмесителе. Это объясняется тем, что при вибрационном воздействии частицы смеси приходят в колебательное движение и силы внутреннего сцепления и трения, которые в мелкозернистых бетонных смесях из-за большого количества пылеватых и глинистых частиц значительны, уменьшаются. Вибрационное воздействие уже при перемешивании бетонных смесей позволяет реализовать тиксотропные свойства частиц глинистых и алевритовых фракций заполнителя. Это увеличивает подвижность смеси. В результате под воздействием силы тяжести алевритовые и покрывающие их глинистые частицы перемещаются и заполняют пустоты между частицами песчаных фракций, предварительно уплотняя бетонную смесь.

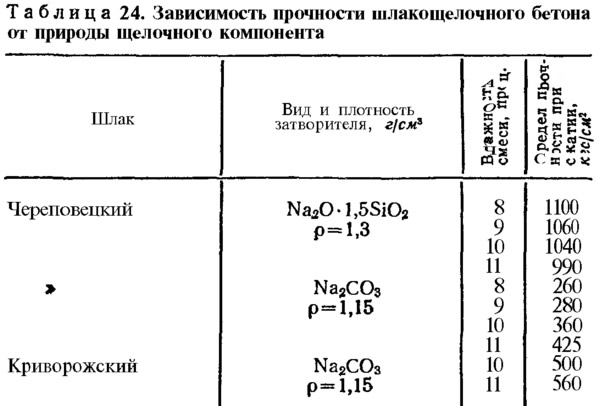

Влияние природы щелочного компонента на прочность бетона состава 1:3 на заполнителе песке с Мкр=0,9 иллюстрируют данные табл. 24.

Из этих данных, в частности, следует, что при использовании в виде щелочного компонента силиката натрия прочность бетона в меньшей степени зависит от влажности смеси, чем при использовании соды.

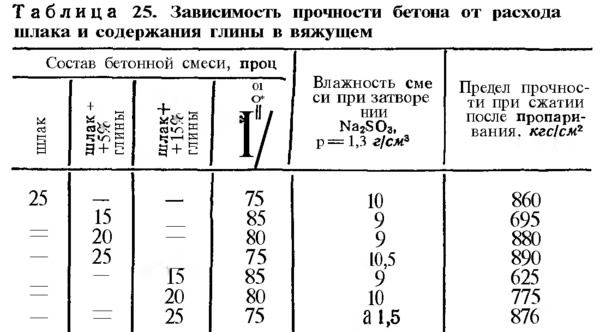

Кроме того, как видно из табл. 25, при использовании метасиликата натрия даже при невысоких расходах шлака порядка 300 кг/м3 достигается высокая прочность мелкозернистого бетона.

Кроме песков и супесей, для получения конструктивных бетонов марок 200—400, с морозостойкостью 100 и более циклов, обладающих допустимой деформативностью, можно использовать в виде заполнителей легкие суглинки с содержанием песчаных фракций и менее 60% при условии изготовления из них гранул на шлакощелочных вяжущих.

Гранулы размером 10—30 мм можно изготавливать из бетонной смеси на основе суглинка и шлакощелочного вяжущего. Пропаренные или затвердевшие в естественных условиях гранулы служат крупным заполнителем в бетоне, а песок или супесь — мелким.

Размеры гранул позволяют изготавливать их из более жестких бетонных смесей, чем обычные. Обладая развитой поверхностью, они легко отдают избыточную влагу в процессе твердения. В это же время происходит основная часть усадочных деформаций, что приводит к уплотнению бетона гранул.

Остаточные усадочные напряжения в нем ниже его прочности при растяжении, так как бетон гранул, не будучи связан в монолит, свободно деформируется в результате усадки. Поэтому на поверхности гранул трещины не возникают.

При формировании структуры бетона гранул происходят уже описанные явления, характерные для бетонов на шлакощелочном вяжущем. Щелочь, обладая повышенной активностью в момент образования в процессе гидратации вяжущего, вступает во взаимодействие с глинистыми минералами заполнителя, образуя глинощелочной цемент, который, наряду с продуктами гидратации шлакощелочного цемента, скрепляет пылевидные частицы суглинка.

Высокая активность и особые свойства шлакощелочного цемента обусловливают возможность получения на его основе бетонов с высокими показателями морозостойкости даже при использовании низкокачественных крупных заполнителей. Так, например, исходная прочность шлакощелочного бетона на карбонатном щебне (Rсж=400 кгс/см2, Мрз — 50 циклов) при расходе шлака 500 кг/м3 и использовании в виде щелочного компонента метасиликата натрия составляет 900 кгс/см2. После 1115 циклов попеременного замораживания и оттаивания она увеличилась до 1015 кгс/см2.

Бетон такого же состава, но на 15%-ном растворе соды, имел исходную прочность при сжатии 430 кгс/см2, а после 1000 циклов попеременного замораживания и оттаивания — увеличил ее до 450 кгс/см2.

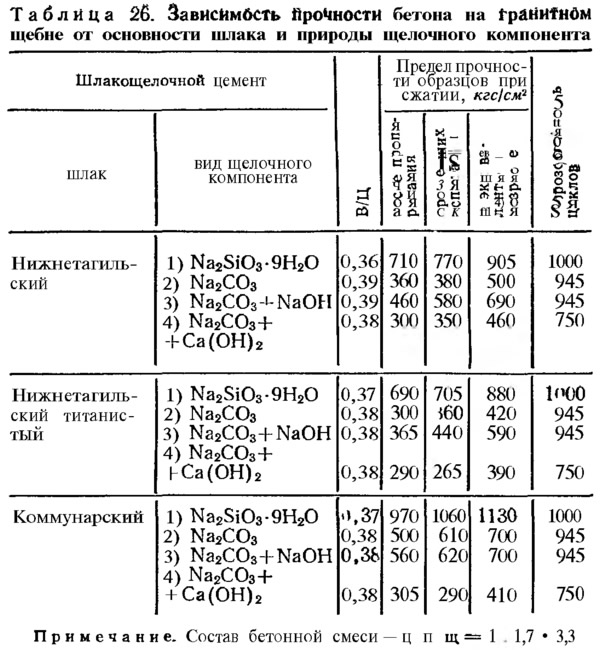

Прочность шлакощелочного бетона при попеременном замораживании и оттаивании возрастает и в случае использования в виде крупного заполнителя гранитного щебня (табл. 26).

Характерно, что при одинаковом расходе щелочного компонента — 3—3,5% в пересчете на Na2O наиболее высокой прочностью отличаются бетоны на растворимом стекле. Значительную прочность показывают и бетоны на исследуемых шлаках и комплексном щелочном компоненте: смесь Na2CO3 — 80 и NaOH — 20% по массе. Такая же прочность характерна и для бетона на основном коммунарском шлаке и Na2CO3. Бетоны на кислых нижнетагильских шлаках на этом щелочном компоненте обладают более низкой прочностью, чем на комплексном компоненте. Это подтверждает целесообразность сочетать в шлакощелочных цементах на нейтральных и кислых шлаках соединения щелочных металлов второй (несиликатные соли — Na2CO3) и первой (едкие щелочи — NaOH) групп. Сочетание же этих соединений с гидроокисью кальция в упомянутом выше соотношении приводит к некоторому снижению прочности бетона.

Таким образом, виды шлаков, щелочных компонентов и заполнителей влияют на прочность и другие свойства шлакощелочных бетонов.