Тоннельные печи значительно облегчают труд садчиков и выгрузчиков кирпича, так как процессы садки и выгрузки здесь вынесены из печи наружу, в условия нормальной температуры и, кроме того, могут быть легче механизированы.

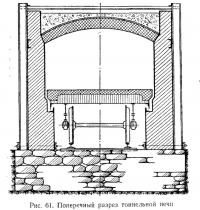

Тоннельная печь (рис. 61) представляет собой прямой канал длиной от 40 до 100 м (в зависимости от производительности печи). Высота канала от пода вагонетки обычно составляет 1,7 м, а ширина может быть в (пределах от 1,4 до 3,2 м.

На полу канала проложены рельсы, на которые вплотную одна к другой ‘поставлены вагонетки с нагруженным на них кирпичом. Весь этот состав вагонеток через определенные промежутки времени (от 30 мин. до 1 часа) передвигается вдоль тоннеля, каждый раз на длину одной вагонетки. При этом каждый раз в печь заталкивается одна вагонетка с нагруженным сырцом, а из противоположного конца тоннеля выкатывается одна вагонетка с готовым кирпичом.

Примерно по середине печи расположена зона обжига, где необходимую температуру (поддерживают либо за счет топлива, забрасываемого через топливные трубки (как в кольцевой печи), либо через боковые топки. В тех случаях, когда кирпич обжигают жидким или газообразным топливом, в зоне обжига устанавливают форсунки или газовые горелки.

Вагонетки проталкивают при помощи специального толкателя или при помощи приводной лебедки и троса.

Для защиты ходовой части вагонеток от действия высокой температуры платформы вагонеток футеруют огнеупорным материалом и снабжают боковыми фартуками. Фартук при и вводе вагонетки в печь погружается в песок, насыпанный в так называемые песочные затворы, создающие необходимое уплотнение между краями вагонеток и стенами тоннеля. Уплотнение же между торцами вагонеток достигается за счет точной подгонки их футеровки и промазки торцов мягкой глиной или прокладки асбестовых жгутов. Таким образом, обжигательный канал полностью изолируется от подподового пространства, где находятся скаты и подшипники вагонеток.

В начале печи, со стороны вкатывания вагонеток, установлен отсасывающий вентилятор, создающий необходимую тягу, а в противоположном конце — вентилятор, нагнетающий в печь воздух, необходимый для горения топлива и для охлаждения кирпича. Участок тоннеля от входа и до начала зоны обжига представляет зону подогрева, а участок от конца зоны обжига и до выхода из тоннеля — зону охлаждения.

Каждая новая вагонетка с сырцом, заталкиваемая в печь, вначале поступает в ту часть зоны подогрева, оде температура не превышает 80—100°, а затем при следующих «толканиях» она продвигается все дальше в тоннель, встречая все более высокую температуру. Вагонетка Проходит зону наиболее высоких температур, где кирпич окончательно обжигается, после чего в зоне охлаждения также постепенно, по мере продвижения, охлаждается.

Тоннельные печи целесообразно применять лишь на относительно крупных и механизированных кирпичных заводах мощностью 6—8 млн. кирпичей в год.

До сих пор тоннельные печи на колхозных кирпичных предприятиях не применялись, однако их несомненно будут использовать на наиболее крупных, например, межколхозных заводах. В этих случаях печью наиболее подходящего типа явится тоннельная печь «Малютка», построенная впервые в 1956 г. и хорошо показавшая себя в работе на Инзеноком кирпичном заводе Ульяновской области, а в дальнейшем и на других кирпичных заводах.

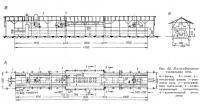

Устройство тоннельной печи «Малютка» показано на рис. 62а.

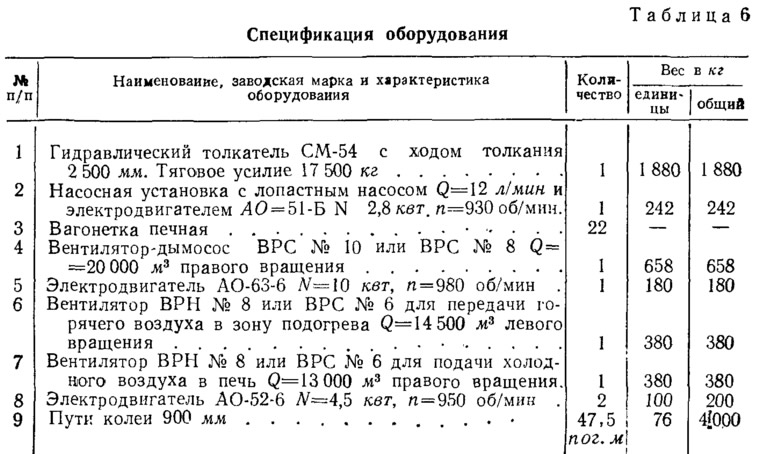

Характеристика отдельных элементов печи приведена в табл. 6.

Длина обжигательного канала равна 47,5 м, ширина 2 м, высота от пода вагонетки до замка свода 1,805 м.

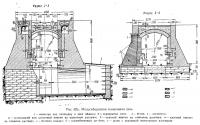

Внутри печь футерована обыкновенным кирпичом и только зона обжига футерована огнеупорам. Для обеспечения прочности и устойчивости печи, сооруженной без металлического каркаса, наружные ее стены сложены с уклоном 75°.

Топливо для обжига кирпича в этой печи сжигают различными способами. По обе стороны печи, в зоне обжига, имеются по два подтопка, рассчитанных на сжигание крупно-кускового длиннопламенного топлива (дрова, торф, уголь, отходы соломы, лузга и др.). Кроме того, для подачи топлива сверху, так же как в кольцевых печах, в зоне обжига имеется 14 топливных трубочек, расположенных в два ряда. Значительная часть топлива в случае необходимости может быть запрессована в сырец, что позволит уменьшить количество топлива, сжигаемого в печи. Однако размеры подтопков позволяют обеспечить обжиг проектного количества кирпича (8 млн. шт. в год) и без запрессовки топлива в сырец.

Воздух для охлаждения кирпича, горения топлива и отвода отработанных газов подается с помощью центробежного отсасывающего вентилятора. На случай выхода вентилятора из строя или вынужденной остановки сооружена небольшая аварийная труба.

Изделия обжигают в вагонетках с размером площадки 2X2 м.

В печь загружают 22 вагонетки, для передвижения которых установлен гидравлический или цепной толкатель типа, как на упрощенных тоннельных сушилах. Для защиты металлической части вагонеток, а также ликвидации подсосов холодного воздуха в рабочей части тоннеля устроены обычные песочные затворы.

Большое влияние на работу печи и на качество получаемых изделий оказывает плотность садки. Опыт показал, что для равномерного распределения температур по поперечному сечению загружаемой вагонетки плотность садки должна быть около 190 шт. сырца на 1 м3 обжигательного канала, т. е. 1150 шт. сырца на вагонетку. При такой садке можно проталкивать вагонетки через каждый час и обеспечить проектную производительность печи при высоком качестве кирпича. Следует также учесть, что садка на печные вагонетки должна быть особенно устойчивой.

Ввод в эксплуатацию описанной тоннельной печи на Инзеноком кирпичном заводе позволил резко сократить расход топлива на обжиг и вдвое повысить производительность труда по сравнению с напольной печью. Себестоимость 1 тыс. кирпичей снизилась почти на 80 руб., а брак при обжиге кирпича уменьшился с 6—8 до 1—2%.

С учетом опыта работы тоннельной (лечи Инзенского кирпичного завода, а также тоннельных печей других типов институтом Росстромпроект разработаны типовые проекты упрощенных малогабаритных тоннельных печей, которые могут найти широкое применение.