Оборудование для обработки и формовки

Ручная обработка глины и формовка кирпича-сырца ввиду несовершенства этих процессов и большой затраты на них физического труда применяются все реже, уступая место механизированному производству.

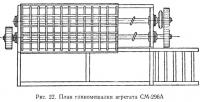

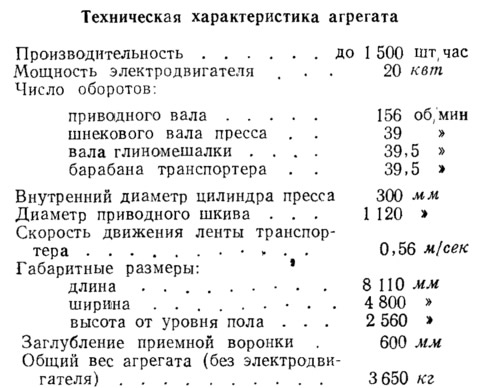

Из выпускаемого промышленностью кирпичеделательного оборудования для оснащения колхозных и межколхозных предприятий, а также предприятий местной промышленности, промкооперации и совхозов наиболее широко распространен агрегат СМ-296А (усовершенствованный агрегат СМ-296 и СМ-91), часто называемый «колхозным» агрегатом.

Этот агрегат (рис. 20 и 20а) предназначен для кирпичных заводов производительностью до 1,5 млн. кирпичей за сезон при работе в одну смену или заводов производительностью до 3 млн. кирпичей за сезон при двухсменной работе (для средней полосы европейской части СССР).

Агрегат СМ-296А потребляет меньше энергии, чем другие кирпичеделательные агрегаты с ленточными прессами, и имеет более простое устройство.

В нем нет ящичного подавателя и вальцов для предварительного грубого измельчения глины, поэтому этот агрегат рекомендуется использовать для формовки кирпича-сырца из достаточно чистых глин, легко поддающихся увлажнению и обработке. Плотные глины рекомендуется предварительно подвергать естественной подготовке — промораживанию, летованию или длительному вылеживанию после замачивания. Это позволит получить кирпич высокого качества, улучшит условия эксплуатации агрегата, повысит его производительность и срок службы.

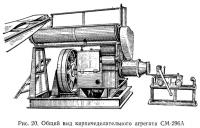

Кирпичеделательный агрегат СМ-296А смонтирован на базе ленточного пресса по ГОСТ 6113-54; он состоит из следующих узлов: наклонного ленточного транспортера, горизонтальной лопастной глиномешалки, ленточного шнекового пресса с гладкими вальцами для тонкого измельчения глины, ручного двухструнного резательного столика.

Ленточный транспортер (рис. 21) предназначен для подачи глины с уровня земли в глиномешалку на высоту 2,6 м. Транспортер состоит из сварной рамы 1, на которой установлены приводной барабан 2 и натяжной барабан 3. На эти барабаны натягивается прорезиненная лента 4 шириной 400 мм.

Для предохранения от рассыпания глины ленте придают желобчатую форму за счет четырех пар опорных направляющих роликов 5, расположенных под углом 140° и вращающихся на шариковых подшипниках. Нижняя часть ленты опирается на поддерживающий ролик 6. На нижней ветви ленты и натяжного барабана установлен скребок 7 для очистки ленты от налипающей глины. Скребок установлен под углом 45° и высота его установки может регулироваться.

Транспортер имеет приемную воронку 8 емкостью 0,2 м3, которая расположена возле нижнего барабана и прикреплена болтами к раме. Воронка служит для загрузки транспортера. На передней части воронки имеется скребок, ограничивающий подачу глины и предохраняющий этим агрегат от перегрузки, а также от попадания в глиномешалку слишком больших кусков глины. Для регулирования натяжения ленты имеется натяжное устройство, состоящее из двух натяжных винтов 9 с гайками 10 и траверсы И. Винты проушинами надеты на ось натяжного барабана, которая перемещается по пазам в раме транспортера. Натяжение ленты регулируют завинчиванием или отвинчиванием гаек, причем при регулировке натяжения ленты необходимо следить, чтобы не было перекоса натяжного барабана. Для центрирования ленты барабаны имеют сферическую наружную поверхность.

Один конец транспортера установлен в приямок глубиной 0,7 м, а другой шарнирно прикреплен к раме глиномешалки. Благодаря шарнирному соединению транспортер можно установить под любым углом в пределах от 0 до 20°.

Глиномешалка (рис. 22) предназначена для доувлажнения глины, перемешивания ее и перемещения от места загрузки к вальцам. Многократное перелопачивание глины лопастями способствует получению однородной глиняной массы. Глиномешалка выполнена двухвальной лопастной. Угол наклона лопастей регулируется.

Глиномешалка состоит из корыта, соединенного с двумя чугунными торцовыми стенками. Для безопасности обслуживания на корыто уложена решетка. Валы глиномешалки закреплены в конических роликовых подшипниках, для предохранения которых от попадания в них глины установлены лабиринтные уплотнения и сальниковые кольца. Для переминания, перемешивания и перемещения глины к выгрузочному окну валы снабжены 27 лопастями, которые при монтаже устанавливаются под углом 14° к плоскости, перпендикулярной оси вала, образуя, таким образом, винтовую линию с шагом 400 мм. Крайние над выгрузочным отверстием лопасти для лучшего разрезания массы установлены без наклона. Каждая лопасть представляет собой лопатку, которая приварена к стержню. Стержень своей конической частью входит в отверстие вала и закрепляется под нужным углом гайкой и контргайкой.

Ведущий вал приводится в движение с помощью шестерни (Z=28, M = 12) от вальцов тонкого помола через промежуточную шестерню. Ведомый вал приводится во вращение шестерней (Z = 22, M = 12). На конце вала на шпонке закреплена звездочка, при помощи которой передается вращение на,приводной барабан транспортера. Цепь натягивается натяжным роликом. Для предохранения деталей пресса от поломки шестерня вала соединена с муфтой двумя шпильками, которые в случае перегрузки срезаются.

Глиномешалка прикреплена к раме, имеющей площадку, к которой приставлена лестница Во время работы на площадке находится заливщик глины, наблюдающий за работой глиномешалки и регулирующий подачу в нее воды. Для подачи воды вдоль корыта глиномешалки прикрепляется водопроводная труба с мелкими отверстиями (диаметром 2—3 мм), через которые вода тонкими струйками равномерно орошает перемешиваемую глину. Эта труба присоединена к водонапорному баку, устанавливаемому неподалеку от агрегата. Для регулировки количества воды на оросительной трубе устанавливается вентиль.

Ленточный пресс представляет собой горизонтальный цилиндр, внутри которого имеется винт. Этот винт дополнительно проминает глину, уплотняет ее в сужающейся головке цилиндра и выдавливает через специальный мундштук в виде правильного прямоугольного бруса.

Составной частью пресса, конструктивно и кинематически связанной с ним, являются вальцы тонкого помола, установленные в верхней части корпуса пресса над приемным отверстием. Вальцы предназначены для дополнительной переработки глиняной массы, выходящей из глиномешалки, и принудительного питания пресса. Валки приводятся во вращение от шестерни (Z = 29, М = 12) и вращаются навстречу друг другу с различным числом оборотов, что улучшает переработку, а также обеспечивает не только раздавливание, но и растирание глиняных комьев. Производительность вальцов зависит от зазора между валками, для регулирования которого подшипники левого валка изготовлены с овальными отверстиями (монтажный зазор 6 мм), что позволяет по мере надобности придвигать левый валок к правому.

Валки изготовляются из серого чугуна с рабочей поверхностью, отбеленной на глубину 5—8 мм. Они насаживаются на стальные валы, которые вращаются в подшипниках с вкладышами из антифрикционного чугуна.

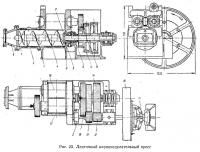

Ленточный пресс (рис. 23) состоит из литого чугунного корпуса 1, приводного вала 2, шнекового вала 3 с лопастями 4, расположенными по форме винта, цилиндра 5 и головки 6 с прикрепленным к ней мундштуком.

Шнек представляет винт, собранный из шести лопастных секций. Секции шнека надеваются на шнековый вал на шпонках. Лопасти шнека стальные с наплавкой твердым сплавом, что увеличивает стойкость их и упрощает восстановление путем наплавки. Конец шнекового вала закрыт колпачком 7. Шнековый вал вращается в двух подшипниках скользящего трения с (втулками из антифрикционного чугуна. Для восприятия осевых усилий установлен упорный шарикоподшипник. Чтобы предохранить подшипники скольжения и масляную ванну от попадания в них глины, ставятся лабиринт 8 и сальник 9. Цилиндр пресса для удобства очистки его во время эксплуатации изготовлен разъемным. В цилиндре имеется сменная стальная рубашка; зазор между шнеком и рубашкой не должен превышать 5—7 мм.

На приводном валу укреплены рабочий шкив 10 и фрикцион 11. Рабочий шкив ввиду его большого веса (175 кг) является одновременно маховиком. На приводном валу сидят стальная 12 и чугунная 13 шестерни с прямым зубом (Z = 14, M = 10 и Z = 23, M = 10). Стальная шестерня приводит в движение литую чугунную шестерню 14 (Z = 56, М = 10), которая сидит на шнековом валу на шпонке. На этом же валу свободно сидят на втулках литая блок-шестерня 15 (Z = 47, M = 10 и Z = 29, М = 12), получающая вращение от шестерни 13. Блок-шестерня находится в зацеплении с шестерней 16 валка 17 и приводит его в движение. От него через шестерню 18 вращение передается валку 19. Шестерни 14 и 15 работают в масляной ванне корпуса пресса и от них смазываются остальные шестерни.

Мундштук не поставляется заводами-изготовителями кирпичеделательных агрегатов. Его изготовляют на месте с учетом формовочных свойств глины и усадки ее в процессе сушки и обжига. Для крепления мундштука к головке пресса имеется специальная мундштучная плита.

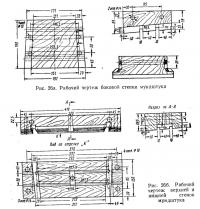

Мундштук (рис. 24) представляет собой коробку, собранную из четырех досок, соединенных в шпунт. В стенках мундштука изнутри сделаны канавки шириной и глубиной 1 см. Промежутки между канавками 3 см. Канавки совпадают в местах соединения соседних стенок.

В верхней стенке, против канавок, делают отверстия для подачи воды внутрь мундштука. Чтобы вода сверху не растекалась, кругом этих отверстий прибивают четыре брусочка, образующих как бы коробку для воды.

Другой способ подачи воды в мундштук заключается в следующем: в середине верхней стенки 'Мундштука делают одно отверстие диаметром 2—3 см, в которое вставляют отрезок металлической трубы (штуцер). На этот штуцер натягивают конец резинового шланга, подающего в мундштук воду.

Для чистки канавок против каждой из них в стенках мундштука просверлены отверстия, которые в обычное время закрыты деревянными колышками-пробками. Стенки мундштука дополнительно скреплены болтами.

Изнутри мундштука над канавками прибивают пластинки из латуни или листовой стали. Ширина пластинок — около 5 см, толщина — около 2 мм. Длина пластинок различна ввиду конусности мундштука. Пластинки крепят следующим образом. Вначале ко всем четырем стенкам прибивают самые крайние пластинки у выходного (меньшего) отверстия мундштука, причем ширина этих пластинок должна равняться расстоянию от края мундштука до первой канавки. Гвозди вбивают в пластинки только с одного края — возле канавки. Вторые пластинки прибивают к краю второй канавки. По ширине они должны перекрывать расстояние между первой и второй канавками, самую первую канавку и край первой пластинки с торчащими шляпками гвоздей. Так же, как вторую, прибивают остальные пластинки.

Чтобы между пластинками оставались щели для прохода воды, надо вбивать гвоздики через один неполностью или накернить обратную сторону пластинки, снабдив ее бугорками. Тогда каждая следующая пластинка, опираясь на бугорки или выступающие шляпки гвоздей предыдущей пластинки, не будет плотно прилегать к ней.

Вовремя формовки внутрь мундштука подается вода, которая растекается кругом по канавкам, проходит через щели между пластинками, смачивает их и делает скользкими. Благодаря этому прессуемый глиняный брус, проходя через мундштук, сохраняет правильную форму и гладкую поверхность. Для правильности углов бруса важно хорошо соединить пластинки в углах мундштука. Так как подогнать края пластинок одной стенки к пластинкам соседних стенок трудно, стыки их пропаивают и заглаживают напильником. Еще удобнее перекрывать концы сменных пластинок вырезанными яз тонкой жести уголками (рис. 25). Рабочие чертежи мундштука длиной 150 мм приведены на рис. 26. В последнее время на некоторых кирпичных заводах стали применять мундштуки, футерованные изнутри резиной толщиной от 2 до 5 мм. В мундштуках этого типа металлическая чешуя заменена такой же чешуей из резины. Зазоры между пластинками чешуи образуются благодаря прибивке края футеровки гвоздями с выпуклыми шляпками или вырезам в резине глубиной, равной ее толщине.

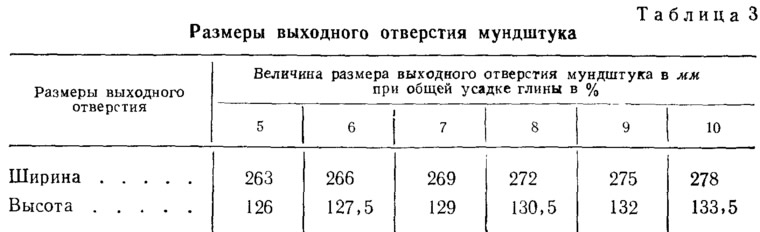

Размеры выходного отверстия мундштука зависят от общей усадки глины (табл. 3).

Размеры входного (примыкающего к головке пресса) отверстия мундштука принимаются по размерам мундштучной плиты. Длина мундштука для пластичных глин 100—200 мм, для тощих — от 200 до 300 мм.

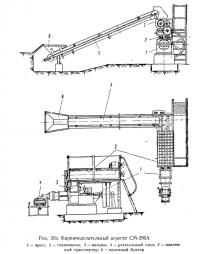

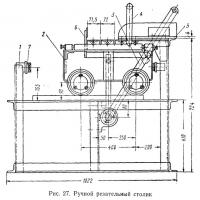

Ручной резательный столик (рис. 27) предназначен для резки глиняного бруса на отдельные кирпичи. Он состоит из сварной рамы 1, каретки 2, рычага управления 3 и лучка 4.

Для уменьшения трения бруса о столик поверхность последнего увлажняют водой. Процесс резки осуществляется следующим образом: при выходе из мундштука глиняный брус скользит по листу стола 5 и поверхности каретки до упора 6. Когда брус достигает упора, кирпич отрезается. Затем быстрым перемещением рычага управления каретка отводится до упора 7 и производится съемка двух отрезанных кирпичей.

После снятия кирпичей резчик одной рукой устанавливает лучок в вертикальное положение, а другой поворачивает рычаг управления, устанавливая каретку в исходное положение. Для периодической очистки водяных каналов каретки предусмотрены отверстия, закрытые заглушками.

В нижней части столика и подвижной каретке имеются штуцеры для подвода воды, необходимой для орошения поверхности столика и каретки. Штуцеры соединяются с водоразводящими трубами резиновыми гибкими шлангами.

Резательный столик устанавливается по оси пресса на 3—5 мм ниже уровня выходного отверстия мундштука и с зазором 2—3 см между столиком и мундштуком.

Для увлажнения глины в глиномешалке, а также для орошения мундштука и резательного столика непосредственно около агрегата должен быть установлен водонапорный бак на высоте не менее 1 м от уровня глиномешалки. От этого бака монтируется трубопровод для подачи воды в глиномешалку, к мундштуку и резательному столику. Диаметр трубопровода 2—3 см.

Обслуживание кирпичеделательного агрегата

Звено, обслуживающее кирпичеделательный агрегат СМ-296А, обычно состоит из шести человек, в том числе: двух человек, подающих глину в приемный бункер транспортера, одного рабочего — заливщика, обслуживающего глиномешалку, одного резчика сырца, одного съемщика сырца с резательного столика и укладывающего его на транспортные средства (тачки или вагонетки) и одного дежурного слесаря-моториста (если агрегат работает от электродвигателя). При работе агрегата от лакомобильной установки или другого первичного двигателя необходимо предусмотреть в звене дополнительно одного машиниста.

Количество рабочих в звене, занятом добычей и подвозкой глины, а также в звене, занятом отвозкой сырца от пресса и его сушкой, определяется в зависимости от принятого способа производства этих работ, их объема и местных условий.

Подготовка агрегата к пуску

Перед пуском агрегата необходимо:

- а) проверить правильность натяжения ленты наклонного транспортера, ее сшивку или шарнирное соединение, смазку в подшипниках приводного и натяжного барабанов, исправность роликоопор, и всего транспортера в целом;

- б) проверить прочность болтовых соединений глиномешалки, состояние лопастей, надежность их крепления и правильность угла наклона лопастей, состояние и исправность ограждений, исправность привода, наличие воды в баке, наличие смазки в подшипниках;

- в) смазать подшипники и другие трущиеся детали в соответствии с инструкцией, проверить натяжение и прочность сшивки ремня пресса, правильность регулировки фрикциона, крепление болтовых соединений, наличие и исправность ограждений, зазор между валками, исправность мундштука и водопровода к нему, а также к резательному столику;

- г) проверить натяжение струн и расстояние между ними, подготовить запас отрезков резательной проволоки, проверить устойчивость резательного столика, исправность рычага и каретки.

Для пуска агрегата необходимо включить двигатель, проверить исправность всех узлов при работе вхолостую, затем подать сигнал и, лишь убедившись, что сигнал услышан и все подготовились к работе, включить агрегат на рабочий ход. После этого, если никаких неисправностей не обнаружено, можно начинать подачу глины.

Глину в приемный бункер транспортера необходимо подавать равномерно с таким расчетом, чтобы обеспечить нормальную загрузку агрегата и выпуск им требуемого количества кирпича. При часовом выпуске 1,5 тыс. кирпичей необходимо равномерно в течение каждого часа подать на транспортер около 5 м3 глины (в разрыхленном состоянии). В то же время нельзя перегружать агрегат глиной, так как это может повлечь поломку и выход из строя как агрегата, так и приводящего его в движение двигателя.

Для бесперебойной работы агрегата с указанной производительностью завалку глины должны производить два человека.

Влажная и вязкая глина может прилипать к лопате. В этом случае необходимо иметь небольшое количество песка, в который навальщики глины могли бы периодически погружать лопаты перед тем, как набирать ими глину. Прилипшие к лопате песчинки способствуют лучшему отделению от нее глины. Однако целесообразнее в этих случаях пользоваться вилами с шестью-восемью зубьями.

Если по условиям производства в глину, загруженную в приемный бункер транспортера, необходимо добавить песок или отощитель другого вида, то один завалыцик подает в бункер глину, а другой добавляет в нее заданное количество отощителя. Так как эти операции неодинаковы по затрате энергии, завалыцики время от времени чередуются своими рабочими местами.

При загрузке сырья в бункер транспортера завалыцики следят за тем, чтобы вместе с глиной не попали посторонние предметы. Все замеченные в глине камни, куски дерева и металла, корни растений и т. д. должны быть немедленно удалены. Если же этого нельзя сделать по каким-либо причинам, навальщик должен дать сигнал о немедленной остановке агрегата.

Завалыцики должны также следить за равномерной влажностью загружаемой глины, не допуская чередования сухой и влажной глины, так как иначе заливщику будет трудно отрегулировать количество воды, подаваемой в глиномешалку.

Обслуживание глиномешалки

Работа глиномешалки во многом зависит от подачи глины, что-в свою очередь влияет на работу пресса.

При нормальной рабочей влажности глиняной массы глиномешалку следует загружать так, чтобы ее валы были закрыты глиной, находящейся в корыте мешалки, причем глина не должна подниматься выше половины лопастей в верхнем их положении.

В глиномешалке глиняная масса перемешивается и доувлажняется. Удовлетворительная для формовки масса может получиться только в том случае, если глина поступает в глиномешалку в достаточно размельченном состоянии.

Скорость продвижения массы в корыте глиномешалки регулируется соответствующим наклоном лопастей. Чем медленнее продвигается масса (т. е. чем меньше угол наклона лопастей), тем лучше она перемешивается, но тем меньше производительность глиномешалки. Обычно лопасти устанавливают с углом наклона от 10 до 20°.

Заливщик должен уметь быстро наощупь определить влажность массы, поступающей в глиномешалку, и массы, выходящей из нее. Для этого он по мере надобности берет пробы глины специальной лопаткой с длинной ручкой и затем сдавливает пробу глины- в руке. Если глина свободно продавливается между пальцами при сжатии ее в руке и не прилипает к коже рук, значит она имеет нормальную рабочую влажность. Опытный заливщик может определить рабочую влажность формовочной массы с достаточной точностью.

При избыточной влажности заливщик сообщает о необходимости добавить к глине разувлажнители — более сухую глину, песок, просеянный шлак или сухой торф, а при влажности меньше требуемой — увеличивает, пользуясь вентилем, количество подаваемой воды.

Формовочная масса из обычных кирпичных глин большей частью имеет рабочую влажность в пределах 20—22%, из более пластичных глин — около 22—24%, а из тощих глин — около 18—20%.

Рабочее место заливщика оборудуют приспособлением для подачи сигналов в машинное отделение при пуске и остановке агрегата. В свою очередь заливщик должен быть очень внимателен к подаваемым ему сигналам.

Обслуживание вальцов

Вальцы тонкого помола не требуют для обслуживания отдельного рабочего. Обычно за их работой наблюдает заливщик, обслуживающий глиномешалку, а за состоянием и исправностью — дежурный слесарь кирпичеделательного агрегата.

Перед пуском агрегата необходимо убедиться, что вальцы не завалены глиной и между ними не попал посторонний предмет. Одновременно следует проверить исправность и плотность прилегания к вальцам очистных скребков, которые должны быть установлены под углом около 45° к горизонтали.

Зазор между вальцами не должен превышать 5—6 мм. При увеличении зазора вследствие износа поверхности вальцов подшипники подвижного 1вальца следует придвинуть ближе ко второму вальцу и закрепить их. Величину зазора рекомендуется проверять прикрепленным к проволоке кусочком свинца, который пропускают между медленно проворачиваемыми валками. Толщину сплющенного свинца, равную величине зазора между валками, измеряют штангенциркулем.

Если вальцы изношены неравномерно, т. е. величина зазора посередине значительно больше, чем по краям, необходимо по мере износа подвергать бандажи вальцов наплавке и проточке.

Обслуживание пресса

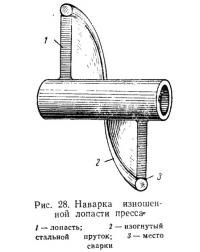

Для обеспечения высокой производительности пресса чрезвычайно важно, чтобы зазор между внутренней поверхностью (рубашкой) цилиндра и краями лопастей винта не превышал 5—7 мм. При большем износе лопастей их наваривают или заменяют новыми. Для наварки обычно используют отрезки стальных прутьев круглого или квадратного сечения различной толщины (в зависимости от степени износа лопасти). Эти прутья в нагретом виде изгибают по форме края лопасти и приваривают к ней, как показано на рис. 28.

В пресс нужно подавать глину равномерной влажности. Слишком плотная глина плохо формуется, перегружает пресс (что обнаруживается по нагреванию головки и цилиндра пресса) и может вызвать его поломку. Слишком жидкая глина также плохо формуется и пробуксовывает в цилиндре, не продвигаясь вперед.

При исправном и чистом мундштуке, беспрепятственной подаче в него воды и нормальной влажности массы, выходящий из мундштука, глиняный брус будет иметь четкие углы и совершенно гладкие поверхности.

Во время работы пресса необходимо особенно внимательно следить за состоянием упорного подшипника, на который передается нагрузка от главного винтового вала пресса. Этот подшипник надо иметь всегда в запасе. Чтобы избежать длительных простоев при случайных поломках, необходимо иметь в запасе и другие быстро-изнашивающиеся детали к прессу и ко всему кирпичеделательному агрегату.

Ежедневно при окончании работы следует выработать всю глину из глиномешалки и пресса, вымыть резательный столик, очистить рабочие места возле пресса и посыпать их песком, а выходное отверстие мундштука закрыть мокрой мешковиной. Перед длительными остановками (праздничные и выходные дни) пресс и мундштук надо полностью очистить от глины, снять мундштук и опустить его в кадку с водой.

Выходные дни необходимо использовать для детального осмотра кирпичеделательного агрегата и его ремонта.

Резка и съемка сырца

Резку и съемку сырца выполняют два человека — резчик и съемщик. Эти операции заключаются в следующем. Резчик перед каждым отрезом поднимает дугу каретки с натянутыми проволоками так, чтобы проволоки были выше глиняного бруса, и передвигает каретку навстречу глиняному брусу до его упора о передний щиток каретки. Затем резчик быстро опускает дугу, отрезает два кирпича и продвигает каретку с кирпичами вперед по ходу бруса. Съемщик берет эти кирпичи с каретки стола и ставит их на тачку, на промежуточный столик или на вагонетку, а резчик снова подает каретку до упора к глиняному брусу и отрезает следующую пару кирпичей.

При резке сырца надо следить за тем, чтобы глиняный брус выходил из мундштука прямо, по оси пресса и резательного столика, и чтобы кирпичи отрезались без перекосов.

Направление глиняного бруса регулируется направляющими пластинками, имеющимися на резательном столике. Кроме того, его можно регулировать положением мундштука, ослабляя для этого его крепление с одной стороны и туже затягивая болты с другой стороны.

Режущие проволоки должны быть туго натянуты, а расстояние между ними должно точно соответствовать требуемой толщине свежесформованного сырца. Для постоянного контроля за расстоянием между проволоками резчик должен иметь шаблон. Необходимо, чтобы резательный столик стоял строго горизонтально и устойчиво. Плоскость резательного столика, по которой движется глиняный брус, должна быть, как уже указывалось, на 3—5 мм ниже края выходного отверстия мундштука.

При съеме сырца с резательного столика надо осторожно брать его ладонями за постели, а не за ребра и углы, чтобы не смять сырец (рис. 29). Ставить свежесформованный сырец следует осторожно, иначе можно повредить его. Тачку или площадку (или полки) вагонетки следует посыпать песком или опилками для того, чтобы сырец не прилипал к ним. Время от времени необходимо очищать режущие проволоки резательного столика от налипших на них комочков глины и посторонних включений.

Чтобы сократить время простоя агрегата из-за задержки порожних тачек или вагонеток, рядом с резательным столиком иногда устанавливают промежуточный круглый вращающийся столик, обшитый листовым железом. На этот столик складывают сырец до прибытия порожней тачки или вагонетки.

Некоторые колхозы внесли в агрегат СМ-296А ряд усовершенствований, позволяющих увеличить его производительность и улучшить условия эксплуатации. Так был сделан отдельный привод глиномешалки и увеличена скорость вращения ее лопастных валов до 40 об/мин.

Соответственно была увеличена до 50—55 об/мин скорость вращения шнекового вала пресса. Старые резиновые амортизаторы на вальцах заменили буферными пружинами. Заново переделан резательный столик — вместо резки на нем двух кирпичей стали резать по четыре кирпича.

Для предохранения подшипников глиномешалки от загрязнения их крышки сделали с лабиринтным уплотнением и специальной сальниковой набивкой, что в значительной степени содействовало сокращению поломок.

В связи с тем, что при запрессовке пресса глиной упорный подшипник шнекового вала часто выходил из строя, он был заменен бронзовой пятой с штауферной масленкой. Отверстие для смазки было сделано по ходу движения шнекового вала.

Кроме того, для улучшения сушильных свойств сырца, а также для облегчения работы завода ранней весной и поздней осенью глину подогревают в глиномешалке отработанным паром от локомобиля. Для этого в нижней части глиномешалки прокладывают трубу с отверстиями для пара. Чтобы отверстия не забивались глиной, труба изолирована чешуей по ходу движения глиняной массы.

Количество подаваемого пара регулируется специальным вентилем. При пароподогреве глины температура выходящего бруса составляет 35—40°.

Усовершенствование агрегата позволило значительно увеличить его производительность, доведя ее до 16—18 тыс. кирпичей в смену.

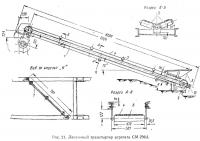

Брак сырца при формовке и его устранение

В процессе работы кирпичеделательного агрегата могут возникать различные неполадки, вызывающие появление брака. Основные из этих неполадок, их причины и способы устранения приведены в табл. 4.