1. Конструирование несущих панелей

В крупнопанельном домостроении применяют для внутренних несущих стен бетонные и железобетонные панели нескольких конструктивных разновидностей.

На первом этапе панельного строительства для внутренних несущих стен нашли применение плоские бетонные панели, многопустотные элементы из тяжелого бетона, панели из спаренных часторебристых прокатных плит, тонкостенные железобетонные панели с контурным ребром, работающие на изгиб по схеме балок-стенок, виброкирпичные панели и др. Такое многообразие конструктивных форм внутренних стен возникло в связи с поисками рациональных решений и появлением новых технологий изготовления панелей.

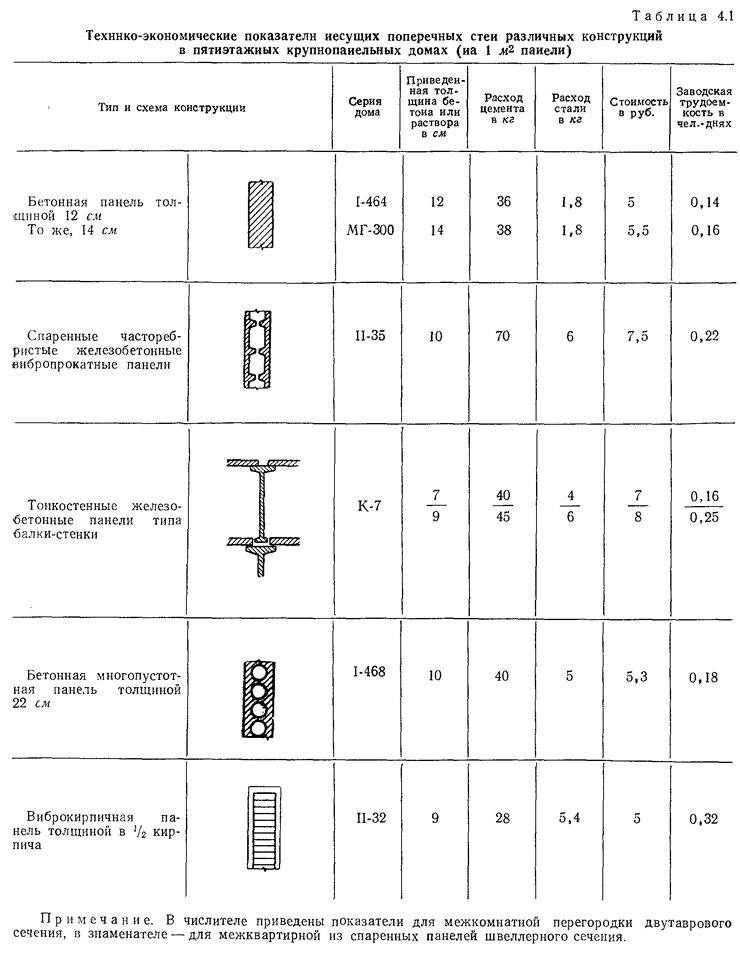

Анализ опыта пятиэтажного строительства показал, что наиболее рациональными с позиций всего комплекса требований — прочностных, технологических, экономических — являются поперечные стены из плоских железобетонных панелей (табл. 4.1). Это решение стало по существу единственным и для зданий повышенной этажности. В настоящее время плоские панели для зданий высотой 9—12 этажей выполняются толщиной 14 см. Выбор этого сечения был продиктован не только условиями прочности, но в основном требованиями звукоизоляции от воздушного шума.

Как показали экспериментальные исследования, звукоизоляция межквартирных стен из железобетонных панелей толщиной 12 см не удовлетворяет нормам (в среднем Ев=—3 дб). Стены из железобетонных панелей толщиной 14 см в домах различных типов имеют разные показатели звукоизоляции. Например, в доме серии I-515 Ев=—1 дб, т. е. вполне допустимо. В домах с поперечными несущими стенами, например в доме из вибропрокатных панелей по проезду Ольминского, звукоизоляция стен оказалась неудовлетворительной. Это объясняется не только различным качеством строительно-монтажных работ, но и различными конструктивными решениями здания в целом, влияющими на передачу звука косвенными путями по смежным конструкциям.

Можно рекомендовать увеличение толщины панелей межквартирных стен до 16 см. При повышении этажности домов с узким шагом, например до 16—17 этажей, переход на толщину стен 16слг определяется не только условиями звукоизоляции, но и условиями прочности, а также противопожарными требованиями. При более высоких усилиях, например в конструктивной схеме с широким шагом несущих стен, в домах высотой 16 этажей и более целесообразно увеличить толщину поперечных стен до 18—20 см. Это увеличение толщины панелей (что, кстати, позволяет перейти на более крупные фракции заполнителей бетона) практически не влияет на стоимость дома в целом.

Применение многопустотных панелей, пустоты которых используются как вентиляционные каналы, ограничивается высотой зданий в пределах 9—12 этажей. При большей этажности с увеличением действующих усилий значительно усложняются как конструкция самой панели, так и стыковые соединения.

Целесообразность выбора конструкции несущих поперечных стен в виде плоских бетонных либо железобетонных панелей подтверждается и практикой зарубежного строительства. Внутренние стены применяются за рубежом в большинстве случаев в виде плоских панелей размером на комнату из тяжелого бетона марки 200—250 толщиной 13—15 см. В крупнопанельном 22-этажном доме, построенном фирмой «Камю», толщина панелей стен достигает 20 см, что значительно превышает требуемую на основании статического расчета, и определяется требованиями звукоизоляции.

Одним из наиболее существенных недостатков панелей внутренних стен, особенно распространенным на первом этапе панельного строительства и присущим почти всем технологиям изготовления изделий, является повышенное трещинообразование. Трещины технологического происхождения образовывались в начальный период работы панелей. Раскрытие трещин в первый же год эксплуатации увеличивалось под влиянием усадочных напряжений и ряда других факторов, например деформаций основания.

Исключение или хотя бы сокращение числа и величины раскрытия технологических трещин необходимо в первую очередь не из условий прочности, а по требованиям звукоизоляции и сохранности качества отделки.

Уменьшению трещинообразования в панелях способствует правильная система армирования. На основании результатов исследований и натурных наблюдений можно сделать следующие рекомендации по армированию несущих панелей.

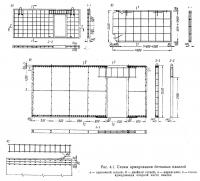

Введение дополнительной арматурной сетки с ячейкой 500x500 или 300х300 мм из стержней диаметром 4—5 мм, располагаемой вдоль осевой поверхности панели (рис. 4.1, а), дало несколько лучшие результаты. Однако наиболее удачным оказалось армирование двумя сетками, располагаемыми вдоль лицевых поверхностей панелей. Специально проведенные обследования показали, что число дефектных изделий при различных способах армирования составляет: при контурном армировании 10%, при армировании одиночной сеткой 6—7%, при армировании двумя сетками 1%.

Таким образом, конструктивное армирование бетонных и железобетонных панелей внутренних несущих стен должно быть двусторонним (рис. 4.1,6, в), причем площадь сечения вертикальной и горизонтальной арматуры с каждой стороны панели должна быть не менее 0,6 см2 на 1 пог. м сечения стены. Площадь сечения вертикальной арматуры железобетонных панелей с каждой стороны должна быть не менее 0,15% поперечного сечения стены, а горизонтальной арматуры не менее 0,6 см2 на 1 пог. м вертикального сечения стены.

Двустороннее армирование железобетонные панелей рекомендуется выполнять сварными каркасами и сетками. При этом вертикальные стержни каркаса должны иметь диаметр не менее 10 мм и соединяться между собой хомутами, расположенными с шагом по вертикали не более 20d. Сетки рекомендуется применять с ячейкой 400X400 мм из стержней диаметром 4—5 мм.

Сильно нагруженные панели внутренних несущих стен в нижних этажах зданий повышенной этажности следует усиливать косвенным армированием в виде горизонтальных каркасов — не менее трех каркасов, располагаемых в верхней и нижней зоне. Расстояние между этими каркасами должно быть не более 50 мм по вертикали (рис. 4.1, г). Такое косвенное армирование опорных зон позволяет увеличить несущую способность панели на 20—25%.

Армирование целесообразно выполнять в виде пространственного каркаса, состоящего из сварных каркасов и сеток.

Существенное влияние на выбор системы армирования оказывает технология изготовления сварных каркасов или сеток. В последнее время появляются новые механизированные и автоматизированные установки, а также специальные стенды для изготовления арматурных сеток и каркасов, что предъявляет свои дополнительные требования к конструированию.

Стеновые панели с проемами рекомендуется проектировать замкнутыми, если конструкция пола допускает наличие перемычки по низу проема. В противном случае по низу проема должна устанавливаться временная монтажная связь. Над проемом должна устанавливаться расчетная арматура в виде вертикальных сварных каркасов, заходящих в каждую сторону за грани проемов не менее чем на 500 мм. Каркасы рекомендуется выполнять с продольными стержнями из арматуры периодического профиля и поперечными стержнями диаметром 4—5 мм с шагом не более 200 мм (см. рис. 4.1, в).

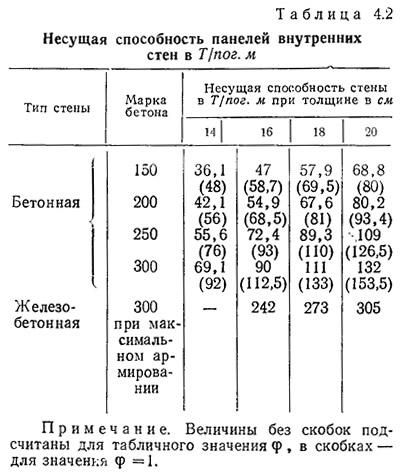

Важно правильно выбрать толщину панелей поперечных стен и марку бетона. Рассмотрим расчетные показатели несущей способности панелей в зависимости от их толщины и марки бетона при учете нормативной величины случайного эксцентрицитета 2 см при высоте этажа 2,8 м (табл. 4.2).

Анализируя данные таблицы, видим, что увеличение марки бетона на 50 кГ/см2 приблизительно равносильно увеличению толщины стены на 2 см и соответственно увеличение марки бетона на 100 кГ/см2 — увеличению толщины ее на 4 см.

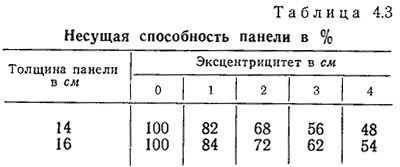

Для обеспечения расчетной прочности платформенных стыков необходима соосность несущих внутренних стеновых панелей. Увеличение эксцентрицитета приложения нагрузки приводит к резкому снижению несущей способности панелей и стыков. Расчетная несущая способность стеновой панели, в зависимости от величины эксцентрицитета, представлена в табл. 4.3.

Для практического применения можно рекомендовать стены толщиной 16 и 20 см из бетона марок 200 и 300. Толщина панелей 16 см удовлетворяет требованиям огнестойкости для зданий высотой 12 и более этажей. Так, испытания показали, что стены толщиной 16 см имеют предел огнестойкости 3,5 ч при проценте армирования 0,1—0,3 (признак предела огнестойкости — потеря несущей способности во время или после нагрева).

2. Обеспечение пространственной жесткости зданий повышенной этажности

С переходом к многоэтажному строительству важнейшей задачей становится обеспечение пространственной жесткости зданий. Для панельных зданий высотой 9 этажей как при узком, так и при широком шаге пространственная жесткость обеспечивается так же, как и в пятиэтажных зданиях.

В зданиях повышенной этажности короткие панели поперечных стен, разрезанные проемами, вследствие недостаточной их жесткости, как правило, не могут воспринимать действующие ветровые нагрузки и надежно обеспечивать жесткость здания. Возможным направлением для повышения жесткости является объединение панелей поперечных стен в единый вертикальный диск, для чего перемычки, соединяющие эти панели, должны быть рассчитаны и законструированы таким образом, чтобы они могли воспринимать возникающие при этом сдвигающие усилия (которые в нижних этажах достигают значительных величин). Проектные проработки показали, что такое решение в панельной конструкции получается достаточно сложным. Способом повышения жесткости здания, как уже отмечалось, может быть компоновка плана панельного дома с развитыми на всю ширину поперечными стенами, которые в этом случае будут обладать достаточно высокой жесткостью для восприятия горизонтальных нагрузок.

Целесообразно переходить к пространственной системе диафрагм жесткости — двутавровых, угловых, П-образ-ных в плане, имеющих большой момент инерции. При этом особое внимание должно быть обращено на обеспечение совместной работы поперечных и продольных стен. Наиболее надежно это достигается устройством в местах сопряжений стен специальных шпонок — стальных или монолитных, созданием зубчатых соединений и т.д.

Серьезного внимания требует обеспечение продольной жесткости зданий. Сложность этой задачи усугубляется в домах башенного типа, где не удается получить развитых в плане продольных стен — диафрагм жесткости (архитектор всегда старается «расчистить» план от лишних несущих стен, ограничивающих планировочные возможности). Наличие широкого торца здания и лоджий, «щеки» которых являются развитыми парусами, ухудшает аэродинамические свойства дома (можно ввести такое понятие для домов большой этажности, где ветровые нагрузки могут оказаться доминирующими при расчете конструкций) и приводит к увеличению ветровых нагрузок.

Так, недостатком конструкции в 17-этажном крупнопанельном доме с широким шагом поперечных стен в квартале № 42А Юго-Запада (см. рис. 1.7) является наличие коротких, не развитых в плане продольных диафрагм жесткости. В их работу на продольные ветровые нагрузки включены и примыкающие отрезки поперечных стен (таким образом, продольные диафрагмы получают расчетную схему в виде двутавра). Однако такое решение вызвало появление в верхних этажах растягивающих усилий в полках двутавра, т. е. в поперечных стенах. А это в свою очередь привело к необходимости усиления армирования поперечных стен для восприятия значительных растягивающих усилий и соответственно усложнило решение стыков. В конструктивном отношении более правильно создание развитых по длине продольных стен — диафрагм жесткости, которые совместно с основными поперечными стенами должны образовывать пространственную систему.

3. Особенности совместной работы стен в зонах их сопряжений

Проблемы совместной работы стен особенно актуальны для домов повышенной этажности и прежде всего для конструктивных схем с несущими поперечными стенами. Такая конструктивная схема предполагает достаточно четкое разделение функций между поперечными и продольными стенами, первые из которых служат основными элементами, воспринимающими все нагрузки здания и передающими их на фундаменты, а вторые выполняют в основном функции наружных ограждений, передающих свой вес на поперечные стены, за исключением их отдельных участков, являющихся элементами жесткости и обеспечивающих продольную устойчивость здания.

Однако вопросы пространственной работы конструкций гражданских зданий— количественный и качественный характер распределения усилий между сопрягающимися конструкциями стен и предпосылки, обеспечивающие надежную совместную работу этих конструкций, — остаются до последнего времени-недостаточно ясными.

При конструктивной схеме с поперечными несущими стенами в кирпичных и блочных домах повышенной этажности и в особенности при широком. шаге поперечных стен разность абсолютных длительных деформаций стен, сопрягаемых в узлах, значительно увеличивается и в ряде случаев превосходит предельную по трещинообразованию1.

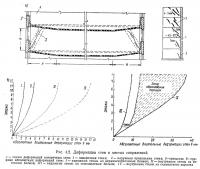

Анализ материалов обследования поврежденных зданий (рис. 4.2), показавший полную повторяемость характера и размеров трещин, их расположения и последовательность развития от верхних этажей к нижележащим, а также изучение результатов экспериментальных исследований позволили определить причины, вызывающие трещинообразование в местах сопряжений внутренних и наружных стен в кирпичных и блочных домах. Этими причинами являются неравномерные деформации кладки сопрягаемых в одном узле участков внутренних и наружных стен, увеличивающиеся во времени под влиянием процесса ползучести, условия выполнения кладки (летние или зимние) и недостаточные связи между стенами.

Трещины имеют общий характер и располагаются под углом 45—60° (рис. 4.2, а), раскрытие трещин увеличивается по мере перехода от нижних к верхним этажам, где достигает в отдельных случаях 10—15 мм.

Обследование конструкций домов, в которых поперечные стены пяти верхних этажей были выполнены из силикатного кирпича, а трех нижних — из красного, показало, что хотя поэтажный характер трещин во внутренних стенах аналогичен описанному выше, однако величина раскрытия трещин во внутренних несущих стенах несколько меньше и не превышает в верхних этажах 5—6 мм. При выполнении поперечных стен целиком из красного кирпича наблюдаются лишь незначительные волосные трещины.

Длительное обследование зданий и анализ трещинообразования приводят к выводу, что основной причиной возникновения трещин являются различные величины деформаций (в частности, деформаций ползучести) внутренних и наружных стен, выполненных из разных материалов — силикатного кирпича (внутренние стены) и керамических камней (наружные), обладающих различной деформативностью, т. е. различными упруго-пластическими свойствами. Вследствие этого деформации сжатия таких стен даже при одинаковых напряжениях неодинаковы (деформации ползучести кладки из силикатного кирпича почти в 2—2,5 раза выше, чем кладки из красного кирпича). Существенное влияние на величину этих деформаций оказывает напряженное состояние стен. Так, напряжение в кладке внутренних поперечных стен почти в 3 раза выше, чем в кладке наружных стен.

Значительную роль играет время возведения здания — зимняя или летняя кладка, а также качество кладки — толщина растворных швов, качество перевязки, выдерживание порядовок и т.д. Зимняя кладка обладает не только большими деформациями в период оттаивания, но и повышенными, почти в 2 раза, деформациями даже после достижения проектной марки раствора.

Раскрывая природу явления, можно сказать, что если бы между стенами отсутствовали связи, разница деформаций стен была бы очень значительной и достигала в конструкции кирпичного дома высотой 8—9 этажей 3—4 см. Связи между стенами в виде перевязки кладки, шпонок, арматурных связей и т.п. препятствуют свободной деформации, в результате чего в зоне сопряжений стен создается напряженное состояние, характеризующееся напряжениями сдвига и растяжения. В тех случаях когда возникающие касательные и главные напряжения достигают величин, превышающих расчетное сопротивление кладки, в стенах появляются трещины — косые или вертикальные. Этому способствует малое сопротивление сдвигу конструкций сопряжений блочных, панельных и кирпичных стен.

Натурные наблюдения, лабораторные эксперименты, теоретические изыскания позволили сделать ряд практических рекомендаций по расчету (см. главу 8) и конструированию сопряжений стен различных конструкций, которые исключают вероятность появления трещин.

Прежде всего необходимо стремиться к проектированию внутренних и наружных стен из материалов, обладающих одинаковыми упругими свойствами. В случаях, когда по экономическим соображениям это невыгодно, в многоэтажных зданиях с кирпичными несущими стенами при выполнении наружных стен из семищелевых керамических блоков допускается кладка несущих внутренних стен только из красного кирпича. Кладка внутренних стен из силикатного кирпича в этих условиях не должна применяться. Следует избегать ослабления напряженных внутренних стен каналами, большими проемами и т.п. Места сопряжений стен должны быть армированы сетками из арматуры диаметром 8—10 мм с расстоянием между сетками по высоте 0,8—1 м.

Для усиления связей между стенами можно рекомендовать заводить край настила перекрытий в ненагруженную стену, в этом случае настил превращается в своего рода шпонку. Обязательно должна выполняться расчетная проверка сопряжений стен, в частности величин перекоса.

При необходимости повышения этажности каменных зданий указанного типа рациональны такие конструктивные схемы, при которых исключается резкая разница в напряженности кладки поперечных и продольных стен, приводящая к неравномерному деформированию их в узлах. Например, может быть применено усиление наиболее нагруженных поперечных стен дополнительными примыканиями к ним стен лоджий или отрезков внутренних стен, разделяющих отдельные помещения. В этом случае деформативность внутренних стен уменьшится, что приведет к более равномерной напряженности узлов сопряжения наружных и внутренних стен.

В панельных домах совместная работа стен обеспечивается замоноличенными соединениями панелей. Шпонки должны быть рассчитаны по методике, приведенной в главе 8.

Помимо этого, условия пространственной работы панельного дома значительно улучшаются, когда перекрытия надежно связаны не только с поперечными, но и с продольными стенами путем заводки кромки перекрытия в наружную и внутреннюю продольные стены.

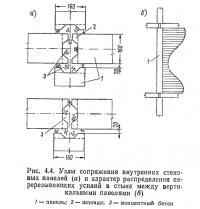

Соединения панелей несущих поперечных и внутренних продольных стен должны выполняться с конструктивным замоноличиванием, эффективность которого повышается при устройстве зубчато-шпоночных (рис. 4.3) либо сварных соединений, препятствующих взаимному сдвигу панелей.

Однако применение в стыках сварных соединений закладных деталей, воспринимающих большие по величине срезывающие усилия (10—20 Т на этаж), приводит не только к усложнению конструкции, но и к высокому расходу стали. Так, расход стали на закладные детали и анкерующие их в панели элементы составляет до 60% общего расхода стали на бетонные панели и до 35% на железобетонные.

Поэтому более рациональным решением является конструкция замоноли-ченных вертикальных стыков с образованием бетонных шпоночных швов (рис. 4.4 и 4.5).

Грани панелей следует выполнять с усложненными стыковыми поверхностями с тем, чтобы разрушение не происходило по более слабому контакту между монолитным и сборным бетоном. Для обеспечения равнопрочности соединения поверхность сцепления должна быть на 25—30% больше, чем поверхность прямого стыка (см. рис. 4.4, а). При этом величина расчетной перерезывающей силы, воспринимаемой стыком, будет пропорциональна прочности бетона замоноличивания. По высоте стыка шпонки целесообразно располагать в зонах, близлежащих к перекрытиям (над и под перекрытием). Это отвечает характеру распределения перерезывающих усилий в стыке, которые концентрируются в концевых зонах по высоте стыка, т. е. в зонах около опор перекрытий (рис. 4.4, б).

Применение замоноличенных стыков между панелями значительно улучшает их звукоизоляцию.

Наружные стены в домах высотой 12 этажей следует проектировать только навесными, что исключает вопрос о различной деформативности стен.

В поперечных стенах, работающих на значительные ветровые нагрузки, изменяется характер статической работы перемычки: объединяя смежные поперечные панели, они воспринимают высокие скалывающие усилия, которые должны надежно передаваться на саму панель. Для этого необходимо соответствующим образом законструировать узел опирания перемычки, где предусматриваются развитые закладные детали и дополнительное армирование, отвечающее характеру действующих усилий.

Анкеры закладных деталей или выпуски для устройства стальных связей должны быть соединены с арматурой панелей для передачи на нее усилий, возникающих в вертикальных и горизонтальных стыках.

В тех редких случаях, когда в поперечных стенах могут возникать растягивающие усилия от ветровых нагрузок, приходится предусматривать специальное армирование и стыкование этой арматуры. Конструктивное решение, при котором панели начинают работать на растягивающие усилия, приводит к значительному усложнению конструкции в целом и потому не может быть рекомендовано к применению.

В условиях высоких напряжений следует обращать особое внимание на армирование зоны вокруг проемов, когда они выполняются внутри панели, или зоны около проема, когда перемычка является элементом панели и выполняется в виде «флажка». Схема армирования отвечает в этом случае работе панели как элемента рамы. Дополнительные вертикальные и горизонтальные арматурные стержни, а также наклонные стержни в углах проема должны воспринимать усилия от изгибающих моментов, которые могут возникнуть в конструкции на этих участках.

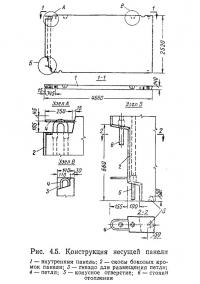

Заметим, что кромки по периметру проемов должны быть скошены во избежание появления вредных усилий при выемке панели из формы (см. рис. 4.5). Скосы на вертикальных гранях панелей необходимы также для надежного замоноличивания вертикальных стыков.

Для обеспечения устойчивости панелей на время монтажа в стыках должны обязательно предусматриваться монтажные связи.

Горизонтальные плоскости контура панели должны быть строго перпендикулярны вертикальной плоскости панели. Перекос горизонтальных кромок панелей в зданиях повышенной этажности при больших вертикальных нагрузках может привести к возникновению значительных горизонтальных составляющих, которые являются дополнительной и к тому же вредной нагрузкой на диски перекрытий и продольные диафрагмы жесткости.

На верхней горизонтальной плоскости панели предусматриваются подъемные петли, которые обычно выполняются встроенными (рис. 4.5), чтобы не выступать за борт формы. Предусматриваются также различные виды фиксаторов.

4. Горизонтальные стыки между несущими панелями

Передача вертикальных усилий в горизонтальных стыках между панелями представляет наиболее сложную задачу крупнопанельного строительства.

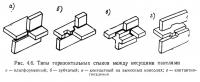

В практике нашли применение четыре основных типа соединений (рис. 4.6):

- платформенный стык, особенностью которого является опирание перекрытий на половину толщины поперечных стеновых панелей, т. е. ступенчатая передача усилий, при которой усилия с панели на панель передаются через опорные части плит перекрытий;

- зубчатый стык, представляющий модификацию стыка платформенного типа, обеспечивает более глубокое опирание плит перекрытии, которые наподобие «ласточкиного хвоста» опираются на всю ширину стеновой панели, но усилия с панели на панель передаются не непосредственно, а через опорные части плит перекрытий;

- контактный стык с опиранием перекрытий на выносные консоли и непосредственной передачей усилий с панели на панель;

- контактно-гнездовой стык с опиранием панелей также по принципу непосредственной передачи усилий с панели на панель и опиранием перекрытий через консоли или ребра («пальцы»), выступающие из самих плит и укладываемые в специально оставленные в поперечных панелях гнезда.

Платформенный стык применен для всех типов девятиэтажных домов, а также в порядке эксперимента — в 17-этажных и 25-этажных зданиях с узким шагом поперечных несущих стен.

Обследование и анализ работы узлов такого типа позволяют выявить следующие его особенности. Известно, что сечение в зоне горизонтального стыка более опасное, чем в середине высоты панели; трещины, а затем отслаивание бетона панелей возникают именно в зоне стыков. Основные факторы, влияющие на прочность этого стыка: эксцентрицитет продольной силы вследствие смещения панелей стен, а также отклонения по толщине и глубине опирания плит перекрытий (эксцентрицитет в 2 см уменьшает несущую способность панели толщиной 14 см до 30%); неполное заполнение шва раствором в поперечном сечении; неравномерность толщины и сжимаемости растворного шва по его длине и как следствие концентрация напряжений в зоне стыка.

Так, например, в платформенном стыке, не заполненном раствором, трещины в опорной части панелей начинают появляться при напряжениях, составляющих всего около 20% призменной прочности бетона панелей.

Многочисленные экспериментальные исследования, выполненные рядом научно- исследовательских институтов (ЦНИИСК, НИИМосстроя, ЦНИИЭП жилища), выявили следующие особенности действительной работы платформенных стыков. Разрушение стыковых соединений при платформенном опира-нии плит перекрытий обычно происходит от скалывания бетона панелей над и под плитами перекрытий по наклонной плоскости. Перед разрушением узла наблюдаются значительные горизонтальные деформации (раздвижка) плит перекрытий.

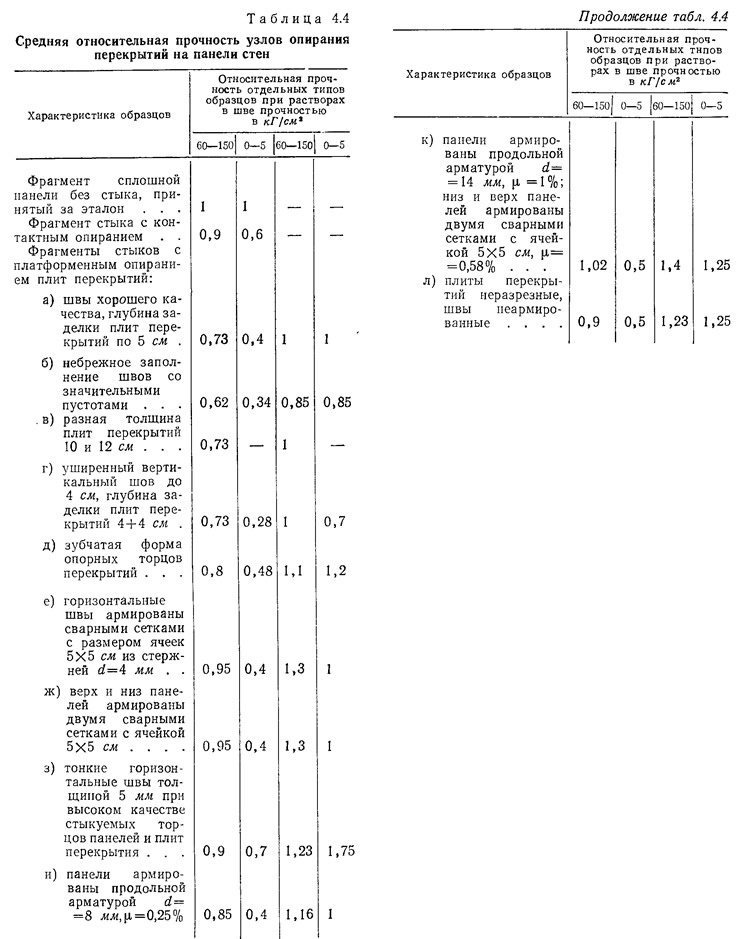

Результаты исследований прочности узлов опирания плит перекрытий на панели стен, отражающие влияние различных факторов на действительную работу узла, приведены в табл. 4.4.

Из проведенных исследований можно сделать выводы о действительной работе платформенного стыка.

Растворный шов имеет неодинаковую плотность и разный модуль деформаций, поэтому напряжение в бетоне панелей по площади контакта с растворным швом передается неравномерно. Вертикальный шов между опорными торцами плит перекрытий (разрезность плит перекрытий) нарушает монолитность сечения и уменьшает его сопротивляемость при сжатии сдвигающим и растягивающим усилиям. Поперечные деформации неотвердевшего раствора в несколько раз больше деформаций бетона. По этой причине в бетоне опорных участков панелей возникают растягивающие напряжения, снижающие несущую способность узла.

Преждевременное разрушение узла от скалывания по косым площадкам опорных кромок панелей при уменьшенных площадках опирания перекрытий может быть предотвращено косвенным армированием опорных граней панелей двумя-тремя горизонтальными сварными каркасами. Введение косвенного армирования опорных граней стеновых панелей повышает их прочность в зоне узла на 20—25%. Испытания показали высокую несущую способность узла на прочном растворе с армированием горизонтального шва сварной сеткой. Имелись случаи, когда разрушалась стеновая панель, а узел оставался неразрушенным.

Прочность узла с неразрезными плитами перекрытий (вертикальный шов отсутствовал) получена значительно большей, чем при разрезном перекрытии.

При разной толщине плит перекрытия и малой прочности раствора усилие в стыке передается со значительным эксцентрицитетом. Это объясняется неодинаковыми деформациями раствора и неравномерным распределением напряжений по сечению панели вблизи шва.

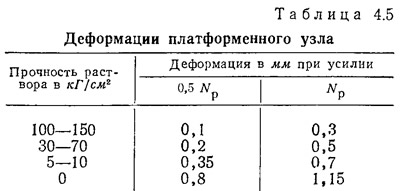

Средние абсолютные величины деформаций горизонтальных швов приведены в табл. 4.5.

Деформации сжатия растворных швов почти в 10 раз превышают деформации бетона.

В стыковом соединении платформенного типа при прогибе перекрытий возможно возникновение значительного опорного момента, оказывающего влияние на несущую способность узла.

При полной или частичной заделке плит перекрытий в опорных торцах панелей стен над плитами перекрытий будут возникать горизонтальные растягивающие, а под плитами перекрытий сжимающие усилия, которые должны учитываться при проектировании узлов (методика расчета платформенных узлов приведена в главе 8).

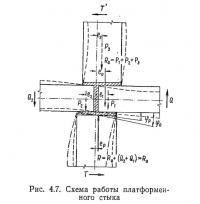

Анализируя напряженное состояние платформенного узла, можно выявить ряд его особенностей.

Пусть внешняя нагрузка от веса перекрытий Р1, Р2 и от вышестоящей панели Р3 приложена к стыку таким образом, что равнодействующая этой нагрузки R оказывается приложенной с эксцентрицитетом е по отношению к оси рассматриваемой нижестоящей панели (рис. 4.7). Если бы деформации панели 1 были свободными, то от сжатия и изгиба ее опорная плоскость повернулась на угол ф0 (штрихпунктир на рис. 4.7). Этому повороту препятствует узел, образованный плитами перекрытий и вышестоящей панелью. Результатом напряженного состояния будет некоторый поворот всего узла (стыка) на угол φр<φ0.

В четырех элементах в стыке возникнут изгибающие моменты, равные в сумме M=R0e0.

Расчетные эксцентрицитеты устанавливаются в результате напряженного состояния стыка после завершения деформаций. Их величина зависит от начальных эксцентрицитетов, от соотношения изгибных жесткостей стеновых панелей и перекрытий, образующих стык, и от степени неравномерности обмятия раствора в зазорах стыка. Последние два параметра характеризуют жесткость защемления стеновых панелей в стыке.

Выполненный по этой методике расчет несущей стены 12-этажного крупнопанельного дома с переменным шагом поперечных стен 3 и 6 м показал2, что при случайном эксцентрицитете в 2 см в стыке на уровне пола второго этажа расчетные эксцентрицитеты в примыкающих к стыку стеновых панелях толщиной 14 см оказались равными 0,77 и 0,76 см. При смещении стеновой панели второго этажа целиком на 2 см от проектного положения расчетные эксцентрицитеты приложения равнодействующей вертикальных нагрузок по верхнему и нижнему торцам этой панели оказались равными соответственно 0,37 и 0,53 см. Влияние рассмотренных случайных эксцентрицитетов, возникающих вследствие дефектов монтажа, практически перестало сказываться уже в панелях четвертого этажа.

При защемлении стеновых панелей в стыках платформенного типа ползучесть материала приводит к снижению изгибающих моментов в панелях стен как в пролете, так и в стыках и, следовательно, к уменьшению расчетных эксцентрицитетов сжимающих сил при одновременном росте изгибающих моментов в перекрытиях, образующих стык.

Таким образом, в стыках платформенного типа имеются некоторые дополнительные, не учитываемые расчетом, запасы прочности.

За последнее время выработаны решения, позволившие расширить область применения платформенных стыков при условии обеспечения ряда дополнительных мер. В качестве такой меры может быть выполнение калиброванных по толщине опорных частей плит, что практически достигается фрезеровкой участков плит (как это было впервые сделано в 17-этажном доме из вибропрокатных панелей, построенном на проспекте Мира), а также применением тонких растворных швов толщиной до 5 мм, выполненных на цементно-песчаных пастах.

Чем же отличается цементно-песчаная паста от обычного раствора и что дает ее применение?

Цементно-песчаная паста (состава 1:1 по весу) состоит из портландцемента марки 400—500 и мелкого песка с модулем крупности 1,2 с максимальным размером частиц 0,6 мм. В качестве пластифицирующей и противоморозной добавки применяется нитрит натрия в количестве 5—10% от веса цемента. Паста имеет водоцементное отношение 0,4—0,45 и как в летних, так и в зимних условиях сохраняет подвижность и удобо-укладываемость в течение 4—5 ч. Прочность цементно-песчаной пасты 28-дневного возраста составляет 300—400 кГ/см2 при твердении в летних условиях и 100 кГ/см2 при твердении в зимних условиях при температуре —20°С. При положительных температурах (+20°С) в последующие 28 дней паста набирает прочность до 400 кГ/см2, обеспечивая прочность узлов сопряжения несущих панелей многоэтажных зданий, смонтированных на морозе (до —20°С) без обогрева швов. Но главное преимущество пасты по сравнению с обычным цементным раствором заключается в ее пластичности. При установке панели на тонкий шов из пасты происходит плотное касание, как бы склеивание панелей между собой. Подвижка и рихтовка панелей во время монтажа практически не нарушают прочности таких швов.

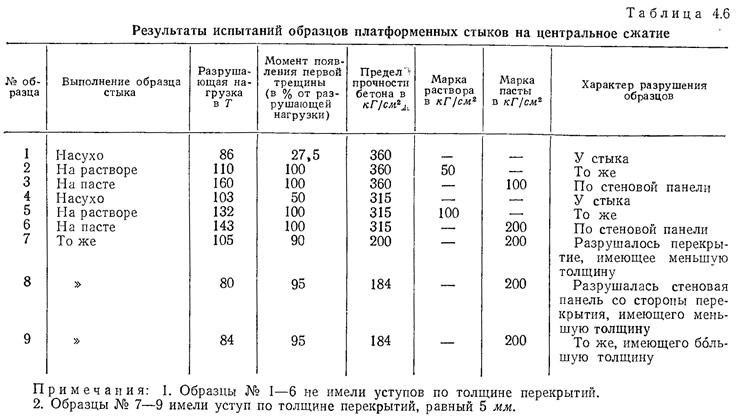

Исследования прочности соединения элементов на цементно-песчаных пастах проводились в НИИМосстрое. Результаты испытаний образцов, собранных из двух элементов стеновых панелей размером 64X44X14 см и двух элементов перекрытий размером 19X44X14 см, приведены в табл. 4.6. Испытания показали, что образцы, собранные на обычном растворе с нормальной толщиной шва 2 см, разрушались у стыка. Разрушение образцов, собранных на пастах, происходило по стеновой панели, и прочность стыка оказывалась выше прочности панели.

Цементно-песчаная паста (тонкий слой) работает в стыке в условиях стесненных поперечных деформаций. При уменьшении толщины слоя пасты возрастает ее прочность, поэтому в платформенных стыках не происходит разрушения шва. При тонких швах можно было бы ожидать снижения несущей способности платформенного стыка из-за наличия уступов по толщине элементов перекрытий. Однако начальный модуль упругости цементно-песчаной пасты, равный около 200 000 кГ/см2, близок к модулю упругости бетона. Этим же объясняется, что уступы величиной до 5 мм не снижают несущей способности платформенного стыка. Таким образом, практически удается получить равнопрочную конструкцию, в которой прочность стыков не уступает прочности самих стеновых панелей.

Уже первые опыты применения паст для монтажа внутренних стеновых панелей подтвердили целесообразность их использования: средняя толщина швов составила 5 мм (из-за неровностей стыкуемых поверхностей) при минимальной толщине в местах контакта 2—3 мм.

Таким образом, применение цементно-песчаных паст позволяет получать равнопрочное соединение по стыкам и панелям, что особенно важно в зданиях повышенной этажности; вести монтаж крупнопанельных зданий как в летних, так и в зимних условиях без обогрева швов; сократить расход раствора в 3—4 раза благодаря получению при контактном способе монтажа тонких швов. Применение цементно-песчаных паст ликви-дирует неопределенность в работе стыка.

Однако повышение точности изготовления и монтажа, естественно, требует значительных усилий и средств. Применение паст вместо раствора, как мы видели из результатов испытаний, повышает прочность стыка, но при этом погрешности изготовления и монтажа деталей, в результате которых зазоры между панелями стен и перекрытий могут возрастать до 2—3 см вместо проектных 0,5 см, сводят на нет положительные качества платформенных стыков на цементно-песчаной пасте. Следовательно, при использовании паст обязательна повышенная точность изготовления панелей поперечных стен и опорных частей плит перекрытий.

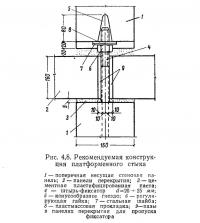

При этих условиях (достаточно жестких и практически трудновыполнимых) платформенные стыки могут применяться при величине нормальных напряжений в опорной зоне поперечных панелей до 0,5 Rпр бетона панелей. Рекомендуемая конструкция платформенного стыка приведена на рис. 4.8.

Зубчатые стыки, которые являются разновидностью платформенного стыка (рис. 4.6, б), были предложены для ряда проектов, но не получили практического осуществления. Анализируя особенности этого типа соединений, можно отметить, что зубчатый стык не дает каких-либо качественных улучшений работы узла или передачи нагрузок с панели на панель. Дело в том, что благодаря отработанной технологии монтажа удалось добиться достаточно высокой точности сборки конструкций, что исключает из числа главных вопросов заботу о точности опирания перекрытий (допуск на глубину опирания плит, как правило, не превышает 10 мм, т. е. опирание плит при обычном платформенном стыке оказывается не менее 40—50 мм, что является достаточным).

Вместе с тем в зубчатом стыке не исключается главный недостаток платформенных стыков — сложная многоступенчатая передача усилий.

Рассматривая зарубежный опыт широкого применения платформенных стыков, нужно обратить внимание на качественное отличие технологии выполнения узла от принятой в нашем строительстве. За рубежом плиты перекрытий укладывают не на раствор, а на специальные металлические подкладки. Заполнение нижнего шва раствором выполняется через вертикальный шов между плитами. Такое последующее заполнение шва делает его более однородным, ровным по толщине и соответственно более надежным, так как превращает узел в монолитный. Однако указанная технология значительно сложнее и темпы монтажа ниже, чем при нашей технологии.

Решение узла на выносных консолях (рис. 4.6, в) отвечает принципу контактных сопряжений элементов и в статическом отношении является оптимальным — здесь достигаются условия для непосредственной передачи усилий с панели на панель и для наиболее надежного опирания перекрытий на несущие стены. Такое решение было принято в первом многоэтажном панельном доме с широким шагом поперечных стен — 12-этажном доме на Ленинградском проспекте.

Однако широкому применению стыков такого типа мешает усложненная крестообразная форма панелей. Такие панели могут быть выполнены только в кассетных машинах.

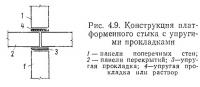

В связи с этим принципы, заложенные в решении рассматриваемого узла, получили дальнейшее развитие в виде контактно-гнездового стыка, где панели перекрытий опираются на консоли, выпущенные из самих панелей перекрытий. Для опирания «пальцев» перекрытий в стенах предусмотрены гнезда (рис. 4.6, г).

Основное достоинство этого решения— высокая надежность узлов благодаря четкой передаче усилий с панели на панель через растворный шов, который работает здесь как бетон, заключенный в обойме. По существу в этой конструкции узла достигается монолитное соединение сборных конструкций. В этом замоноличенном узле обеспечивается надежная звукоизоляция от проникания шума из смежных помещений. В зимних условиях могут применяться растворы с противоморозными добавками, а для более интенсивного роста прочности растворных швов в случае необходимости используются комбинированные методы—противоморозные добавки и прогрев.

Таким образом, в силу изложенных соображений, для крупнопанельных домов повышенной этажности при напряжениях в панелях более 0,5 Rпр бетона (при расчете на внецентренное сжатие от вертикальных и ветровых нагрузок) следует рекомендовать замоноличенные горизонтальные стыки между панелями с непосредственной передачей усилий с панели на панель.

Перспективным направлением может стать переход на «сухие» стыки с заменой растворных соединений упругими прокладками. Хотя растворный шов погашает все неточности изготовления панелей, неровности их поверхностей и при достаточной прочности раствора обеспечивает прочность узла, позволяющую наиболее полно использовать несущую способность панелей, но применение раствора, в частности, в платформенных стыках имеет и ряд существенных недостатков: двукратное расстилание раствора по верху стеновой панели под каждую опирающуюся на нее панель перекрытий, расстилание раствора по верху перекрытий под стеновую панель следующего этажа и удаление избытков раствора после установки каждого из элементов— процесс трудоемкий, сбивающий ритм монтажа здания; медленное нарастание прочности раствора (даже при применении противоморозных добавок) в зимнее время ограничивает темпы монтажа здания в зависимости от требуемой несущей способности узлов; неопределенность толщин горизонтальных швов нарушает точность монтажа, что создает дополнительные трудности и, главное, вносит неопределенность в работу узла; различные толщины слоя раствора по длине шва, неоднородность его консистенции и неизбежно возникающие усадочные трещины по границам шва не обеспечивают плотного примыкания элементов к раствору, что повышает звукопроводность узлов и снижает эксплуатационные качества панельных зданий.

Таким образом, применение в качестве основного вида соединения панельных конструкций растворных швов не отвечает ни индустриальным методам сборки, ни требованиям к качеству панельных зданий.

Возникла мысль заменить раствор в горизонтальных швах платформенных узлов несущих стен сухими прокладками, обладающими определенными прочностными и упругими свойствами и удовлетворяющими требованиям долговечности (рис. 4.9).

Особую сложность представляет здесь выбор материала прокладок, который обеспечивал бы требуемую прочность и трещиностойкость узлов, имел толщину в пределах 5—6 мм, был конкурентоспособным по стоимости со швами из цементно-песчаной пасты.

Одной из основных предпосылок применения стыков на сухих упругих прокладках является обеспечение высокой точности изготовления сборных элементов здания и гладкость их опорных поверхностей. Такие предпосылки сегодня становятся реальными: так, расчетные допуски на изделия при современных технологиях изготовления сборных железобетонных конструкций составляют по толщине 1—2 мм, по длине 3 мм.

Экспериментальные исследования, проведенные в ЦНИИСК, показали высокую несущую способность образцов с прокладками из асбестового картона. В качестве эталонных образцов испытывались узлы с растворными швами. Для определения критерия наименьшей прочности узла были испытаны образцы, собранные насухо без раствора и прокладок (испытания с прокладками из поролона, древесноволокнистой и древесностружечной плит представляли лишь теоретический интерес).

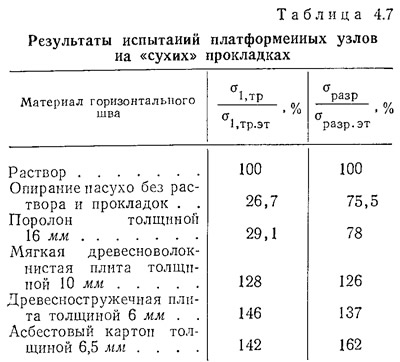

Средние величины напряжений в шве при появлении первой трещины (σ1,тр) и разрушении (σразр) узла для каждой группы «близнецов» относительно к напряжению при первой трещине и разрушении эталонного образца со швом, заполненным прочным раствором (соответственно (σтр.эт и σразр.эт), приведены в табл. 4.7.

Испытания показали также, что абсолютные величины деформаций весьма малы.

Стыки с асбестоцементными прокладками были проверены в натурных условиях в 17-этажном панельном доме на Смоленском бульваре и в девятиэтажном доме в районе Дмитровского шоссе. На основании этого эксперимента можно сделать вывод о целесообразности и перспективности общего направления дальнейших исследований стыков с сухими упругими прокладками.

Вместе с тем успех применения этой конструкции целиком зависит от выбора материала прокладок, которые должны обладать комплексом разнохарактерных свойств — прочностью, упругостью, долговечностью. Асбестовые прокладки из-за недостаточной упругости не обеспечивают необходимого уплотнения горизонтальных швов, что хотя и не влияет на прочностные показатели, но ухудшает звукоизоляционные качества ограждений.

По-видимому, перспективным может оказаться применение асбестовых прокладок в сочетании с клеящими составами типа эпоксидных смол и т. п.

Обобщение опыта применения различных конструктивных решений несущих стен и узлов опирания перекрытий позволяет рекомендовать при создании новых типов зданий следующие конструкции.

Основным решением несущих стен по-прежнему будут оставаться плоские железобетонные панели. В целях повышения эксплуатационных звукоизолирующих качеств рекомендуется увеличить толщину панелей до 16 см, что одновременно позволит применять их для домов высотой 16—18 этажей.

В предстоящих поисках новых конструктивных решений панельных домов особое внимание должно быть обращено на обеспечение пространственной жесткости зданий путем создания развитых в плане поперечных стен либо объединения поперечных и продольных стен в общую пространственную систему с устройством конструктивно замоноличенных соединений. При этом наружные стены в домах высотой более 9 этажей должны рассматриваться как навесные не участвующие в статической работе по обеспечению жесткости зданий.

Основным типом узла опирания перекрытий на несущие стены продолжает оставаться платформенный стык, но в новом его качестве — с применением тонких растворных швов на цементно-песчаных пастах и повышенной точностью изготовления опорных частей плит, что обеспечивает необходимую надежность такого соединения; платформенный стык может применяться при напряжениях до 0,5 Rпр бетона панелей. В зданиях повышенной этажности и при широком шаге несущих стен следует расширить применение контактных стыков, обеспечивающих монолитность и поэтому наибольшую надежность этого основного узла панельного дома.

Новое направление в конструировании стыков открывают безрастворные стыки на упругих прокладках, экспериментальные исследования которых должны быть продолжены.

Примечания

1. Исследования совместной работы стен в зонах их сопряжений проведены в последние годы ЦНИИСК им. В. А. Кучеренко совместно с Моспроектом.

2. Методика и расчеты выполнены канд. техн. наук Б. А. Косициным (ЦНИИСК).