Как показала практика панельного домостроения последних лет, наименее изучены вопросы теплоизоляции, водонепроницаемости и долговечности наружных стен. Не оправдал себя подход к проектированию наружных стен, при котором их конструкция определялась только по морозостойкости стенового материала и минимальному сопротивлению теплопередаче, необходимому лишь для того, чтобы предотвратить промерзание стены. При таком методе не учитывался весь комплекс сложных явлений, связанных с действительной работой панельных наружных стен. Для обеспечения требуемых эксплуатационных качеств наружных стен впоследствии стали учитывать влияние температурных и усадочных воздействий, начальной влажности материала стен, увлажнения и обмятия уплотнителей при формовании, изменений физических параметров во времени и т. п.

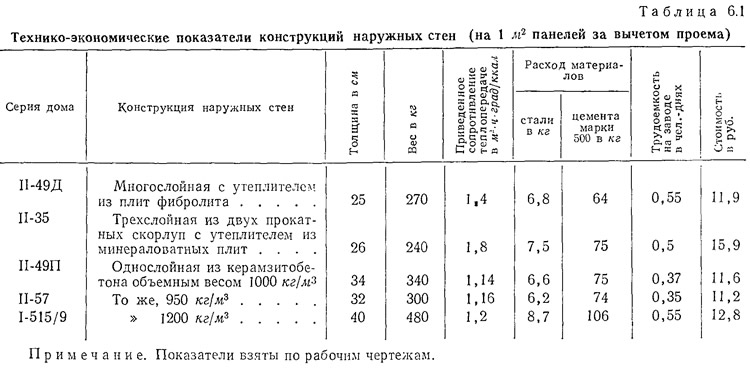

В практике московского строительства получили применение две конструктивные разновидности панелей наружных стен — однослойные, в основном керамзитобетонные, и многослойные железобетонные с утеплителями из пеностекла, .цементного фибролита, минераловатных плит и др.

1. Однослойные панели

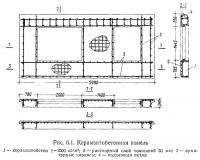

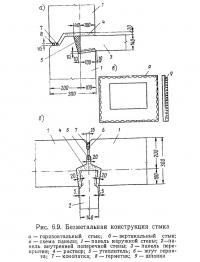

Основным типом однослойной панели в московском полносборном строительстве служит панель из керамзитобетона (рис. 6.1). Преимущества однослойной конструкции в ее технологичности — возможности изготовления механизированным способом с минимальным использованием ручного труда. С технологической точки зрения керамзитобетон обладает качествами, особенно важными при массовом производстве: легкостью механизированного формования, быстротой твердения, его можно применять для изготовления изделий конвейерным или другим поточным способом. По расходу стали, по стоимости, а также по трудоемкости однослойная керамзитобетонная панель выгоднее, чем многослойная (табл. 6.1).

Керамзитобетон как материал для однослойной конструкции является оптимальным, так как обладает лучшими сочетаниями показателей прочности и веса, т. е. имеет наименьший объемный вес при заданной прочности (при легком керамзите). В настоящее время керамзитовый гравий считается основным и лучшим по качеству искусственным пористым заполнителем.

Толщина наружных стен из керамзитобетона практически равна толщине стен из ячеистых бетонов и близка к толщине трехслойных железобетонных панелей с эффективным утеплителем. По сравнению с панелями из ячеистого бетона керамзитобетонные панели имеют меньшую усадку, большую трещиностойкость, просты в изготовлении (без автоклавов).

В теплотехническом отношении однослойная конструкция выгодно отличается от многослойной отсутствием теплопроводных включений в виде железобетонных ребер, что определяет лучший по сравнению с многослойными панелями температурно-влажностный режим.

Необходимая прочность и трещино-стойкость панелей обеспечивается прежде всего правильным выбором материала (по марке бетона и морозостойкости), а также системы армирования.

Однослойные панели в московском строительстве выполняются из керамзитобетона марки 50—75. Такая прочность, определяемая физико-механическими показателями керамзитового гравия, получаемого из подмосковных глин, достаточна для выполнения несущих наружных стен толщиной 32—34 см в домах высотой до 9 этажей, а самонесущих — в домах до 12 этажей.

Исследования выявили неравномерность структуры керамзитобетона по плоскости и поперечным сечениям панелей. Так, например, испытания призм, выпиленных из стеновых панелей, после исследования прочности панели в целом показали дву-трехкратный разброс прочности бетона одного и того же изделия.

Легкобетонные смеси труднее поддаются уплотнению, более подвержены расслоению. Дело в том, что при уплотнении легкобетонных смесей вибрированием возникающие инерционные силы оказываются недостаточными для полного преодоления сравнительно больших сил внутреннего трения, обусловленных шероховатой и развитой поверхностью заполнителей. В результате, как показали исследования ВНИИЖе-лезобетона, при вибрировании легкобетонных смесей дедоуплотнение бетона может достигнуть 15% и более; при этом недоуплотнение керамзитобетона всего на 5% снижает его прочность при сжатии на 25%, а недоуплотнение на 10% — до 50%.

Однако систематическое изучение распределения прочности и плотности керамзитобетона в панели показало, что неравномерность структуры материала не приводит к падению прочности изделия ниже того минимума несущей способности, который необходим для несущих стен девятиэтажных домов. Несущая способность керамзитобетонных панелей по результатам систематической проверки изделий на испытательных стендах домостроительных предприятий превышает в 2—3 раза расчетную.

Влияние неравномерности структуры бетона на сохранность арматуры может быть в значительной степени нейтрализовано применением бетонов плотной структуры при полном заполнении раствором межзернового пространства и надежном обволакивании арматуры цементным тестом. Это требование обеспечивается при содержании в бетонной смеси цемента с тонкодисперсной частью песка не менее 250 кг/м3 и расходе цемента марки 400 не менее 200 кг/м3.

Наиболее рациональная система армирования керамзитобетонных панелей — пространственными сварными каркасами из стержней диаметром 6—8 мм и хомутов 4 мм. Стержни должны располагаться по контуру панели и проемов (см. рис. 6.1). Площадь сечения конструктивной арматуры у каждой грани вертикального и горизонтального сечения панели должна быть не менее 0,3 см2/пог. м. Во избежание недопустимого раскрытия трещин во входящих углах проемов арматуру горизонтальных каркасов, обрамляющих проем, нужно заводить за его грани по всей ширине панели, а участки панели, примыкающие к углам проемов, усиливать сетками из тонкой проволоки с ячейкой не более 50x50 мм.

Поскольку коррозия арматуры может возникнуть под воздействием как атмосферной, так и сконденсированной влаги, проникшей из помещения, в наружной стене должна быть обеспечена надежная защита арматуры от воздействия обоих видов увлажнения. Снаружи защитным слоем служит отделочный слой из цементного раствора толщиной не менее 20—25 мм с гидрофобизующей поверхностно-активной добавкой мылонафта (0,12—0,2% расхода цемента), которая вдвое увеличивает сопротивление отделочного слоя водопроницанию, или из керамической либо другой облицовки по слою раствора, которая получает в последнее время самое широкое применение (см. ниже).

При толщине отделочного слоя более 20 мм и раскрытии трещин на фасаде до 0,2 мм арматура не подвергается коррозии. При защитных слоях меньших толщин (5—15 мм) коррозия арматурных стержней наблюдается далее при раскрытии трещин менее 0,1 мм.

При надежных водоизоляционных слоях высокая начальная влажность (15—20% по весу) керамзитобетона стен падает до 4—6% в течение первых лет эксплуатации. Эти показатели меньше значений «критической влажности», при которой может развиваться коррозия арматуры под воздействием конденсирующейся влаги. С внутренней стороны керамзитобетонных панелей должен быть создан слой из плотного цементного раствора толщиной 25—30 мм.

2. Многослойные панели

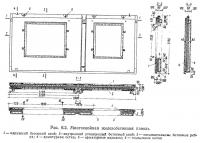

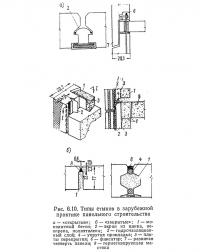

Многослойные панели (рис. 6.2) имеют достаточно высокую несущую способность; это расширяет область их применения для сильно нагруженных стен; рабочая арматура панелей, располагаемая в слое тяжелого бетона, надежно защищена от коррозии.

Недостаток многослойных панелей по сравнению с однослойными — повышенная сложность и трудоемкость изготовления, в процессе которого в форму должны быть уложены три различных материала — тяжелый бетон на нижнюю и верхнюю плиты, утеплитель в середину панели и легкий бетон в ребра, соединяющие железобетонные плиты. Для того чтобы обеспечить требуемые эксплуатационные качества панелей, все эти материалы должны быть уложены с точным соблюдением проектных размеров. Отклонения от требований проекта и технических условий, которые допускались в натуре, приводили к резкому снижению теплотехнических качеств стен.

Недостаточная технологичность многослоиных панелей определяется главным образом тем, что их изготовление практически не поддается механизации.

В многослойных панелях наблюдалась коррозия арматурных стержней в зоне сопряжения бетонов различного состава (такая конструкция применялась в пятиэтажных домах серии 1605). Это определяет недопустимость дальнейшего применения сопряжений железобетонных слоев в трехслойных стенах с помощью монолитных ребер из легкого бетона.

Рациональная конструкция трехслойной панели — с увеличенной толщиной внутреннего бетонного слоя до 8—10 см (вместо ранее применяемого 4—5 см). Исследования и расчеты показали, что в этом случае утолщенный бетонный слой становится «тепловым насосом», который как бы нагнетает тепло из помещения внутрь панели, перемещая точку росы в сторону наружной части панели, в результате чего соединительные бетонные ребра оказываются всегда в зоне положительных температур.

Это позволяет выполнить ребра из обычного, а не из легкого бетона и получить трехслойную панель нового качества, из которой исключен третий материал — легкий бетон. В такой конструкции значительно улучшились теплотехнические качества и температурно-влажностный режим, так как со стороны помещения создан плотный паронепроницаемый слой.

При конструировании таких панелей необходимо учитывать работу соединительных ребер на изгиб из плоскости под воздействием переменных температур, чтобы предупредить образование трещин.

Толщина наружного слоя трехслойной панели (включая отделочный слой) должна быть не менее 60 мм. Наружный слой следует армировать сварной сеткой с ячейкой 100х100 мм. Толщину внутреннего бетонного слоя наиболее правильно принимать 100 мм (в тех случаях, когда по расчету не требуется большей толщины). Армирование внутреннего несущего слоя должно быть двусторонним из арматурных каркасов (см. рис. 6.2). Площадь сечения конструктивной вертикальной арматуры в простенках и горизонтальной арматуры в перемычках панелей должна составлять не менее 1 см2 у каждой грани сечений простенка и перемычки.

Толщину соединительных ребер следует принимать не менее 40 мм, а расстояние между ребрами — не более 1200 мм.

Целесообразным решением трехслойной панели представляется конструкция с гибкими связями из нержавеющей стали с точки зрения как долговечности, так и распределения температурных деформаций в конструкции и однородности теплоизоляции и ограждения. Расход нержавеющей стали будет составлять при этом около 1 т на 1000 м2 жилой площади. Переход от жестких железобетонных связей к гибким существенно уменьшает участие внешнего бетонного слоя в работе внутреннего слоя. Такая конструкция особенно целесообразна для несущих панелей, так как в ней создаются условия для самостоятельной деформации внутреннего несущего и наружного ненесущего слоя.

Применению панелей с гибкими связями, получившими значительное распространение в практике зарубежного крупнопанельного строительства, препятствует пока дефицит нержавеющей стали, из которой должны в этом случае выполняться гибкие связи.

Для обеспечения атмосфероустойчивости и долговечности наружных панелей морозостойкость бетона должна быть не ниже Мрз 25, а наружного отделочного слоя бетона не менее Мрз 35. Морозостойкость бетона и наружного отделочного слоя цокольных панелей следует принимать не ниже Мрз 35.

Однако важнейшая задача при проектировании наружных стен крупнопанельных домов не обеспечение прочности и несущей способности, а создание необходимых теплотехнических качеств.

3. Особенности действительной работы панелей наружных стен

В результате натурных обследований керамзитобетонных панелей, проведенных научно-исследовательскими и проектными организациями — ЦНИИСК, МНИИТЭП, НИИМосстроем, Моспроек-том и др., установлено, что наиболее распространенным дефектом в домах массовых серий является повышенное трещинообразование наружного слоя панели. Наблюдается часто раскрытие трещин до 0,2—0,3 мм.

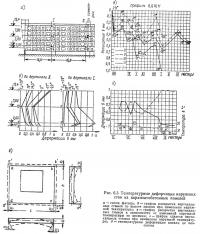

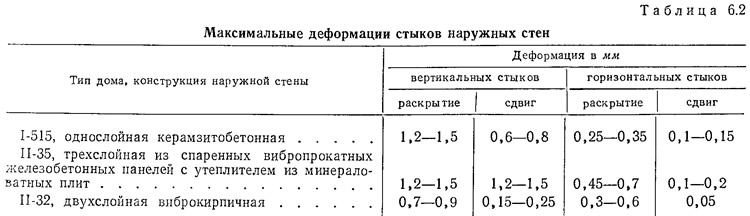

Исследования действительной работы наружных стен показали, что они испытывают постоянные как обратимые, так и необратимые деформации. Обратимые деформации вызываются колебаниями температуры и изменением влажностного режима, и вследствие этого панели и стыки между ними находятся в постоянном движении, испытывая деформации растяжения и сжатия (рис. 6.3). При этом раскрытие трещин в вертикальных стыках достигает значительных величин — порядка 1—2 мм, а в наружном слое панелей, при повышенной жесткости стыков,— до 0,3 мм. Температурные деформации имеют развитие по высоте здания и достигают максимума в верхних этажах.

Так, измерения температурных деформаций наружных стен одного из панельных домов серии I-515 показали, что при наружной температуре —18° С общая длина стены в верхнем этаже уменьшалась на 6,5 мм, а при температуре +22° С стена удлинилась на 2 мм. Таким образом, при разнице наружных температур в 40° длина стены изменилась на 8,5 мм.

В то же время отмечались деформации изгиба панелей из плоскости. При понижении наружной температуры панель изгибается из плоскости, концы панели поворачиваются, в результате чего раскрываются швы между наружными гранями. Этому препятствуют поперечные связи. Так как средняя часть панели жестко опирается на перекрытие, в связях возникают усилия растяжения (см. главу 8). При температуре —18° шов между панелями с наружной стороны увеличился на 1 мм.

Фундаменты здания практически не испытывают температурных деформаций вследствие стабильности температур в грунте, поэтому длина стены на границе с фундаментами почти не изменяется. В результате, панели, особенно вблизи к торцам здания, испытывают значительный перекос.

Необратимые деформации вызываются усадкой и ползучестью материала самих панелей, а также неравномерной осадкой зданий; эти деформации приводят к развитию в панелях растягивающих или сжимающих усилий. Наиболее действенная мера борьбы с деформациями— повышение общей пространственной жесткости панельного дома и, как важнейшая мера, — создание конструктивно замоноличенных стыков, равнопрочных сечению панелей.

Вследствие местной концентрации напряжений во входящих углах проемов возникают характерные косые трещины (в тех случаях, когда при армировании панелей не учитывается характер этого явления).

Рассмотрим основные особенности температурно-влажностного состояния панельных стен.

Характерное снижение фактического сопротивления теплопередаче на 10—20% против проектного происходит вследствие того, что при проектировании не учитываются две технологические особенности: повышенная производственная влажность изделий и неоднородность материала по объемному весу.

Фактические значения влажности в первые годы эксплуатации превышают нормативные на 15—20%, поскольку начальная влажность стенового материала существенно выше равновесной; соответственно заниженным оказывается и фактическое сопротивление теплопередаче. Скорость снижения влажности материала стен до равновесных значений зависит от структуры материала и технологии производства панелей, определяющих их начальную влажность, а также от надежности водоизоляции наружной поверхности и стыков.

В керамзитобетонных стенах, имеющих начальную весовую влажность 15%, а часто и более, при водонепроницаемой поверхности и при удовлетворительной заделке стыков высыхание происходит интенсивно: влажность бетона достигает равновесных значений (4—6%) через 2— 3 года эксплуатации.

Однако надежная водоизоляция может быть обеспечена только в тех случаях, когда плотный растворный слой не только расположен со стороны фасадной поверхности стен, но и переходит на оконные и дверные откосы и на наружную зону торцов панелей, а также при надежной герметизации мест примыканий деревянных коробок к бетону панелей.

При недостаточной плотности (или толщине) отделочных слоев и плохой заделке стыков начальная влажность бетона не снижается из-за поглощения поверхностью панели атмосферной влаги. Так, натурными исследованиями зафиксированы повышенные значения средней влажности (10—13%) керамзитобетонных стен ряда зданий серии I-515 через 4—5 лет эксплуатации.

Объемный вес керамзитобетона в панелях зачастую превышает нормативную величину (в сухом состоянии) на 5—10%, достигая 1000 кг/м3 вместо 900 кг/м3. При этом объемный вес керамзитобетонных панелей, изготовленных методом, вибропроката, изменяется и по толщине панелей. Увеличение плотности идет от внутренней поверхности панели к наружной. Разница в объемных весах превышает 200 кг, или 20%, при нормативном допуске 7%1.

По теплотехническим свойствам конструкции многослойных панелей существенно отличаются от однослойных. Для слоистых стен характерна резкая нестабильность фактических значений сопротивления теплопередаче и значительно большее число случаев выпадения конденсата на внутренней поверхности стен. Фактические значения сопротивления теплопередаче слоистых стен обычно превышают в 1,5—2 раза требуемые. Образование конденсата и промерзание на участках внутренней поверхности стен против мест расположения теплопроводных включений отмечаются в стенах с общим сопротивлением теплопередаче, превышающим требуемое (иногда в 1,5 раза). Сопротивление теплопередаче по плоскости панели, утепленной минераловатными плитами на фенольной связке, изменяется в пределах 35% как из-за колебаний толщины утепляющего слоя, которое достигает 30%, так и из-за падения его теплозащитной способности вследствие увлажнения при формовании.

Большое влияние на ухудшение теплотехнических качеств оказывает произвольное утолщение соединительных бетонных ребер, особенно в панелях с мягким утеплителем, поскольку опалубкой при формовании ребер служат рыхлые плиты утеплителя. Значительное улучшение дает применение жесткого утеплителя, например: пеностекла или цементнофибролитовых плит, а также решение панелей с утолщенным внутренним бетонным слоем. При этом сопротивление теплопередаче между ребрами должно быть не менее 1,5 ккал/м2 • ч • град. Благодаря высокой теплоемкости внутреннего утолщенного бетонного слоя влияние теплопроводных включений на распределение температур снижается и температурный градиент на поверхности стен по полю ограждения между ребрами и против ребер падает с 3—6° С (при толщине внутреннего слоя 4—5 см) до 1—3°С (при толщине внутреннего слоя 8—10 см).

Помимо искажений проектных толщин ребер на теплозащитных свойствах слоистых стен отражается начальная влажность конструкций. В этом отношении решающей оказывается влажность утепляющего слоя, так как бетонные слои обычно имеют небольшую толщину и начальную влажность (5—8%) и поэтому очень быстро высыхают.

Существенное влияние на теплозащитные качества наружных стен оказывают размеры окон, которые значительно увеличились в последних архитектурных решениях жилых домов. В общем балансе теплопотерь слоистой стены соотношение теплопотерь ее отдельными элементами в среднем таково: 60—50% через оконные проемы, 20—25% через плоскость стены и 20—25% через теплопроводные включения (соединительные ребра).

В настоящее время в СНиП II-A.7-62 введен поправочный коэффициент, учитывающий повышенные теплотехнические требования к панельным стенам, равный 1,1 Rтр0. Этот коэффициент учитывает главным образом качественную неоднородность изготовления панели. Влияние ветра должно быть учтено введением при расчете сопротивления теплопередаче стен зданий повышенной этажности дополнительного коэффициента 1,15.

Существенное влияние на фактические теплотехнические качества наружных ограждений оказывает правильный учет инфильтрации, которая приобретает особое значение в зданиях повышенной этажности. С увеличением высоты здания в связи с ростом гравитационного давления усиливается инфильтрация через ограждение нижних этажей. В верхних этажах увеличивается воздействие ветрового напора и усиливается экс-фильтрация.

Рядом исследований2 выявлено влияние инфильтрации на температуру внутренней поверхности стены в зоне вертикального стыка и определены дополнительные теплопотери за счет инфильтрации для вариантов стыков однослойных и трехслойных панелей.

Для определения влияния воздухопроницаемости стыка на температуру внутренней поверхности в его зоне во время теплотехнических испытаний одновременно с температурным перепадом по обеим сторонам опытной конструкции создавался перепад давлений.

На первом этапе испытаний имитировалось состояние стыков между наружными стеновыми панелями только что выстроенного здания, когда соединения еще не претерпели деформаций, приводящих к появлению трещин в стыковых швах. Коэффициенты фильтрации опытных стыков не превышали нормируемой величины, которая составляла для стыка однослойных панелей 0,298 кг/м3·ч·мм вод. ст. и стыка трехслойных панелей 0,27 кг/м3·ч·мм. вод. ст. Таким образом, предназначенные для испытания стыки, с точки зрения их воздухопроницаемости, удовлетворяли требованиям СНиП, несмотря на то что никаких специальных мер по их герметизации не было принято: стыки заполнялись утепляющим вкладышем и замоноличивались плотным бетоном, наружный шов между панелями оставался незаполненным. На втором этапе испытания имитировалось состояние стыка в процессе эксплуатации здания, когда вследствие плохого качества работ или в результате различного рода воздействий (неравномерной осадки здания, температурных деформаций и т. д.) в стыках могут появиться трещины. В опытных стыках искусственно были созданы трещины размером около 1 мм.

Анализ температурных полей стыков, полученных на втором этапе испытания, показал, что стык керамзитобетонных панелей был неудовлетворительным уже при минимальной величине перепада давлений между камерами стенда — 0,15 мм; температура внутренней поверхности у трещины равнялась 7,6° С, т. е. ниже допустимой 8,8° С. Наблюдалось резкое смещение нулевой изотермы в сторону внутренней поверхности по мере возрастания перепада давления, вызывающего фильтрацию холодного воздуха через трещину в стыке. Так, с увеличением перепада давлений от 0,15 до 14,6 мм вод. ст., минимальные температуры внутренней поверхности понизились: у стыков трехслойных фрагментов с 11,6 до 5,8° С и с 10,8 до 4,3° С, у стыков керамзитобетонных фрагментов с 10,3 до 4,6° С и с 7,6 до 2° С.

Исследования ЦНИИСК, проведенные в последние годы, показали, что наружные панели помимо температурных деформаций испытывают также периодические и непериодические влажностные деформации. Величина деформаций под влиянием температуры и влажности в панелях может превышать деформации элемента от действия полезных нагрузок.

Наличие нестационарного температурного поля, а также градиента влажности и температуры по сечению конструкции приводит к развитию знакопеременных деформаций, что в свою очередь вызывает образование внутренних напряжений, которые могут превышать предел прочности материала панелей и стыков.

В крупнопанельных зданиях нарушение стыков в основном происходит из-за влажностных деформаций. Внутренние напряжения при температурных деформациях по абсолютной величине меньше, чем при влажностных деформациях, и в определенных условиях могут совпадать или не совпадать с ними по направлению.

Стены зданий при температурновлажностных воздействиях деформируются как пластинки, заделанные по одной стороне. Анализ данных измерений позволил установить, что при этом стены зданий испытывают несколько независимых деформаций, которые вызываются: годовыми колебаниями температуры воздуха; годовыми колебаниями относительной влажности воздуха; усадочными явлениями, которые возникают при постепенном высыхании стен от высокой начальной (строительной) до равновесной влажности; периодическим увлажнением стен.

При совместном действии нескольких факторов (что наблюдается в реальных условиях эксплуатации зданий) соответствующие напряжения и деформации, исходя из принципа независимости действия сил, суммируются с учетом фаз колебаний.

Влажностные деформации наиболее интенсивно развиваются на сравнительно небольшом интервале изменения влажности: от 0 до 2,5—3% по весу для тяжелых бетонов и до 4—20% для легких бетонов.

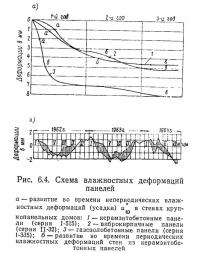

Весовая влажность материала стен панельных зданий в момент ввода здания в эксплуатацию бывает, как правило, выше предела сорбционного насыщения и достигает 15—20%, а потом постепенно снижается до постоянной равновесной влажности, изменения которой уже связаны с периодическими колебаниями относительной влажности воздуха (рис. 6.4, а). Однако влажность стен, достигнув равновесного состояния, по толщине распределяется неравномерно. Для легких бетонов она может в средних слоях достигать 15—35%, а в наружных слоях снижается до 1,5—3%. Большой градиент влажности по сечению панели приводит к ее изгибу. Наиболее интенсивны процессы десорбции при нагреве до 50—60°С наружной поверхности панели в летнее время. При таких условиях фактически происходит сушка материала, в результате резко сокращаются размеры наружной части панели и раскрываются стыки. В этом случае температурные деформации противоположны по знаку, но по абсолютной величине значительно меньше влажностных.

При замоноличенных стыках стеновая панель под действием переменных деформаций работает как балка-стенка с усилиями, приложенными в местах замоноличивания.

Во время эксплуатации здания возможно резкое изменение влажности и температуры материала. В частности, внутри помещения относительная влажность воздуха может повышаться от 30 до 80—90%, а температура материала панели от 10 до 25° С. В этих условиях при ограничении свободы деформации от изменения влажности и температуры, как показывают расчеты, могут возникнуть внутренние напряжения в бетоне панелей до 12—15 кГ/см2. Эти усилия могут приводить к возникновению в углах косых трещин, раскрытие которых у растянутого края панели может составлять 2—3 мм. Во избежание разрушения углов стеновых панелей по наклонным трещинам необходимо панели дополнительно армировать с учетом возникающих напряжений от влажностных и температурных деформаций.

По данным натурных измерений, непериодические влажностные деформации связаны с необратимой потерей начальной влажности, а периодические влажностные деформации связаны с увлажнением стен вследствие годовых колебаний относительной влажности воздуха и термодиффузии. Основные результаты этих измерений показаны на рис. 6.4, а. Кривые деформаций свидетельствуют о затухающем характере развития усадки во времени. Период относительной стабилизации деформаций (после ввода зданий в эксплуатацию) наступил для керамзитобетонных стен через 2—2,5 года. К моменту стабилизации абсолютная величина усадочных деформаций была равна 5—5,5 мм.

Исследование деформаций стен и динамики развития трещин на их поверхности показало, что непериодические усадочные деформации — основная причина появления и развития в стенах трещин.

Вторым характерным видом влажностных деформаций являются периодические деформации (см. рис. 6.4, б), которые представляют собой сумму двух составляющих: деформаций, связанных с годовыми колебаниями относительной влажности наружного воздуха, и деформаций, связанных с периодическим увлажнением стен в сезон отопления и последующим высыханием в летний период. Периодические влажностные деформации, как это видно из рис. 6.4, б, не затухали во времени. Амплитуда этих деформаций в домах, построенных 4—5 лет назад, была примерно такой же, как и в зданиях, построенных год назад. Периодические влажностные деформации наружных стен зданий были по величине примерно в 2—3 раза меньше температурных.

Из приведенных данных следует, что периодические и непериодические влажностные деформации могут существенно влиять на работу стен и их следует учитывать при проектировании зданий в целях снижения трещинообразования и повышения их надежности и долговечности.

Рассматривая динамику развития поверхностных сетчатых трещин, следует отметить, что растягивающие напряжения, вычисленные в предположении упругой работы материала, значительно превосходят прочность бетона при растяжении. В связи с этим в поверхностных слоях неизбежно должны появляться сетчатые трещины, развитие которых может происходить в течение значительного периода времени до тех пор, пока усадочные напряжения, постепенно уменьшаясь, не достигнут предела прочности бетона при растяжении.

Количество сетчатых трещин на поверхностях панелей несравненно больше, чем так называемых «силовых», вызываемых внешними силовыми воздействиями.

Основной вывод, который должен быть сделан из анализа приведенных явлений,— следует применять материалы с небольшим коэффициентом линейного расширения а,к которым относятся прежде всего керамические материалы (в частности, керамзит и т. п.), а также материалы с высокой предельной растяжимостью εрпр и большим коэффициентом теплопроводности λ.

Наиболее благоприятными конструкциями оказываются керамзитобетонные панели, а также трехслойные с наружными слоями из тяжелого бетона.

Важное значение для повышения трещиностойкости имеет правильное армирование панелей. Работа армированных стен при температурно-влажностных воздействиях резко отличается от неармированных. Введение продольной арматуры, воспринимающей растягивающие напряжения, значительно уменьшает (но не исключает) раскрытие трещин на длине армированного участка.

Рассмотренные явления учитываются в рекомендуемых схемах армирования керамзитобетонных панелей, которые приведены на рис. 6.1, и трехслойных железобетонных— на рис. 6.2.

Деформации панелей, связанные со сложным температурно-влажностным характером их работы, должны с особой тщательностью учитываться при переходе к более длинным наружным панелям — с разрезкой на две или три комнаты. В больших по размерам панелях значительно увеличиваются деформации удлинения и укорочения. Так, если в панелях шириной 3,2 м максимальное укорочение при перепаде температур 60° в совокупности с влажностными деформациями составляет 2,2 мм, то при ширине 6,4 и 9,6 м — соответственно 4,5 и 6,7 мм. Это создает существенные колебания размеров швов между панелями и может привести к потере эффективности герметизации стыков, особенно при применении жгутовых материалов — пороизола и гернита.

4. Обеспечение совместной работы наружных отделочных слоев с основным материалом панелей

Применяемые для облицовки наружных панелей керамическая плитка, стекломозаика, различные каменные фактуры получили широкое распространение и стали по существу основным видом отделки, обладающей долговечностью и высокими художественными качествами. Вопрос о надежности совместной работы наружных отделочных слоев с основным материалом панелей особенно важен в связи с переходом к многоэтажному строительству и соответственно значительным ростом напряжений в несущих панелях.

Работы ЦНИИСК позволили изучить особенности совместной работы панелей, облицованных различными материалами, и дать рекомендации, исключающие имевшиеся ранее случаи отслоения или разрушения облицовки, определить характер напряженного состояния стен с облицовками и распределения этих напряжений.

Испытания стеновых панелей из различных, материалов с облицовкой керамическими и стеклянными плитками размерами от 24X24 до 150X75 мм показали, что отслаивание облицовочных слоев при сжатии панелей происходит при нагрузках, меньших, чем разрушающие. Совместная работа облицовок с материалом панелей надежно обеспечивается при технологии изготовления панелей фасадной стороной вниз и при креплении облицовки на цементно-песчаных растворах марок 100—150. В керамзитобетонных панелях, изготовленных по этой технологии, отслаивание плиток наблюдалось при сжатии по геометрической оси при нагрузках 0,9 Nр. В случае формования панелей «лицом вверх» происходило более раннее отслаивание облицовки при нагрузках 0,6 Nр.

Прочность и податливость соединений на растворе определяется свойствами адгезии облицовочных плиток. Наибольшая прочность сцепления с растворами получена для керамики и стеклянной плитки Rр=25—30 кГ/см2.

Несущая способность панелей с облицовкой оказалась на 5—10% ниже по сравнению с панелями без облицовки. Это уменьшение несущей способности облицованных панелей объясняется влиянием разной жесткости слоев и возникающего при этом эксцентрицитета вследствие смещения физической оси относительно геометрической, по которой прикладывалась нагрузка.

При совместной работе кирпичной кладки с керамической облицовкой девятищелевыми камнями несущая способность кладки не используется полностью. Для всех видов кирпича и растворов прочность кладки с облицовкой меньше, чем кладки без облицовки. Несущая способность кладки с облицовкой зависит от типа их перевязки. Наиболее благоприятные условия совместной работы кладки с облицовкой девятищелевыми камнями обеспечивались при перевязке тычковыми рядами камней через три ложковых ряда (25% тычков). При более редкой перевязке (11% тычков) в опытах получено значительное снижение несущей способности кладки стен (до 25%).

Ползучесть материалов приводит к значительному перераспределению напряжений в слоях и увеличению напряжений в более жестком облицовочном слое. За 10 лет эксплуатации напряжения в облицовочном слое увеличиваются в ряде случаев более чем в 1,5 раза.

На основании проведенных исследований ЦНИИСК рекомендуется расчет стен с облицовками производить по двум предельным состояниям: по прочности и по деформациям. Причем расчет по прочности рекомендуется производить по формулам для однослойных сечений, а совместную работу с облицовкой учитывать коэффициентами условий работы, которые на основе исследований могут быть приняты равными: для легких бетонов с облицовкой ковровой и стеклянной мозаикой на растворах марок 100—150 m=0,95; то же, с плиткой «кабанчик» m=0,9; для тяжелого бетона с облицовкой ковровой керамикой и стеклянной мозаикой на растворах марок 100—150 m=1.

Декоративную отделку для керамзитобетонных панелей рекомендуется применять из растворов, каменной крошки (способом присыпки или отмывки), пастообразных полимерцементных составов. Использование фасадной керамической плитки или стекломозаики возможно при обеспечении нормативной начальной влажности керамзитобетона до 12%. Целесообразно при этом применять малогабаритную плитку.

Большие перспективы открывает применение для отделки панелей растворов на основе коллоидно-цементного клея (КЦК). Коллоидно-цементный клей, приготовленный из белого или цветного портландцемента марки 400 и кварцевого песка с наполнителем в виде люберецкого песка или песка, полученного дроблением горных пород (мрамор, известняк и т. п.), создает прочный, долговечный защитный фасадный слой. С применением КЦК по существу получено новое качество фактурного растворного слоя.

Наиболее целесообразно состав раствора на основе КЦК наносить на поддон формы или на уложенные на него рельефные матрицы из резины или формопласта. Отформованные таким образом изделия имеют гладкие, прочные и долговечные фактуры с рельефом или рисунком. Этот способ, простой и экономичный, может применяться в условиях большинства заводов.

5. Конструкции стыков между панелями

Стыки и связи между панелями являются наиболее ответственными элементами конструкции, определяющими эксплуатационные качества здания. Они должны воспринимать и перераспределять нагрузки между панелями наружных стен и исключать возможность раскрытия трещин в стыках и панелях больше чем на величину, допускаемую по условиям защиты стальных соединений от коррозии и сохранности теплоизоляционных свойств ограждения.

Наиболее характерные зоны возникновения растягивающих усилий — вертикальные стыки панелей наружных стен и их сопряжения с внутренними конструкциями.

Усилия растяжения и среза в стенах возникают под действием рассмотренных выше необратимых и обратимых деформаций.

Величины замеренных ЦНИИСК фактических деформаций стыков на ряде московских зданий с различными конструктивными схемами приведены в табл. 6.2.

Сопряжения наружных стен с поперечными стенами, обеспечивающие устойчивость здания, воспринимают усилия среза и растяжения. Растяжение в этих сопряжениях возникает под действием ветровой нагрузки, переменных температур наружного воздуха и внецентренного приложения вертикальной нагрузки. Напряжения среза возникают от воздействия различных осадок сопрягаемых конструкций и усадочных деформаций, а также от ветровой нагрузки.

Усилия, действующие в стыках, находятся в сложном взаимодействии друг с другом и определяют весьма сложную картину деформации, вследствие чего получить эти усилия аналитическим путем практически невозможно.

Из-за недостаточной изученности фактических величин и характера усилий, действующих в стыках, выбор конструкции связей между панелями наружных стен и их крепления к внутренним несущим перегородкам (сечение связей, форма, положение и количество) до сих пор определяются больше конструктивными, чем расчетными соображениями, и в разных сериях жилых домов решаются неодинаково.

Для получения достоверных данных о фактических напряжениях, возникающих в стальных связях стыков панелей наружных стен, рядом институтов (ЦНИИСК, ЦНИИЭП жилища, МНИИТЭП и др.) были организованы натурные наблюдения как в строящихся, так и в эксплуатируемых жилых домах, которые проводились в течение нескольких лет.

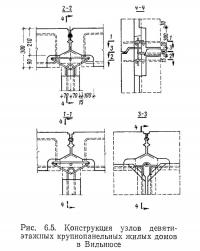

В частности, натурные исследования усилий в стальных связях замоноличенных стыков проводились ЦНИИЭП жилища в Вильнюсе на девятиэтажных жилых домах. Панели внутренних и наружных стен соединялись в этих домах путем сварки закладных деталей. После монтажа плиты перекрытий соединены путем сварки арматурных выпусков в углах и подъемных петель в пролете (рис. 6.5).

Замеры усилий в связях позволили уточнить характер их возникновения, относительные и абсолютные величины.

Усилия были вызваны в различные периоды совокупностью деформаций: монтажных при сварочных работах и подгонке связей во время их установки в проектное положение; деформаций связей от неравномерных осадок фундаментов; деформаций, вызванных усадкой материала стеновых панелей; температурно-влажностных деформаций панелей, зависящих от перемены температуры и влажности наружного воздуха.

Наиболее значительными были деформации связей, возникающие в монтажный период, но учет их при конструировании крайне затруднен, так как они зависят от многих факторов: точности изготовления изделий, длины сварочных швов, точности монтажа и т. п. Остаточные напряжения при остывании связей после сварки достигали 200—800 кГ/см2.

Результаты наблюдений показывают, что напряжения в связях стыков, возникшие в монтажный период, со временем релаксируются.

Усилия, возникающие вследствие неравномерной осадки фундаментов, являются затухающими во времени, но при неравномерной осадке фундаментов вызывают большие деформации в металлических связях стыков. Они могут быть сведены к минимальным, если будет обеспечена равномерная осадка по всей длине дома.

В эксплуатационный период, когда температурный фактор становится основным, влияющим на работу связей, возможно установить количественную зависимость между деформациями связей и температурными перепадами в панелях. Замеры показали, что при одном и том же перепаде температуры деформации связей оказываются наибольшими в стыках первого этажа и наименьшими в стыках девятого этажа (при Δt=1°Δε1=4,32·10—5; Δε4=3,73·10—5; Δε9=3,42·10—5).

Эти данные согласуются с результатами наблюдений за деформацией панельной стены дома серии I-515 (см. выше), в которых деформации панелей также возрастают от нижнего к верхнему этажу. Таким образом, наличие большой свободы перемещения панелей в верхнем этаже приводит к возникновению меньших усилий в связях их стыков по сравнению с первым этажом, где затрудненное перемещение панелей вследствие трения о цоколь вызывает большие усилия в их связях.

Деформации в металлических связях замоноличенных стыков наружных стен по высоте здания знакопеременны. Смена знака усилий в стержнях связей происходила в уровне пятого этажа, который является как бы нулевой линией. Примером может служить связь первого стыка, которая в уровне первого этажа подвергалась усилиям растяжения 1450 кГ, в уровне пятого этажа это усилие было равно 1400 кГ, а в девятом этаже растяжение перешло в сжатие и равнялось 1800 кГ. Причем характер деформаций соответствует характеру изменения температуры.

Усилия в стержневых связях стыкового соединения распределялись следующим образом: самые малые деформации были в связи, установленной у низа панели, а самые большие — в связи, соединяющей плиты перекрытия. Усилия, воспринимаемые этой связью, в 2—4 раза больше, чем усилия в других сварных связях.

Колебания температуры наружного воздуха в течение суток вызывают более резкие колебания напряжений в стыковых соединениях, чем деформации, вызванные сменой времен года, усадкой материала панелей, осадкой фундаментов здания и другими факторами. Величины их достигали: растяжение — 390 кГ/см2, сжатие — 310 кГ/см2.

Исследования работы связей показали, что прочность П-образных стальных скоб диаметром 14 мм используется не полностью вследствие их податливости. Количество их по высоте может быть уменьшено без ущерба для прочности и жесткости сооружения (две связи по высоте этажа вместо трех).

В сварных металлических связях возникали напряжения величиной от 200 до 800 кГ/см2.

Натурные исследования подтвердили, что для повышения общей жесткости и обеспечения совместной работы элементов здания, а также возможности уменьшения количества и сечения связей в стыках, панели перекрытий целесообразно заводить на наружные стены на максимально возможную глубину — не менее 70—100 мм.

В эксплуатационный период основным фактором, определяющим работу связей, становятся температурно-влажностные колебания, поскольку нагрузка, действующая на конструкции, стабилизируется, а осадка основания затухает.

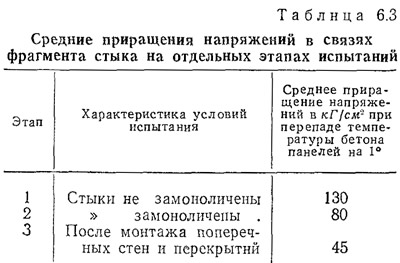

Для уточнения величины и характера температурных деформаций связей при минимальном влиянии других факторов ЦНИИСК были проведены измерения деформаций связей в стыках фрагмента дома серии 1МГ-300 в натурно-стендовых условиях.

В процессе исследования было выделено пять этапов, соответствующих деформациям связей фрагмента:

- 1) при незамоноличенных стыках и одинаковых температурах на поверхностях панелей;

- 2) то же, после замоноличивания;

- 3) то же, после монтажа перекрытий и окончательного крепления поперечных стен;

- 4) при нагружении панелей наружных и внутренних стен нагрузками, эквивалентными нагрузкам от веса четырех и двух этажей пятиэтажного дома, и одинаковых температурах на поверхностях панелей;

- 5) то же, при разных температурах На поверхностях панелей, что имитировало эксплуатационный период.

По первому этапу наблюдений, когда стыки не были замоноличены, величина напряжений в связях от сварочных деформаций составляла 400—600 кГ/см2. Петлевые связи-скобы, установленные без сварки, не реагировали на температурные изменения вплоть до замоноличивания стыков благодаря зазору между петлей и скобой.

На втором этапе, после замоноличивания стыков, замеры деформаций показали, что сварные связи продолжают деформироваться в соответствии с изменением температуры, а петлевые, вступив в работу, деформировались значительно меньше, чем сварные.

Таким образом, в замоноличенных стыках сварные связи, обладающие большей жесткостью, воспринимают большую часть усилий, возникающих в стыке.

На третьем этапе после укладки на поперечные стены плит перекрытия характер работы сварной и петлевых связей оставался аналогичным второму этапу.

На четвертом этапе при увеличении нагрузки на панели сварные связи продолжали работать более интенсивно, чем петлевые.

Наличие внутренних конструкций — поперечных стен и перекрытий, заделанных в наружные стены, вызвало некоторое уменьшение усилий в связях при одинаковых перепадах температуры по сравнению с периодом, когда перекрытия и поперечные стены отсутствовали (табл. 6.3).

Наблюдения в течение полутора лет показали, что, спустя длительный промежуток времени (6 месяцев и более), происходит частичная релаксация напряжений в связях.

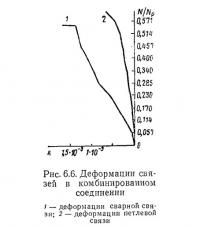

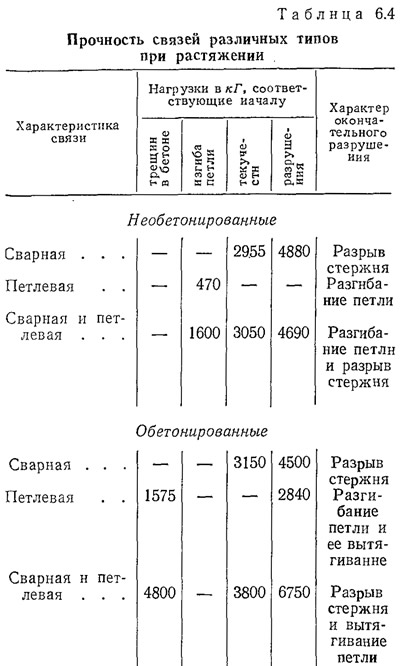

Для более четкого выявления особенностей работы комбинированных связей в стыке были выполнены специальные исследования. Они состояли в изучении как раздельной работы сварного и петлевого соединений, так и их совместной работы с омоноличиванием и без него. Учитывая, что в железобетоне максимальные усилия в арматуре возникают в месте образования трещины, в омоноличенных образцах создали «трещину», т. е. бетон разрезали в средней части, где и замерялись деформации связей. Результаты исследований приведены в табл. 6.4 и на графике рис. 6.6. Разрушение омоноличенных образцов с петлевыми связями сопровождалось местным выкалыванием бетона в местах отгибов скоб при нагрузке, составляющей всего 23% разрушающей. Этот факт свидетельствует о том, что анкеровка петлевого соединения в бетоне при заделке скобы на глубину около 4 см оказывается недостаточной.

Испытания показали, что петлевая связь, работающая вначале слабо, при определенных деформациях сварной связи начинает разгибаться и разрушает бетон заделки.

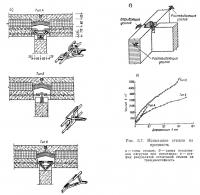

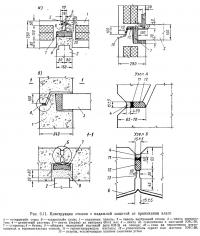

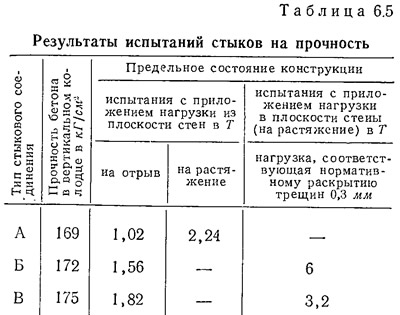

Для определения действительной прочности и трещиностойкости замоноличен-ных стыков были проведены испытания опытных образцов стыков с различными типами металлических связей (рис. 6.7).

Стык типа Б решен с помощью арматурных петель из стали диаметром 14 мм, выпускаемых за грань панели. Соединение выполняется на сварке с помощью металлической пластины, в центре которой имеется стержень диаметром 14 мм. Отличительная особенность этого стыка — простота организации связи между стыкуемыми элементами: пластина приваривается к петлевым выпускам наружных стен, а стержень пластины — к выпускам внутренней стены, примыкающей к наружным.

Стык типа В относится к числу соединений, выполняемых путем сварки арматурных стержней. Из каждой грани стыкуемых элементов (двух панелей наружных стен и одной панели внутренней поперечной несущей стены) выпускаются арматурные стержни диаметром 14 мм. Схема расположения их в виде треугольника аналогична примененной в стыке типа А. Соединяются стержни сваркой с помощью арматурных коротышей.

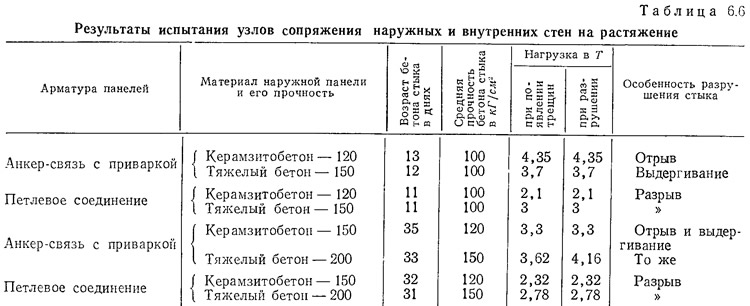

В процессе испытания были определены трещиностойкость и прочность стыков при действии нагрузки в плоскости наружных стен, а также прочность на «отрыв» наружных стен от внутренних (из плоскости стыкуемых панелей наружных стен). Результаты испытаний приведены в табл. 6.5.

Испытания подтвердили правильность принципов, заложенных при проектировании стыков по типу Б и В, и показали, что такие стыки выдерживают горизонтальную и отрывающую нагрузку не менее 1 Т. Действительный запас прочности будет выше, так как в этих испытаниях не была учтена работа анкерной заделки панелей перекрытия в стене, которая создает дополнительную прочность в креплении наружной панели и активно препятствует ее отрыву.

Исследования позволяют сделать ряд выводов по особенностям фактической работы соединений между панелями наружных стен. Наблюдения показали, что поперечные стены и перекрытия воспринимают значительную часть температурных усилий — до 40%, возникающих в панелях наружных стен.

Сравнение измеренных в натуре величии температурных деформаций связей в стыках с расчетными, полученными из условия изгиба панели под действием перепада температур на ее поверхностях, показывает, что расчетные величины во всех случаях превышают измеренные на 40—70% (при раскрытии трещин 0,3 мм).

В связи с этим при расчете температурных усилий можно учитывать коэффициент условий работы, характеризующий участие внутренних конструкций в восприятии температурных усилий, который для зданий с несущими поперечными стенами составит 0,6 и для зданий с продольными несущими стенами 0,8.

Применение в одном стыке жестких и податливых связей, например сварной (монтажной) и петлевых (рабочих), нерационально и приводит к перерасходу металла.

Конструкции замоноличиваемых связей с петлевыми соединениями арматурных стержней отличаются от сварных повышенной деформативностью, так как монтажные зазоры в петлевых связях и в отверстиях стальных косынок приводят к деформациям стыков до 1 мм при нагрузках, не достигающих проектных значений. Основную часть усилий в таком соединении при возникновении трещины в бетоне замоноличивания воспринимает более жесткая сварная связь. Это приводит к неполному использованию прочности более податливых связей. В связи с этим в зданиях повышенной этажности следует применять только сварные соединения между панелями.

При определении сечения металлических связей следует рассчитывать их на суммарные расчетные усилия от неравномерных деформаций основания и переменных температур, но не менее чем на усилие в 1 Т. Связи между панелями наружных и внутренних стен должны рассчитываться на суммарные расчетные усилия от воздействия ветра, переменных температур, различных осадок и усадки материала соединяемых конструкций, но не менее чем на 2 Т.

Минимальное усилие, на которое должны рассчитываться связи перекрытий с наружными стенами, составляет 0,5 Т на каждый погонный метр стыка. Для того чтобы при деформациях сооружения трещины возникали не по плоскости панели, а концентрировались в стыках, прочность заделки связей в панелях должна быть на 20—30% больше прочности связей.

Возможность восприятия связями усилий, переменных по величине и знаку, обеспечивается применением для них мягких сталей.

Во избежание неравномерных осадок, вызывающих значительные усилия в металлических связях, необходимо при проектировании фундаментов обеспечивать равномерную осадку по всей длине здания (см. главу 2).

Принципы, которые должны быть положены в основу конструирования стыка, заключаются в следующем:

- стык равнопрочен панели (или на 20—30% ниже); рабочая зона его располагается с внутренней стороны панели, где в течение почти всего периода эксплуатации здания сохраняется положительная температура;

- обеспечивается непрерывность передачи возникающих в арматуре панели усилий путем устройства сварных стыков арматуры;

- рабочая зона стыка замоноличивается тяжелым бетоном марки не ниже 200, что обеспечивает хорошую защиту арматуры от коррозии и надежную передачу возникающих в стыке сдвигающих усилий;

- для многослойных панелей толщиной 250 мм рабочая зона стыка должна быть защищена от промерзания эффективным утеплителем.

Серьезной проблемой было обеспечение необходимых теплотехнических качеств в зоне замоноличенного стыка. Исследования таких стыков выявили ряд новых явлений и позволили выдвинуть теорию подачи в стык тепла, аккумулированного перегородкой, примыкающей к стыку. Оказалось, что перегородка и холодная зона бетонного стыка являются своего рода тепловым «насосом», который как бы нагнетает в стык тепло, повышая температуру во внутренней зоне стыка и тем самым ото двигая к наружной плоскости точку росы. Этим предохраняются внутренние плоскости панелей от выпадения конденсата. Проведенные в зимние периоды наблюдения за состоянием замоноличенных стыков подтвердили правильность этого положения.

При выполнении стыков в условиях отрицательных температур возможны два решения:

- 1) соединения между панелями конструируются таким образом, чтобы монтаж всего здания мог производиться без замоноличивания соединений на монтажных связях, а замоноличивание выполнялось после сборки коробки здания, пуска отопления или с наступлением теплой погоды;

- 2) замоноличивание по ходу монтажа здания путем использования различных мер, обеспечивающих твердение бетона при отрицательных температурах.

Возможно также объединение первого и второго принципов в конструкции стыка.

Замоноличивание стыков в зимних условиях выполняется двумя основными способами: обычными бетонными смесями, твердение которых обеспечивается при последующей термообработке (после укладки в стык); смесями с противоморозными добавками, твердеющими на морозе.

Однако существующие типы сварных соединений, несмотря на эффективную их работу, обладают существенными недостатками: неоправданно большим расходом стали на закладные детали и их анкеровку в бетоне панелей; горизонтальным расположением соединительных элементов, что мешает плотному заполнению стыка бетоном; короблением закладных деталей при приварке к ним связей, из-за чего ухудшается антикоррозионная их защита.

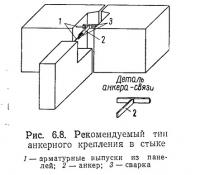

Более рациональным является тип сварных анкеров-связей, который позволяет соединить панели не только наружных стен, но и примыкающих к ним внутренних (рис. 6.8). Анкеры-связи представляют собой Т-образные элементы, изготовленные из полосовой стали и располагаемые в стыке «на ребро». Для устройства соединения в панелях оставляют концевые выпуски арматуры (в пределах габарита форм), которые приваривают к концам анкеров-связей. При остывании в связях развиваются значительные послесварочные напряжения порядка 400—600 кГ/см2, которые обеспечивают натяжение соединяемых панелей. Благодаря вертикальному расположению полосовой связи в стыке обеспечивается возможность плотного заполнения полости стыка бетоном. Расход стали в этих соединениях оказывается в 3—5 раз меньшим, чем в традиционных решениях, что объясняется полным участием металла связей в работе по восприятию усилий, возникающих в стыках при монтаже и эксплуатации. Испытания подтвердили высокие прочностные качества такого соединения (табл. 6.6).

Новым решением соединений наружных и внутренних стен являются безме-талльные стыки, в которых отрывающие усилия, действующие из плоскости наружных стен, передаются на внутренние поперечные стены и перекрытия через стыки типа «ласточкина хвоста»3 (рис. 6.9). Благодаря усложненной «шпоночной» форме краевых зон панелей стыки способны воспринять значительные растягивающие усилия из плоскости, достигающие 10—15 Т на высоту этажа.

Опыт строительства и эксплуатации двух экспериментальных домов с узлами такой конструкции показал меньшую степень трещинообразования в панелях и стыках, что говорит о более высокой пространственной жесткости зданий с безметалльными узлами. Монтаж конструкций в этом случае не усложняется, хотя изготовление элементов со стыками типа «ласточкина хвоста» становится сложнее.

При оценке качества стыка важнейшее значение имеет обеспечение воздухонепроницаемости и герметичности против проникания влаги. Нарушение герметизации стыков приводило к протечкам, продуванию и промерзанию панелей в зоне стыков. Массовые обследования состояния стыков выявили, что фактическая величина коэффициента воздухопроницаемости в крупнопанельных домах в Москве была выше расчетной: в 25% случаев в 25 и 10 раз; в 37,5% случаев — в 5—3 раза. В 37,5% случаев она была равна или меньше расчетной.

В крупнопанельном строительстве зарубежных стран (Франции, Швеции, Дании и др.) стыки между панелями, как правило, выполняются замоноличенными, что исключает коррозию соединений. Для герметизации стыков против проникания влаги и воздуха применяют упругие прокладки (пористую резину, пенопласт и др.), а также промазку стыков снаружи мастиками. Горизонтальные стыки применяются сложного профиля с обязательным устройством противодождевого гребня-барьера (рис. 6.10).

Обследование стыков без замоноличи-вания, проведенное ЦНИИСК в первых панельных домах в Москве, показало, что металлические связи между панелями, уложенные в слое цементного раствора малой или средней прочности марки 10—50, имели через несколько лет эксплуатации слой коррозии толщиной 0,2 мм; металлические связи, покрытые цементным молоком или масляной покраской, имели следы активной коррозии толщиной до 0,3 мм. Стальные связи, которые были заделаны в легком пористом керамзитобетоне, также подвергались значительной коррозии — до 0,3 мм.

Битумная обмазка, применявшаяся в качестве антикоррозионной защиты, отслаивается, и металл связей в этих случаях корродирует. Замерами толщины слоя коррозии металлических закладных деталей, не имеющих антикоррозионной защиты, установлено, что интенсивность коррозии достигает 0,2 мм в год.

Только металл, защищенный прочным цементным раствором марки 100, как показали вскрытия, не подвергся коррозии. Коррозия была обнаружена с нижней стороны металлических связей там, где не имелось плотного примыкания металла к бетону или к раствору.

Устройство замоноличенных стыков, заполненных плотным бетоном марки 200, при выполнении закладных деталей с металлизацией практически исключает коррозию соединительных стальных деталей. Результаты исследований, проведенных НИИЖБ в условиях очень жесткого режима (250 циклов увлажнения и высушивания образцов), показали, что в плотном бетоне арматура не корродирует (независимо от наличия или отсутствия про-тивоморозных добавок поташа или нитрита натрия). При трещинах, имевших раскрытие менее 0,3 мм, существенная коррозия стали не наблюдалась. Прочность бетона замоноличивания во многом определяет трещиностойкость: при увеличении прочности бетона до 250—300 кГ/см2 значительно повышается трещиностойкость стыков и снижается деформативность.

Антикоррозионная защита закладных деталей, которая создает дополнительные гарантии надежности и долговечности соединений, в настоящее время выполняется следующим образом: до установки в изделие закладная деталь покрывается защитным слоем цинка на толщину 100 мк с тыльной стороны (стороны анкеров) и на толщину 50 мк с лицевой стороны. После сварки в условиях монтажа защитный слой цинка с лицевой стороны закладной детали восстанавливается с помощью газопламенной металлизации.

Для повышения водонепроницаемости в горизонтальных стыках должен выполняться противодождевой барьер-гребень: в трехслойных и однослойных панелях высотой 100 мм (рис. 6.11).

Испытания на водо- и воздухопроницаемость подтвердили значительное уменьшение проницаемости стыка с гребнем. При высоте гребня 10 см и ветровом напоре 50 мм вод. ст. стык водонепроницаем. Однако устройство одного противодождевого барьера все же не обеспечивает гарантированной водонепроницаемости стыка. Поэтому задача должна решаться по принципу двойной защиты — кроме устройства противодождевого гребня должна быть выполнена герметизация устья стыка.

Величина инфильтрации воздуха через вертикальные стыки, защищенные герметиком, оказывается меньше нормативной в 3—4 раза. Влажность бетона в стыках с применением полимерных герметиков как до дождевания, так и после оставалась постоянной (в стыках без герметиков влажность материалов увеличилась до 12—14% по весу).

Для герметизации стыков применяются пороизол в виде жгутов и мастика изол. Жгуты пороизола становятся герметизирующей прокладкой с наружной стороны панели при условии обжатия их в стыках до 40—50% первоначального объема; так, круглый жгут диаметром 40 мм должен быть обжат в стыках между панелями до 20 мм.

Основной принцип работы гернита основан на его упруго-эластичных свойствах: деформации его должны «следовать» за деформациями, возникающими в результате температурных, усадочных и силовых воздействий.

Вертикальный канал, расположенный ближе к наружной поверхности панели, следует заполнять уплотнительной мастикой, например УМС-50, которая затем расшивается цементно-песчаным раствором или покрывается перхлорвиниловой краской.

Результаты испытания, проведенного в НИИМосстрое, показали, что гернит, обжатый до 50%, в течение 9 месяцев, после снятия нагрузки восстанавливает свой первоначальный объем на 100%. Следовательно, можно сделать вывод, что он не теряет своей эластичности в течение продолжительного времени.

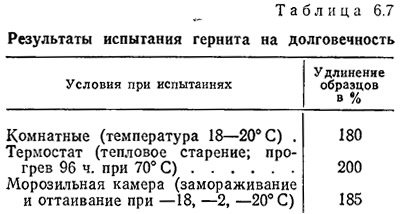

Были проведены испытания по определению долговечности гернита в различных условиях (табл. 6.7). Все образцы испытывались затем на растяжение. В табл. 6.7 приведены результаты испытания.

Полученные результаты подтверждают, что гернит долговечный материал, сохраняющим эластичность в самых различных условиях.

Ввиду того что водопоглощение гернита колеблется от 0,7 до 6,5%, требуется дополнительная защита его поверхности. Поэтому гернит может применяться только в сочетании с клеями или мастиками. Приклейка его к бетону производится тиоколовым герметиком ГС-1 либо клеями КН-2, 88-Н и др.

Значительное относительное удлинение синтетических герметиков и определяет их применение в качестве компенсаторов температурных деформаций панелей. Так, относительное удлинение без разрыва составляет: для тиоколовых герметиков 100%, Для гернита до 200%, для полиизобутиленовой мастики 300%.

Тиоколовая мастика, несмотря на более высокую стоимость, служит наиболее надежным материалом для герметизации швов между панелями. По данным исследований, тиоколовые герметики сохраняют эластичность в широком диапазоне температур. Продувки опытных стыков, герметизированных в 1959 г., показали, что они сохраняют полную воздухонепроницаемость. Эластичность герметика У-30М, подвергшегося в течение более 20 000 ч тепловому «старению» при температуре 70° С, не претерпела заметных изменений. По зарубежным данным, долговечность тиоколовых герметиков оценивается в 20—30 лет. Причем пленка герметика со временем, естественно, может быть восстановлена.

Наружные участки швов между панелями образуют паз, благодаря которому герметик не выходит на фасадную поверхность. Глубина паза должна обеспечивать возможность адгезии тиокола к бетону на участках шириной не менее 20 мм по каждую сторону шва (рис. 6.11).

Опыт применения обмазочных герметизирующих материалов показывает, что в тех случаях, когда они нанесены на жесткое основание (на растворе), возможны случаи разрыва пленки, несмотря на высокое относительное удлинение мастик. Вот почему целесообразно гернитовые жгуты использовать как упругое основание для нанесения обмазывающих герметизирующих мастик.

Одним из наиболее перспективных решений по защите стыков является заполнение зазоров в стыках мастикой МПС, которая нагнетается в стык с помощью шприцев. Сейчас это решение широко применяется в панельном строительстве.

Рассмотрим особенности работы двух различных по принципу защиты от атмосферных вод стыков — «закрытого» и «открытого».

В первом типе (см. рис. 6.11, б) устье стыка с наружной стороны заполняется герметизирующим материалом. Во втором типе (см. рис. 6.11, а) в пределах стыка оставляется паз — декомпрессионный канал, предназначенный для отвода воды, попавшей в стык; герметизация стыка создается здесь в средней зоне стыка.

Положительными качествами «открытого» стыка является возможность выполнения его изнутри, т. е. без устройства подвесных люлек. Однако опыт эксплуатации показал уязвимость этой конструкции: имеются случаи протечек таких стыков, а также замачивания вертикальных кромок керамзитобетонных панелей. Вода, попадающая в стык, всасывается материалом панели, не достигая внутренней поверхности стены. Об этом свидетельствует обнаруженная при исследованиях стен повышенная влажность стенового материала в зоне стыков, превышающая влажность материала по полю стены в 1,5—2 раза, что приводит к промерзанию стен вдоль стыков. Защита кромок панелей может производиться при помощи мастик, фольги, фольгоизола и специальных металлических фартуков. Особенно тщательно надо защищать верхнюю горизонтальную кромку наружных стеновых панелей, так как в результате длительного воздействия дождевой воды, падающей с кромки верхней панели, в этих местах происходит разрушение бетона.

Опыт строительства крупнопанельных зданий показывает, что фактические отклонения в размерах устья стыка могут колебаться от 5 до 65 мм. В отдельных стыках не достигается достаточного обжатия гернита, так как его выпускают диаметром только 30 и 40 мм. В этих случаях целесообразно устанавливать спаренный гернит в стыке и заполнять вертикальный канал уплотнительной мастикой, например УМС-50.

Одним из перспективных решений представляется конструкция вертикального зонтичного стыка. Для защиты стыка от проникания влаги в первый паз вводится наиритовая или неопреновая лента, которая легко заводится на монтаже и может заменяться в процессе эксплуатации зданий. Влага, проникающая на ленту во время косого дождя, стекает по ней и отводится поэтажно на поверхность стены. В качестве дополнительной гарантии от попадания влаги за лентой предусматривается устройство декомпрессионных канавок, предназначенных также и для снижения давления ветра. С внутренней стороны панели имеется полость, в которую устанавливается утепляющий пакет и производится замоноличивание стыка бетоном.

В настоящее время еще не выяснено окончательно, какой тип стыка предпочтительнее, поэтому в строительстве будут применяться открытый и закрытый стыки с преимущественным использованием последнего.

Рассматривая комплекс вопросов, связанных с повышением надежности герметизации стыков (повторяем, важнейшей проблемы полносборного домостроения), следует остановиться на новом направлении в решении наружных стен. Речь идет об изменении самой структуры стены, что позволяет создать конструктивные меры защиты от проникания дождевых вод.

В последнее время предложены два варианта:

- решение стыков внахлестку под дополнительной защитой балконных плит, являющихся в этом случае своего рода защитными козырьками (рис. 6.12, а);

- размещение вертикальных швов только в пределах лоджий, где они оказываются практически недоступными для атмосферных вод (рис. 6.12, б).

Эти направления весьма перспективны. Они позволят не только наиболее кардинально решить проблему защиты стыка, но и получить одновременно новые и более выразительные архитектурные композиции фасадов.

Новым в конструкции наружных ограждений является устройство лоджий, эркеров и других элементов фасадов. Традиционная конструкция приставных лоджий может, как показывают расчеты, применяться в зданиях высотой до 12—14 этажей. При большей этажности развитие температурных деформаций приставной лоджии в вертикальном направлении будет приводить к большим взаимным смещениям лоджии по отношению к зданию и, следовательно, к расстройству связей, соединений гидроизоляцнонного ковра и т. п.

Для зданий большей этажности наиболее рационально устройство навесных лоджий. Среди различных конструкций можно рекомендовать решение в виде несущих, закрепленных в каждом этаже боковых «щек», на которые опирается плита лоджии. Наиболее правильно «щеки» опирать па наружную панель, обеспечивая, таким образом, передачу вертикальной нагрузки. Верхняя горизонтальная составляющая передается на поперечную' стену через металлическую связь, располагаемую в уровне перекрытия и надежно защищенную от коррозии бетоном.

Устройство лоджий, «утопленных» в пределах плана здания (см., например, рис. 1.2 и 1.3), усложняет конструкций панельного дома, приводит к значительному росту количества типоразмеров панелей наружных стен и перекрытий. Именно поэтому более рационально-устройство выносных лоджий (см. рис. 6.12, б).

Учитывая близкие технико-экономические показатели, конструктивные и эксплуатационные качества керамзитобетонных и многослойных железобетонных панелей, в московском строительстве предусматривается дальнейшее применение и совершенствование той и другой конструкции. Расширенная номенклатура этих панелей, которую намечается заложить в создаваемый каталог, обеспечит разнообразные решения фасадов с набором лоджий, балконов и эркеров.

Для зданий высотой более 9 этажей наиболее рациональны навесные наружные стены, которые по своим конструктивным и экономическим показателям (стоимости и расходу материалов) обладают преимуществами по сравнению с несущими и самонесущими.

Совершенствование конструкции панелей и стыков между ними предусматривает правильный учет всех усилий, возникающих в панелях при статической работе, а также от влажностных и температурных деформаций. Характер и величины этих усилий выявлены проведенными за последние годы теоретическими, экспериментальными и натурными исследованиями.

Вертикальные стыки между панелями должны выполняться равнопрочными сечению панелей с конструктивным замоноличиванием и соединением арматурных стержней на сварке. Для обеспечения надежной водонепроницаемости стыков и защиты от продувания необходимо обеспечивать двойную защиту: в горизонтальных стыках — в виде противодождевого гребня и герметизации, в вертикальных — замоноличиванием бетоном и герметизацией устья. В ближайшие годы будут применяться как закрытые, так и открытые вертикальные стыки; при этом надо стремиться к единой форме стыка, позволяющей выполнять его по принципу как открытого, так и закрытого.

Лучшее решение по защите стыков между панелями можно видеть в конструктивных изменениях структуры наружной стены — соединении панелей внахлестку под дополнительной защитой балконных плит либо размещении вертикальных стыков в пределах лоджий. Лоджии в зданиях высотой более 12 этажей следует проектировать только навесными.

Примечания

1. Практика изготовления керамзитобетонных панелей на вибропрокатных станах выявила серьезные недостатки этой технологии применительно к керамзитобетонным конструкциям: панели имеют большой разброс прочности и плотности бетона по толщине, повышенное трещинообразование при изготовлении, трудно выполнять необходимые противодождевые барьеры в стыках, наружный фактурный слой обладает недостаточной плотностью, особенно на оконных откосах и по торцам панели (следствием чего являются протекание панелей и большое количество сколов бетона по контуру панели); при этой технологии исключается возможность использования для отделки облицовочных материалов. В связи с этими недостатками представляется нецелесообразным использовать технологию вибропроката для изготовления керамзитобетонных наружных панелей.

2. Испытания проводились МНИИТЭП, ЦНИИЭП жилища и НИИМосстроя.

3. Разработаны в ЦНИИЭП жилища инж. Б. Н. Смирновым.