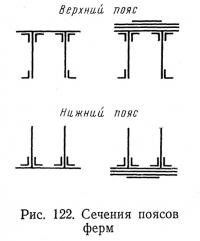

- 1. Использование коробчатого П-образного типа сечения поясов, причем для нижнего пояса в виде коробки, открытой сверху (рис. 122).

- 2. Развитие сечений поясов за счет добавления горизонтальных листов.

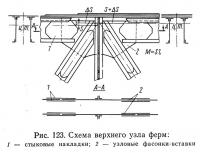

- 3. Применение узловых фасонок сложного криволинейного очертания, размещаемых в плоскости вертикальных листов элементов (рис. 123). Стыки таких фасонок-вставок с вертикальными листами перекрывались парными накладками.

- 4. Наличие большого объема кузнечных работ по гнутью и высадке листов и уголков в узлах и сопряжениях элементов.

Столь длительное сохранение конструкциями пролетных строений своих основных черт объяснялось тем, что почти неизменными в этот период оставались оборудование заводов и технология заводского изготовления элементов. Тяжелые элементы поясов и раскосов выпускались с заводов отдельными плоскими ветвями, которые на монтаже объединялись пакетом горизонтальных листов.

Неизменным оставался и метод сборки пролетных строений. Они собирались, как правило, на сплошных подмостях с помощью сборочных кранов, имеющих грузоподъемность не более 4 т.

Одновременно со строительством металлических мостов изучался опыт их эксплуатации и производились экспериментальные исследования работы пролетных строений. В результате было установлено, что применяемые конструкции обладают серьезными недостатками.

Открытые сверху коробки нижних поясов задерживают воду и грязь, ускоряющие ржавление металла. Во избежание этого стали делать нижние пояса с продольной сквозной щелью, что обеспечивало водоотвод, но усложняло изготовление конструкции.

В результате сосредоточения металла в горизонтальных пакетах поясных элементов ферм при изменении площади сечения происходит изменение положения его центра тяжести. Это вызывает появление в узлах изгибающих моментов (см. рис. 123) или усложняет центрирование элементов в узлах.

К недостаткам относится и непрямая передача усилий в узлах. Изменение силовых потоков в узле происходит под влиянием усилий, поступающих от раскосов, которые расположены в вертикальной плоскости, а основной металл поясов находится в горизонтальной плоскости. Переход силового потока в плоскость горизонтальных листов приводит к перенапряжениям вертикальных листов и поясных уголков.

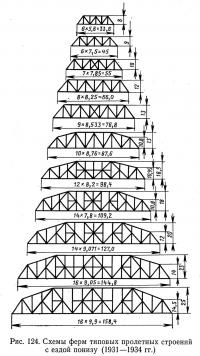

Более совершенные типовые проекты пролетных строений под железную дорогу были разработаны Гипротрансом НКПС в 1931—1934 гг. для пролетов от 33,6 до 158,4 м (рис. 124).

Основные размеры ферм выбирались из условия наименьшей затраты металла для каждого отдельного пролета. При пролетах более 80 м оказалось выгодным применить полигональное очертание верхних поясов ферм. При пролетах более 90 м фермы имели шпренгельную решетку для сокращения длины панелей.

Повышение производительности заводов при изготовлении этих пролетных строений по сравнению со старыми типами достигло 60—80%.

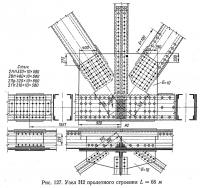

При расчетном пролете 66 м главные фермы приняты с треугольной решеткой и дополнительными подвесками и стойками (рис. 125). Пролетное строение снабжено горизонтальными продольными связями крестовой системы в плоскости верхних и нижних поясов, портальными рамами в плоскости крайних раскосов и промежуточными поперечными связями в местах расположения стоек.

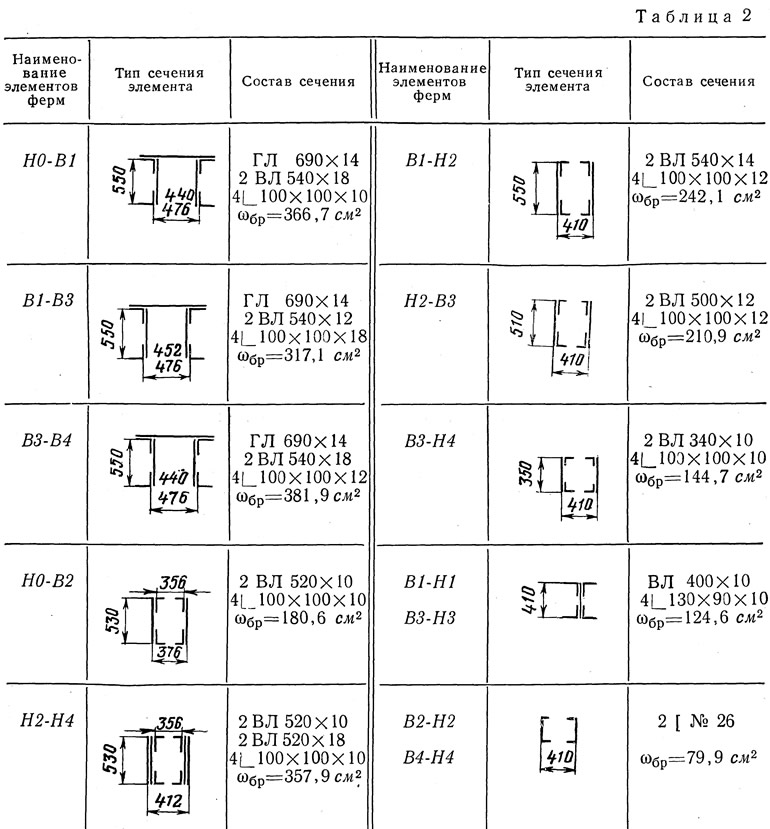

Сечения всех элементов ферм представлены в табл. 2.

Высота элементов каждого из поясов одинакова на всем протяжении. Развитие сечений осуществляется за счет увеличения толщины вертикальных листов в верхнем поясе и за счет добавления вертикальных листов в нижнем поясе. Ширина поясов, измеренная между обушками пояснйх уголков, сохраняется неизменной по всей длине пролетного строения. Ширина нижнего пояса, равная 356 мм, определилась необходимостью иметь достаточный просвет между горизонтальными полками уголков для выклепки заклепок в связях между ветвями, а также удобствами очистки и окраски элементов. В данном случае просвет равен 156 мм, что следует считать минимально допустимым.

Поясные стержни ферм собирались на заводе в виде полностью оформленных коробок с приклепанными узловыми фасонками.

Узловые фасонки верхних и нижних узлов располагаются в одной вертикальной плоскости. Расстояние между каждой парой фасонок одинаково и равно 412 мм, фасонки-накладки расположены с наружной стороны вертикальных листов нижнего пояса и с внутренней стороны вертикальных листов верхнего пояса. Просвет между вертикалами у наиболее мощного элемента верхнего пояса должен быть больше ширины наиболее мощного элемента нижнего пояса на толщину двух фасонок. Между фасонками и самым слабым элементом нижнего пояса в этом случае потребовались прокладки. Ширина сечений всех раскосов, стоек и подвесок одинакова (410 мм) и принята на 2 мм меньше, чем расстояние между узловыми фасонками, чтобы облегчить заводку элементов между фасонками на монтаже.

Изменение площадей сечения раскосов происходит за счет изменения размеров листов и уголков. Наибольшая толщина листов ограничивалась 20 мм, так как при большей толщине снижаются механические характеристики металла (относительное удлинение), а при проколке отверстий образуется большая «выдра» и не обеспечивается плотное прилегание частей элементов друг к другу — образуются щели.

Одинаковая ширина всех одноименных элементов ферм способствовала упрощению конструкции связей между ветвями. При двустенчатых составных сечениях элементов значение этих связей весьма велико. Они обеспечивают устойчивость элементов в целом и каждой ветви в отдельности при работе на сжатие и геометрическую неизменность формы элементов при их перевозке.

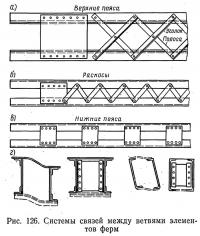

В качестве связей между ветвями у наиболее интенсивно работающих на сжатие элементов верхних поясов и опорных раскосов служат верхние сплошные горизонтальные листы, а в уровне нижних поясных уголков — крестовая соединительная решетка из полос и уголков, являющаяся одной из наиболее жестких систем сквозных решеток (рис. 126, а).

Ветви остальных раскосов связаны в обеих плоскостях поясных уголков треугольной решеткой из узких полос (рис. 126, б). Ветви нижних поясов поверху и понизу объединены соединительными планками (рис. 126, в), образующими совместно с ветвями как бы безраскосные фермы.

Во избежание перекосов ветвей или их относительных смещений элементы снабжены диафрагмами (рис. 126, г). Диафрагмы ставились в узлах и в нескольких промежуточных сечениях пояса. В раскосах диафрагмы размещались только вблизи концов.

На рис. 127 представлен узел Н2. Для сокращения размеров фасонок раскосы протянуты возможно ближе к центру узла. Наружные вертикальные листы элементов Н2—Н3 заходят за центр узла и доводятся до края фасонки во избежание установки прокладок. Узловые фасонки прикреплены на заводе к этому же элементу пояса, а стык поясных элементов вынесен из пределов узла в более слабую панель H1—Н2, где его конструкция получается проще. В стыке вертикальные листы перекрыты парными накладками; между поясными уголками поставлены прокладки. Наличие црокладок увеличивает запас прочности в стыке. Горизонтальные полки поясных уголков перекрываются одиночными накладками шириной, равной ширине пояса.

Такая конструкция стыка обеспечивает непосредственное перекрытие всех элементов сечения и позволяет свести к минимуму число монтажных заклепок в вертикальных пакетах вследствие их работы на двойной срез.

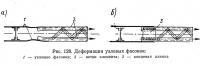

Во избежание изгиба узловых фасонок, вызываемого эксцентричным прикреплением к ним ветвей элементов (рис. 128, а), и для равномерного распределения усилий между ветвями на концевых участках элементов поясов и раскосов поставлены планки. Планки рекомендуется ставить возможно ближе к узлу (рис. 128, б), но при этом не создавать затруднения в выклепке заклепок, прикрепляющих элементы к фасонкам.

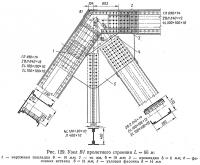

В узле В1 (рис. 129) вертикальные листы опорного раскоса и пояса примыкают к фасонной вставке 4, расположенной в плоскости этих листов. Для перекрытия стыка служат изнутри узловые фасонки 5, снаружи — накладки 1 я 2 между поясными уголками. Фасонные вставки и узловые фасонки прикреплены на заводе к опорному раскосу.

Усилия с горизонтальных листов опорного раскоса и пояса передаются на узловые фасонки. Передача усилий происходит через поясные уголки, протянутые до встречи друг с другом и через дополнительные уголковые коротыши, поставленные внутри коробки.

Изогнутая накладка, перекрывающая стык горизонтальных листов, не может воспринимать сжимающих усилий, она лишь препятствует затеканию воды внутрь узла. В узле требовались прокладки 3, в связи с тем что толщина вертикальных листов поясного элемента В1—В3 меньше, чем у опорного раскоса Н0—В1 и наиболее мощного элемента пояса В3—В4 (см. табл. 1), по которому и определилось расстояние между всеми узловыми фасонками верхнего пояса.

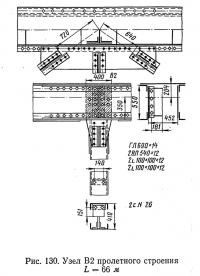

В узле В2 (рис. 130) к поясу примыкает стойка, являющаяся нулевым элементом, но она прикреплена к узловым фасонкам с помощью 20 заклепок. Такое решение объясняется положенным в основу принципом расчета прикрепления не по усилию, а по рабочей площади. В современных конструкциях прикрепление стойки к поясу обычно проверяют на нагрузку от сборочного крана, перемещающегося по верхним поясам при навесном методе сборки.

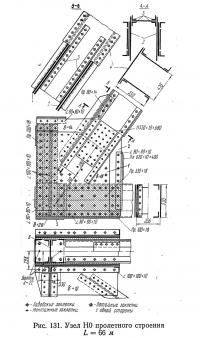

В опорном узле НО (рис. 131) горизонтальный лист 4 опорного раскоса заведен между фасонками; для этого ширина его от места примыкания к фасонкам и до конца уменьшена. Лист прикреплен к фасон-кам 2 при помощи четырех коротких уголков 3, поставленных попарно сверху и снизу горизонтального листа. Между фасонками в плоскости поперечной балки поставлена диафрагма 6 из вертикального листа и четырех уголков. Диафрагма обеспечивает устойчивость узловых фасонок 1 и 2, воспринимающих опорную реакцию фермы. Двойные фасонки потребовались из расчета их на смятие по опорному листу 5. Конструкции рассмотренных узлов ферм проектировались с таким расчетом, чтобы установка каждого элемента на место, выполняемая в определенной последовательности, могла производиться посредством вертикального опускания, что наиболее удобно при сборке.

В конструкции балочной клетки проезжей части отразилось стремление проектировщиков к удобству заводского изготовления и монтажа при удовлетворении основных требований эксплуатации.

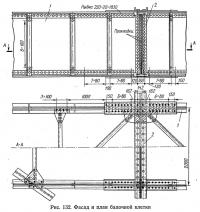

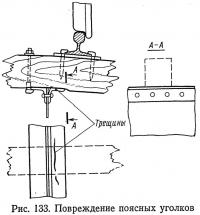

Продольные 1 и поперечные 2 балки приняты одинаковой высоты, что удобно для завода-изготовителя (рис. 132). Сечение продольных балок подобрано без горизонтальных листов, при этом уменьшается объем клепки на заводе и упрощается прирубка мостовых брусьев, так как в них не требуются поперечные канавки для заклепочных головок. Однако из-за отсутствия горизонтального листа в верхнем поясе появляется опасность отгиба уголков в местах опирания мостовых брусьев (рис. 133) и появления в уголках трещин, а также развития ржавчины вследствие попадания воды между обушками уголков и вертикальным листом.

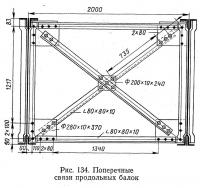

Продольные балки объединены продольными связями в уровне верхних поясов и поперечными связями, поставленными по середине панели (рис. 134). Такое расположение продольных связей сокращает свободную длину верхних сжатых поясов и улучшает условия восприятия балками поперечных горизонтальных сил (давление ветра и удары колес поезда).

Чтобы мостовые брусья при изгибе не надавливали на . элементы продольных связей, уровень расположения связей понижен устройством прокладок между фасонками связей и горизонтальными полками поясных уголков.

При одинаковой высоте балок наиболее просто осуществляется прикрепление продольных балок к поперечным.

При этом следует иметь в виду, что в месте прикрепления передается опорная реакция продольной балки и возникает опорный момент, обусловленный сопротивлением опорного сечения продольной балки. Это сопротивление слагается из сопротивления изгибу продольной балки, расположенной в соседней панели (рис. 135), и из сопротивления скручиванию поперечной балки.

Продольные балки прикреплены к поперечным с помощью парных вертикальных уголков и двух горизонтальных накладок — «рыбок», соединяющих поверху и понизу концы прикрепляемых продольных балок. Уголки прикрепления воспринимают опорные реакции продольных балок, а «рыбки» — опорный момент. Между уголками прикрепления и вертикальной стенкой поперечной балки поставлены прокладки, прикрепленные на заводе к поперечной балке. В стенках продольных балок сверху и снизу пришлось сделать вырезы для пропуска поясов поперечной балки (см. рис. 132).

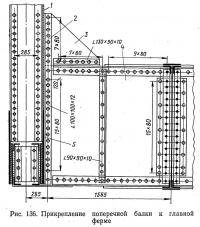

Поперечная балка 4 имеет пояса из уголков и горизонтальных листов. Ее прикрепление к ферме (рис. 136) запроектировано так, что при монтаже она может ставиться на место вертикальным опусканием. Уголки прикрепления 2 балки непосредственно примыкают к узловым фасонкам 5 фермы и через прокладку 1 — к подвеске.

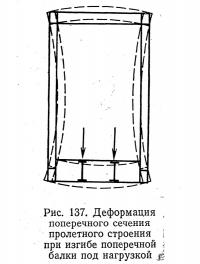

В связи с тем что опорное сечение поперечной балки при изгибе не может свободно поворачиваться, так как этому сопротивляются изгибаемая подвеска и скручиваемый нижний пояс фермы (рис. 137), здесь также возникает опорный момент. Верхние монтажные заклепки прикрепления работают при этом в трудных условиях — не только на срез, но и на отрыв головок. Для уменьшения отрывающего усилия высота поперечной балки развита добавлением углового фасонного листа 3, а потребное по расчету на срез число заклепок увеличено на 20%.

При таком решении оказываются работающими на отрыв головок заводские заклепки, поставленные в горизонтальных полках уголков, прикрепляющих угловой фасонный лист 3 к поясу балки (см. рис. 136).

Вследствие податливости этого соединения необходимо, чтобы площадь поперечного сечения уголков прикрепления 2 была достаточной для восприятия той части реакции, которая передается ферме через монтажные заклепки, расположенные на уголках, выше верхнего пояса поперечной балки.

Опыт эксплуатации подтвердил достаточную прочность и выносливость такого прикрепления поперечной балки.

Хорошим соответствием условиям работы отличаются конструкции и узлы прикрепления продольных и поперечных связей пролетного строения.

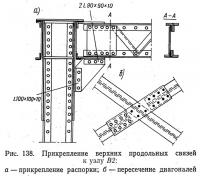

Диагонали и распорки верхних продольных связей крестовой системы выполнены из четырех уголков с высотой, равной высоте пояса (рис. 138, а). Уголки склепаны попарно и связаны планками и соединительной решеткой также из уголков. Учитывая работу диагоналей на сжатие под влиянием деформации поясов и их большую свободную длину в вертикальной плоскости, такое решение было вполне оправдано.

Для сокращения усилий в диагоналях их приклепку рекомендовалось производить после установки пролетных строений на опорные части; в этом случае на усилия в диагоналях не влияли деформации поясов, вызываемые собственным весом пролетного строения.

Развитые в высоту элементы продольных связей наилучшим образом закрепляют пояса, обеспечивая их устойчивость и противодействуя скручиванию поясов главных ферм. Диагонали продольных связей центрировались на ось пояса, что хорошо соответствует расчетной схеме, но приводит к большим размерам фасонок. Пересечение диагоналей показано на рис. 138, б.

К узлу В1 (рис. 139) примыкает распорка продольных связей, расположенная в плоскости поясов, и распорка портальной рамы, лежащая в плоскости опорных раскосов. Обе они объединены поперечными диафрагмами в трубчатую распорку, которая прикреплена к узлу с помощью гнутых фасонок, приклепанных к горизонтальным полкам поясных уголков опорного раскоса и пояса.

Тормозные рамы сформированы в каждой панели посредством приклепки диагоналей продольных связей к нижним поясам продольных балок и установки в этих местах распорок.

Как показал опыт эксплуатации, такое решение приводит к перенапряжениям продольных балок и связано с расстройством заклепок, прикрепляющих диагонали к продольным балкам.

Типовые металлические пролетные строения до начала Великой Отечественной войны изготовлялись только по этим проектам.