Консольные мосты формируются из одноконсольных (рис. 200, а) или двухконсольных пролетных строений (рис. 200, б), поддерживающих подвесные пролетные строения. В многопролетных мостах могут быть использованы оба типа (рис. 200, в).

Вопрос о назначении экономически выгодного вылета консолей lк исследовался многими учеными, в том числе профессорами Н. С. Стрелецким, Л. Ф. Николаи и Е. Винклером. Рекомендуемое отношение длины консоли к величине пролета консольного пролетного строения по соображениям наименьшей затраты металла находится в пределах 0,15÷0,40. Эта величина тем больше, чем больше относительное значение постоянной нагрузки.

В мостах под тяжелую железнодорожную нагрузку при назначении длины консоли должно учитываться неблагоприятное очертание линии прогиба пролетного строения при загружении временной нагрузкой консольного участка (рис. 201). Наличие угла перелома а в сопряжении консоли с подвесным пролетным строением невыгодно отличает консольную систему от неразрезной. Размер консоли приходится ограничивать по условиям ее прогиба от временной нагрузки, который по действующим ТУ не должен превышать 1/250 вылета консоли.

Стремление к наименьшему весу ферм приводит к разбивке на неравные пролеты, при которой пролет, перекрываемый двумя консолями и подвесным пролетным строением, больше смежного на 20—40%. Такая разбивка с успехом может быть использована при компоновке моста с разной величиной судоходных пролетов.

В отдельных случаях вылет консоли специально увеличивали для навесной сборки. Обеспечение устойчивости консольного пролетного строения достигалось в этом случае заанкериванием конца пролетного строения на крайней опоре.

Подвесные пролетные строения обычно имеют на одном конце шарнирно-неподвижное опирание, а на другом — шарнирное продольно-подвижное; такими же опорными устройствами снабжаются и консольные пролетные строения (см. рис. 200). В результате наибольшие «температурные пролеты» lt консольного моста, т. е. участки его, по длине которых могут накапливаться температурные перемещения, получаются значительно короче наибольших «температурных пролетов» неразрезного моста.

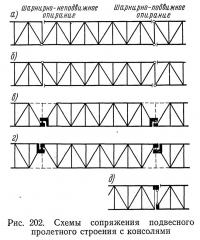

Шарнирно-неподвижные сопряжения подвесного пролетного строения с консольным могут размещаться в верхних или нижних узлах пролетных строений (рис. 202, а—г). При этом шарнирность достигается устройством болтовых шарниров (рис. 202, а и б) или установкой шарнирно неподвижных опорных частей обычного типа (рис. 202, в и г).

Шарнирно-подвижное опирание может быть выполнено при помощи качающейся подвески (рис. 202, а), качающейся стойки (рис. 202, б) или обычных шарнирно-подвижных опорных частей (рис. 202, в и г). В конструктивном отношении наиболее простым является первое решение, наиболее сложным — третье, в особенности при расположении езды понизу.

Необходимо отметить, что при треугольной решетке-ферм применение качающихся стоек или подвесок вызывает сбой в рисунке решетки, избежать которого можно только за счет усложнения конструкции устройством сдвоенных элементов (рис. 202, д).

Нулевые стержни главных ферм у шарнирных сопряжений, оборванные вблизи узлов или показанные пунктиром на рис. 202, в и г, могут отсутствовать. Однако чаще их сохраняют, используя при навесной сборке пролетных строений и для удобного сопряжения продольных связей подвесного и консольного пролетных строений или руководствуясь архитектурными соображениями.

При сохранении этих стержней необходимо применить специальную конструкцию их соединения с основными стержнями, которая не мешала бы перемещениям сопрягающихся, пролетных строений.

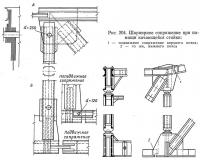

В конструкции шарнирного сопряжения подвески с подвесным и консольным пролетным строением (рис. 203) передача усилий происходит через болты — шарниры, в связи с чем для увеличения площади смятия толщина фасонок и концов подвески развита при помощи накладок. В плоскостях сопряжения узловых фасонок и концов подвесок при заклепочных соединениях элементов головки заклепок приходится делать потайными.

Примыкающие к узловым фасонкам нулевые элементы поясов при шарнирно подвижном опирании соединяются с помощью уголков, входящих в направляющий паз, также состоящий из уголков; в шарнирно неподвижном сопряжении нулевые элемены прикрепляются болтовым шарниром, но меньшего диаметра, чем в прикреплении подвески.

При опирании с помощью качающейся стойки последняя снабжается вверху и внизу шарнирными опорными частями цилиндрического или шарового типа (рис. 204). Шаровой шарнир уместен при большой ширине моста. Изготовление опорных частей для стоек сложнее, чем устройство шарнирного подвешивания подвесок.

В случае сопряжения с помощью качающейся стойки при треугольной решетке ферм (рис. 205, б) для улучшения внешнего вида стойку 1 иногда размещают не рядом, а внутри полой подвески 2 (рис. 205, а). Чтобы обеспечить возможность осмотра и окраски элементов, необходимо оставить достаточные просветы между подвеской и стойкой.

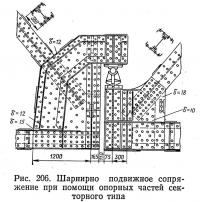

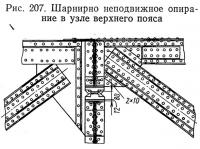

Подвижное опирание подвесного пролетного строения с ездой понизу при использовании опорных частей обычного типа представлено на рис. 206. Шарнирное прикрепление в уровне верхних поясов в пролетных строениях с ездой понизу облегчается отсутствием балочной клетки проезжей части (рис. 207).

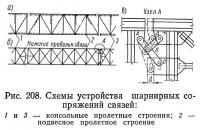

Наличие шарнирных сопряжений у главных ферм консольных мостов усложняет конструирование проезжей части и продольных связей. Так, например, в месте шарнирно-неподвижного опирания подвесного пролетного строения 2 с ездой понизу (рис. 208, а) должны быть шарнирно подвижными соединения продольных балок и нижних продольных связей ферм во избежание того, чтобы их неразрывность не препятствовала действию шарниров главных ферм и возможности поворота пролетных строений в вертикальной плоскости. Вместе с тем в этом сопряжении обычно стремятся обеспечить свободный поворот подвесного пролетного строения относительно консоли 1 и в горизонтальной плоскости для того, чтобы статическая схема продольных связей соответствовала схеме главных ферм. При этом сопряжение должно быть способным передавать поперечное, горизонтальное давление с подвесного пролетного строения на консоль и воспринимать тормозные силы.

На шарнирно-подвижном конце подвесного пролетного строения также должна быть обеспечена возможность свободного поворота пролетных строений в вертикальной и горизонтальной плоскостях, но значительно большая, чем у шарнирно неподвижного конца пролетного строения, а кроме того, и передача горизонтальных поперечных сил с подвесного пролетного строения на консоль 3.

Шарнирно подвижное сопряжение продольных балок достигается устройством у них разрывов (см. рис. 185).

Шарнирное прикрепление нижних продольных связей может быть устроено по схеме, изображенной на рис. 208, б. На левом конце подвесного пролетного строения по его оси располагается неподвижный шарнир, обеспечивающий возможность поворота пролетного строения в вертикальной и горизонтальной плоскостях, а также передачу тормозных сил с подвесного пролетного строения на консольное.

Шарнирно подвижное прикрепление нижних продольных связей, способное передавать горизонтальные поперечные силы, расположено на правом конце подвесного пролетного строения, а деталь этого устройства представлена на рис. 208, в.

Горизонтальные поперечные усилия, воспринимаемые верхними продольными связями подвесного пролетного строения, могут быть переданы через поперечные связи в нижние шарнирные узлы. В этом случае поперечные связи в плоскости крайних раскосов подвесного пролетного строения формируются как портальные, а сопряжения нулевых элементов верхних поясов предельно упрощаются.

Горизонтальные поперечные усилия с верхних продольных связей подвесного пролетного строения могут быть переданы и непосредственно на горизонтальную ферму верхних продольных связей консольных пролетных строений с помощью специального устройства, не препятствующего продольным перемещениям концов пролетных строений (рис. 208, в). Тяги АС и БД шарнирно связаны между собой и с горизонтальными узловыми фасонками. В точке С шарнир тяги АС прикреплен к ползунку, который может перемещаться в поперечном направлении в пределах, ограниченных прорезью, обеспечивая максимальное продольное перемещение на величину Д.

Консольные системы пролетных строений железнодорожных мостов применяются при пролетах свыше 120—130 м, где они обычно оказываются легче разрезных балочных.

В автодорожных мостах при тяжелой проезжей части консольные системы становятся экономичными при пролетах свыше 50—60 м.

Недостатками мостов с консольными пролетными строениями являются: наличие шарнирных сопряжений, осложняющее изготовление конструкции и уход за ней в процессе эксплуатации; пониженная жесткость пролетных строений, усугубляемая неплавным очертанием линии прогиба; слабая «живучесть» системы при ее разрушении взрывом.

Один из крупнейших консольных мостов был сооружен в 1890 г. через Фортский пролив в Англии с фермами двухрешетчатой системы, где достоинства консольной системы были полностью использованы (рис. 209). Расчетный пролет был принят равным 521 м. В целях сборки большей части конструкции на весу консоли приняты длиной по 210,25 м, в средней части располагается подвесное пролетное строение пролетом 100,74 м, которое было доставлено на плаву.

Интересно отметить, что в этом грандиозном сооружении постоянная нагрузка от собственного веса ферм составляла 45 т/пог. м у опор и 7,5 т/пог. м около середины пролета. Расчетная интенсивность временной вертикальной нагрузки не превышала 6,7 т/пог. м. Тяжелая постоянная нагрузка выгодно распределена по длине пролета.

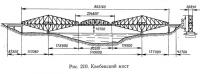

Консольные фермы использованы при перекрытии наибольшего в мире пролета (549 м) балочного моста. Этой рекордной величиной пролета, обладает Квебекский мост через р. Св. Лаврентия в Канаде, построенный в 1917 г. (рис. 210). На мосту размещаются два железнодорожных пути, два трамвайных, две полосы автомобильной дороги и два тротуара. Схема сооружения напоминает Фортский мост, но опорные давления консольных пролетных строений переданы не на две, а на одну опору и решетка ферм принята полураскосной.

Мост в процессе строительства 2 раза обрушивался и каждый раз катастрофа сопровождалась человеческими жертвами. Причина катастроф заключалась в недостаточной устойчивости составных сжатых элементов нижних поясов и ошибочном определении постоянной нагрузки при расчете моста.

Мост строился 18 лет, потребовал 60 тыс. т металла и обошелся в 40 млн. долл. Американский инженер Дисней подсчитал, что если бы сократить пролет, установив промежуточные опоры, то расход металла уменьшился бы почти в 10 раз при значительном удешевлении стоимости сооружения. Однако в те годы сооружение опор при большой глубине воды встречало непреодолимые трудности.

Примером конструкции, хорошо отвечающей условиям изготовления на заводе и сборке на монтаже, является однопутный железнодорожный мост, сооруженный в 1932 г. (рис. 211). Длина консолей этого моста составляет 0,25 величины пролета консольного пролетного строения, что определилось условиями устойчивости на опрокидывание в продольном направлении консольных пролетных строений без привязки их концов к опорам.

Пролет 501 м имеет консольный мост через р. Делавэр на дороге Честер — Бриджпорт (США), строительство которого закончено в 1971 г.

Интересным примером современной конструкции является консольное пролетное строение совмещенного моста, построенного по проекту Трансмостпроекта (рис. 212).

Пролет этого моста 230 м является наибольшим для металлических мостов, построенных в нашей стране.

Использование консольной системы для моста и назначение размеров пролетов обусловлено наличием слабых грунтов в месте перехода и большой глубиной воды, достигающей 22 м, что осложняло возведение опор.

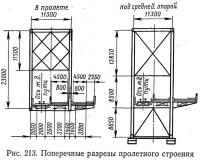

Мост пропускает один железнодорожный путь и автомобильную дорогу, разделенную на две полосы шириной по 4,5 м, одна из которых размещена рядом с железнодорожным проездом, а вторая вместе с тротуаром расположена на консолях поперечных балок снаружи верховой фермы (рис. 213). При таком асимметричном расположении проезжей части по отношению к главным фермам свыше 60% постоянной нагрузки передается на верховую ферму. Но усилия в ней от временной нагрузки значительно меньше. Суммарные же расчетные усилия в элементах обеих ферм оказываются достаточно близкими, что позволило проектировать фермы одинаковыми.

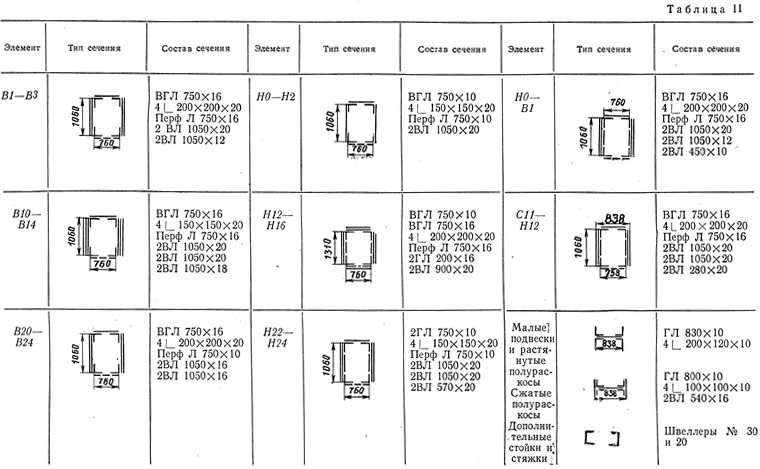

Сечения основных элементов ферм коробчатые, из составных швеллеров с уголками, повернутыми полками внутрь сечений; подвески и элементы шпренгелей имеют двутавровое сечение (табл. 11).

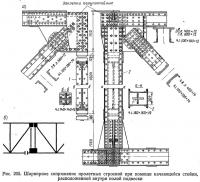

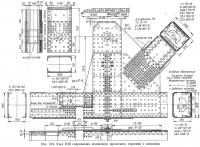

Наиболее интересными деталями пролетного строения являются узлы сопряжения подвесного пролетного строения с консольными. Нагрузка от подвесного пролетного строения передается на консольные в узлах В18 и В30 при помощи шарнирно закрепленных подвесок. Элементы поясов ферм В18—В20, В28—В30, Н16—Н18 и Н30—Н32 являются нулевыми и поэтому обрываются вблизи узлов.

Для обеспечения неподвижности в продольном направлении одного из концов подвесного пролетного строения (что необходимо по условиям передачи тормозных сил на консольное пролетное строение), в узле Н18 нулевые элементы нижнего пояса шарнирно неподвижно прикреплены к опорному узлу подвесного пролетного строения (рис. 214).

Целесообразность сохранения остальных нулевых элементов определялась их использованием при навесной сборке и улучшением внешнего вида пролетного строения.

Теоретически шарнир должен быть расположен в центре узла, чтобы не препятствовать свободному повороту опорного сечения подвесного пролетного строения. Но так как это привело бы к конструктивно сложному решению, а также учитывая большую длину элемента Н17—Н18 и весьма малые перемещения вблизи центра узла, конструкция упрощена установкой коротких элементов, жестко прикрепленных к узловым фасонкам и шарнирно к концу элемента Н17—Н18. Во время навесной сборки пролетного строения здесь ставятся накладки на всю высоту пояса, почему и предусмотрены отверстия для монтажных заклепок.

В узле Н30, конструкция которого одинакова с узлом Н18, должно осуществляться продольное перемещение концов пролетных строений, расчетная величина которого от изменения температуры на 80° составляет 369 мм. В связи с этим в узле осуществлено продольное подвижное опирание нулевого элемента Н30—Н31 на кронштейны их двух швеллеров № 30, прикрепленных к узловой фасонке (см. рис. 203). Такое же продольно-подвижное опирание концов нулевых элементов осуществлено в узлах В18 и В30.

Все горизонтальные поперечные силы, действующие на подвесное пролетное строение, передаются консольным в уровне нижних поясов. При этом горизонтальная ферма нижних продольных связей подвесного пролетного строения на одном конце имеет шарнирно неподвижное закрепление, а на другом — шарнирно подвижное.

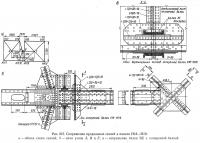

Расчетная схема продольных связей в пределах панели Н18—Н19 (рис. 215, а) предусматривает возможность поворота опорного сечения Н18—НН18 в горизонтальной плоскости и передачу в узле А горизонтальной опорной реакции. В конструкции осуществлено соединение концов нулевых элементов ферм с узловыми фасонками, препятствующие их продольным перемещениям. Поэтому пояса ферм продольных связей в данном месте следует считать неразрезными. Это не согласуется с принятой расчетной схемой, но повышает жесткость пролетного строения в горизонтальной плоскости.

Передача горизонтальной опорной реакции в узле А осуществляется через специальную продольную балку BE, снабженную тангенциальными опорными частями (рис. 215, б), имеющую сечение из двух составных швеллеров и прикрепленную к фасонкам продольных связей в узле Е. В узле В эта продольная балка пересекается с поперечной балкой проезжей части (рис. 215, бив), причем нижняя ее ветвь проходит под нижним поясом поперечной балки, а верхняя — пропущена через стенку ее, в которой сделана прорезь по форме сечения ветви.

Шарнирно подвижное сопряжение продольных связей в горизонтальной плоскости осуществлено в панели Н30—Н31, где узлы подвесного и консольного пролетных строений связаны специальными опорными устройствами (см. рис. 208, в).

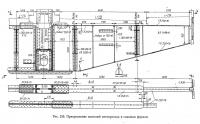

В узлах сопряжения подвесного пролетного строения с консольными устроены шарнирно подвижные опирания продольных балок, которые конструируются так же, как и разрывы продольных балок, предусмотренные через каждые шесть панелей в консольных и подвесном пролетных строениях. В середине каждого, ограниченного разрывами, участка устроены тормозные рамы (см. рис. 212). В этих же местах у автодорожного проезда также поставлены тормозные связи полураскосной системы.

Прикрепление консолей автодорожного проезда к главным фермам усилено постановкой двух вертикальных «рыбок» (рис. 216), соединяющих консоли с поперечными балками в уровне их верхних поясов. «Рыбки» прикреплены к коротышам из уголков № 70, которые поставлены сверху и снизу поясных листов поперечных балок и консолей. В уровне нижних поясов, где передаются сжимающие усилия, роль «рыбки» выполняют сдвоенные уголки.

Малая жесткость консолей в горизонтальной плоскости вызывала необходимость в устройстве тормозных связей.